(54) ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ ПОД СВАРКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| Станок для изготовления пространственныхАРМАТуРНыХ KAPKACOB | 1979 |

|

SU797829A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ АБРАМОВА В. А. | 2016 |

|

RU2686648C9 |

| УСТРОЙСТВО ДЛЯ ДУГОКОНТАКТНОЙ СВАРКИ | 1968 |

|

SU219723A1 |

| Способ изготовления сварных обсадных двухстенных труб из секций и технологическая линия для его осуществления | 1984 |

|

SU1214258A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Устройство для сборки и сварки неповоротных кольцевых стыков | 1978 |

|

SU749601A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1996 |

|

RU2104110C1 |

1

Изобретение относится к устройствам для сборки под сварку, в частности трубы с фланцем.

Известно приспособление для фиксации фланца на трубе, содержащее штангу, на которой смонтированы устройство для центровки приспособления вдоль оси трубы, состоящее из параллелограммных рычажных механизмов, и устройство для фиксации и закрепления фланца.

Однако известное устройство характеризуется необходимостью регулировки его положения относительно торца трубы в процессе закрепления, а также сложностью обеспечения перпендикулярности плоскости торца фланца к оси трубы.

Цель изобретения - повышение стабильности положения свариваемых изделий.

Это достигается тем, что в предлагаемом приспособлении устройство для фиксации фланца на трубе выполнено в виде разжимных одноплечих рычагов, равномерно расположенных на штанге по ее окружности и шарнирно прикрепленных к ней, причем наружные грани рычагов выполнены ступенчатыми.

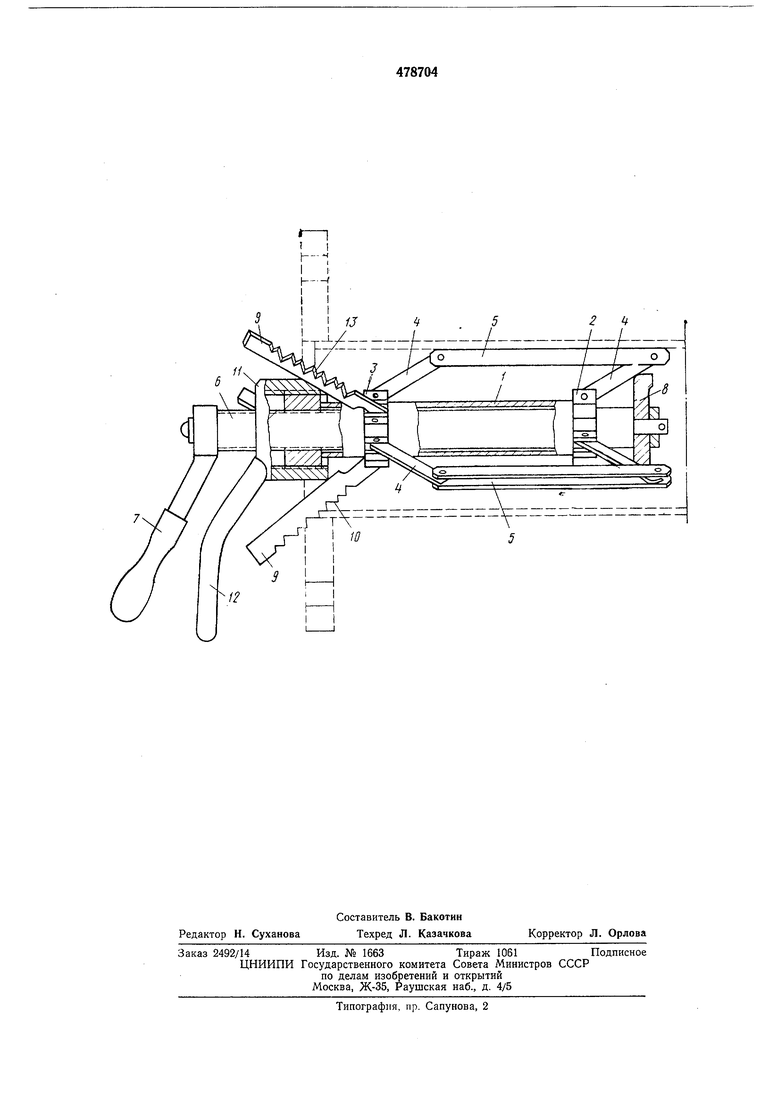

На чертеже показано предлагаемое приспособление.

Приспособление состоит из центральной штанги 1 с жестко прикрепленными к ней

передним 2 и задним 3 дисками. В пазах дисков 2 и 3 шарнирно закреплены поперечные рычаги 4, концы которых шарнирно соединены с продольными рычагами 5, располол енными

параллельно центральной оси штанги 1. Рычаги 4 и 5 расположены относительно оси центральной штанги 1 равномерно по окружности. Внутри центральной штанги 1 на резьбе смонтирован установочный винт 6, на одном конце которого закреплена рукоятка 7, а на другом - разжимная шайба 8. Последняя закреплена на винте 6 с возможностью относительного врашения.

В пазах заднего диска 3 шарнирно закреплены три рычага 9, наружная грань каждого из Которых снабжена рядом выступов 10. Рычаги 9 расположены равномерно по окружности диска 3. Каждый из рычагов 9 одной из своих граней, противоположной той, на которой выполнены выступы 10, контактирует с распорной гайкой П. Распорная гайка 11 смонтирована на резьбе на конце центральной штанги 1 и снабжена рукояткой 12. Величина расстояния между боковыми плоскостями 13 соседних выступов 10 на рычагах 9 задается равной необходимому осевому смещению наружного торца фланца относительно торца трубы при их сварке. Приспособление работает следующим образом.

Подлежащий приварке фланец центральным отверстием надевается на соответствующие выступы 10 рычагов 9.

Прижимая фланец торцовой поверхностью к плоскостям 13 выступов 10 и поворачивая распорную гайку 11 посредством рукоятки 12 относительно центральной штанги 1, разжимают гайкой 11 рычаги 9, которые упираются в образующую центрального отверстия фланца и надежно закрепляют его на приспособлении. Торцовые поверхности фланца при этом располагаются перпендикулярно, а центральное отверстие фланца концентрично оси центральной щтанги 1. Закрепив фланец на приспособлении, вводят противоположный фланцу конец центральной щтанги 1 приспособления с размещенным на нем рычагами 4 и 5 внутрь трубы, к которой должен быть приварен фланец, до упора торца трубы в плоскости 13 тех выступов 10 рычагов 9, на которых закреплен фланец.

Вращая установочный винт 6 за рукоятку 7, разжимают щайбой 8 рычаги 4, щарнирно закрепленные на переднем диске 2, которые прижимают продольные рычаги 5 к внутренней поверхности трубы, центрируя приспособление с фланцем относительно внутренней поверхности трубы и одновременно закрепляя его на трубе.

Таким образом, подлежащий приварке фланец надежно фиксируется относительно конца трубы в требуемом положении. Затем фланец в нескольких точках прихватывают к трубе по окружности наружного щва. Надежное фиксирование фланца в заданном положении относительно конца трубы предотвращает его поводку или нежелательное смещение. После прихватки фланца вращением рукояток 7 и 12 освобождают рычаги 9 и 5 от прижатия к фланцу и труб,е вынимают ириспособление с прикрепленным к ее торцу фланцем и выполняют окончательную приварку фланца к трубе по окружностям наружного и внутреннего швов.

Приспособление может быть использовано и при приварке фланцев, у которых центральное отверстие по диаметру равно не наружному, а внутреннему диаметру трубы. В этом случае фланец закрепляется на приспособлении описанным способом, после чего приспособление вставляется внутрь трубы до упора

фланца в торец трубы, центрируется и закрепляется в трубе.

Паличие на рычагах 9 ряда выступов 10 позволяет использовать одно и то же приспособление для крепления фланцев с различными

диаметрами центральных отверстий.

Предмет изобретения

Приспособление для сборки под сварку, преимущественно трубы с фланцем, содержащее штангу, на которой смонтированы устройство для центровки приспособления вдоль оси трубы, состоящее из параллелограммных рычажных механизмов, и устройство для фиксации и закрепления фланца, отличающееся тем, что, с целью повыщения стабильности положения свариваемых изделий, устройство для фиксации фланца на трубе выполнено в виде разжимных одноплечих рычагов, равномерно расположенных вокруг штанги и шарнирно прикрепленных к ней, причем наружные грани рычагов выполнены ступенчатыми.

Авторы

Даты

1975-07-30—Публикация

1973-07-30—Подача