1

Изобретение относится к с троитедьству и предназначено для изготовления арматурных каркасов железобетонных труб, свай-оболочек и других цилиндрических конструкций.

Известен станок для изготовления арматурных каркасов, включающий раму, механизм вращения и продольного перемещения, сварочный агрегат, вращающуюся планшайбу, выполненную с центральным отверстием и снабженную оправкой со съемным фиксирующим устройством в виде опорного кольца 1.

Однако на известном станке арматурный каркас возможно.собирать только с одним фланцем, второй фланец закрепляется после снятия каркаса со станка, что требует дополнительной фиксации продольных арматурных стержней каркаса с помощью специального приспособления и дополнительных производственных площадей.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является станок для изготовления пространственных арматурных каркасов, содержащий смонтированные на раме центральную планщайбу с механизмом вращения, кон- , дуктор для укладки продольных стержней, механизм продольного перемете- ния с планщайбой и сварочный узел 12,

Недостатком этого станка является то, что он предназначен для изготовления арматурных каркасов с двумя фланцами, привариваемыми к

0 продольной арматуре, и не обеспечивает изготовление каркасов с фланцами, собираекыми на продольных стержнях при помощи резьбы.

Цель изобретения - расширение номенклатуры изготавливаемых изделий путем обеспечения сварки и сбор,ки каркасов с фланцами, соединенны- . ми с концами продольных стержней при помощи резьбового соединения.

Поставленная цель достигается тем, что.станок снабжен жестко закрепленными на торце центральной планшайбы по окружностикронштейнами и шарнирно закрепленными на них поворотными подпружиненньп ш держателями гаек.

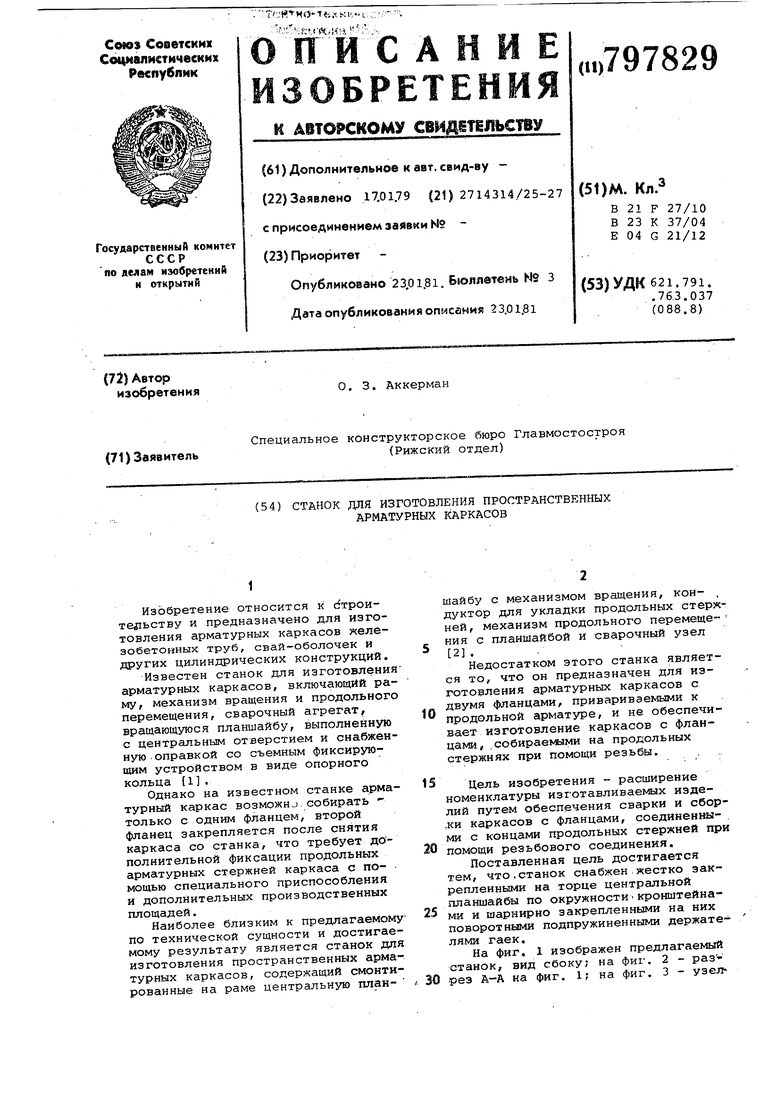

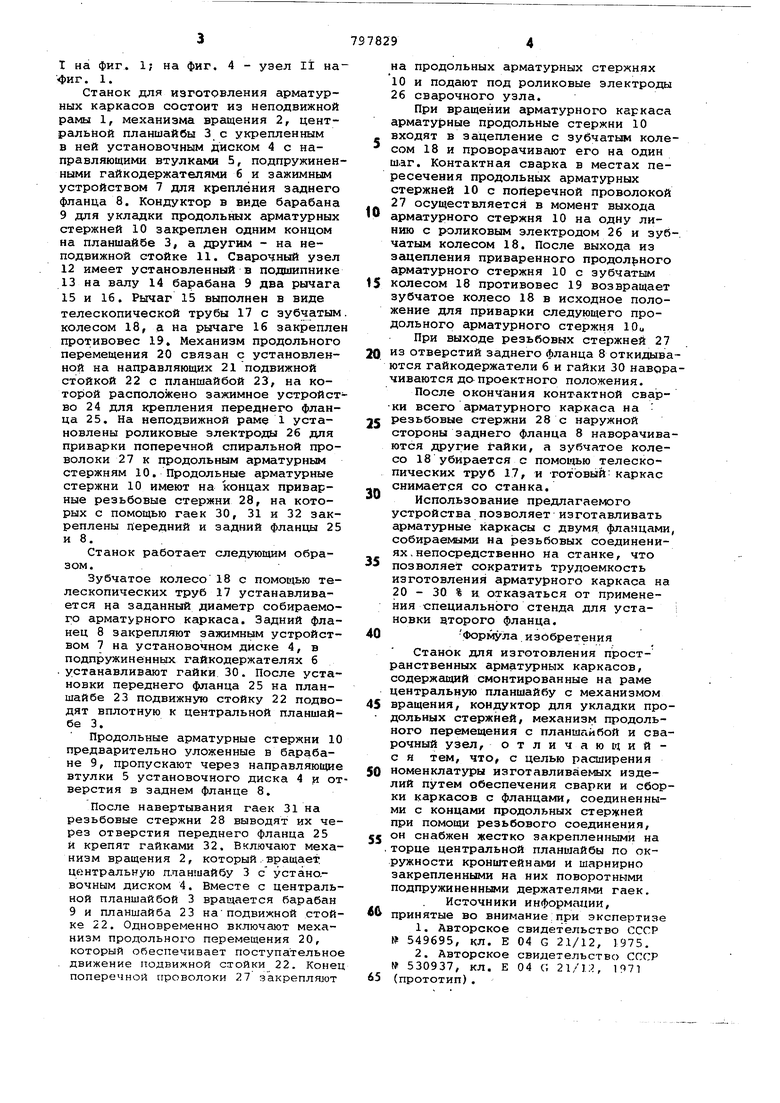

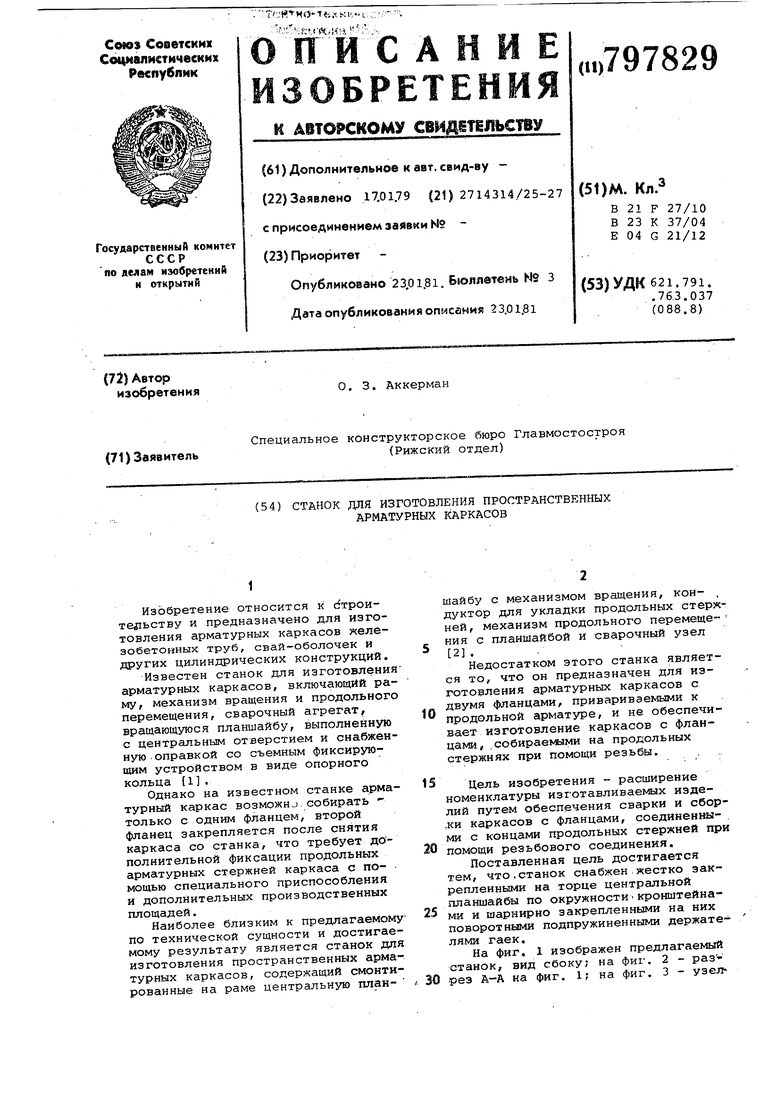

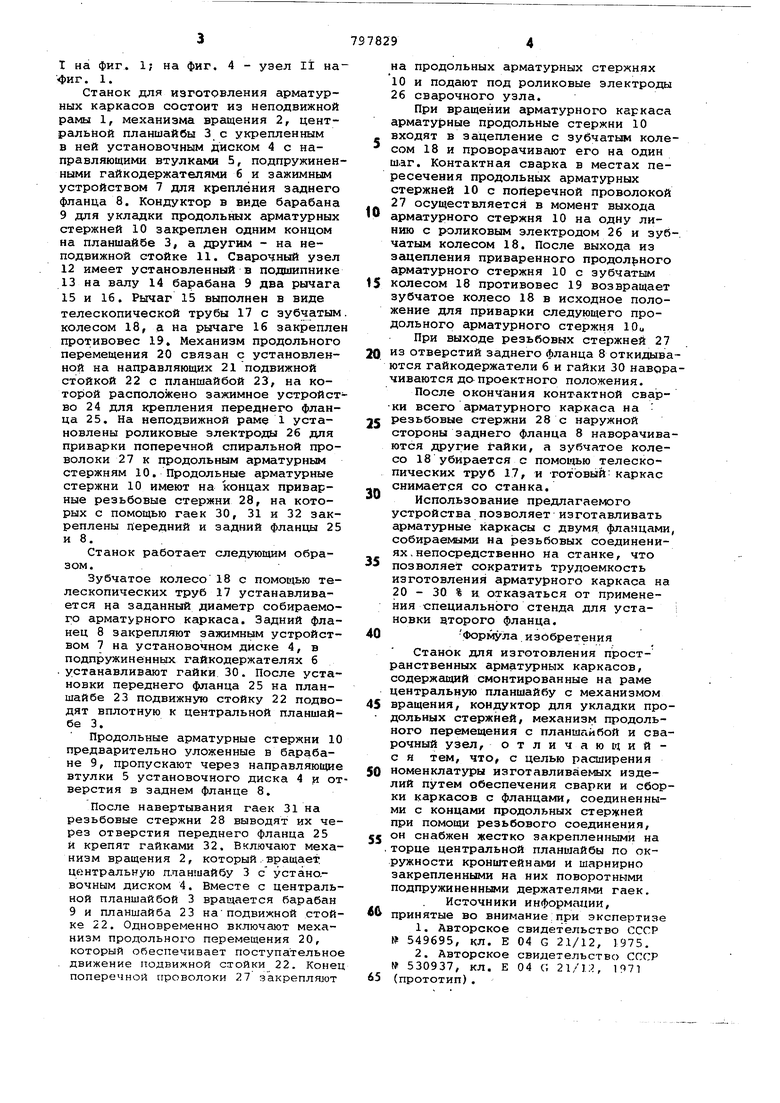

На фиг, 1 изображен предлагаемый

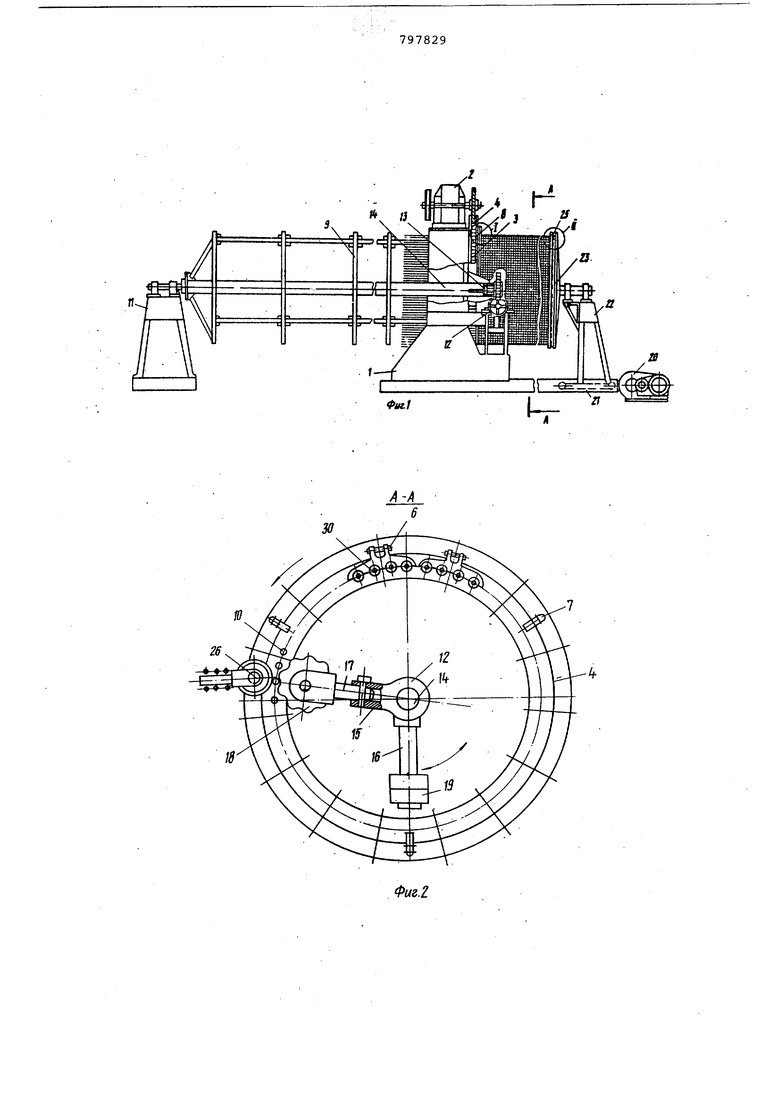

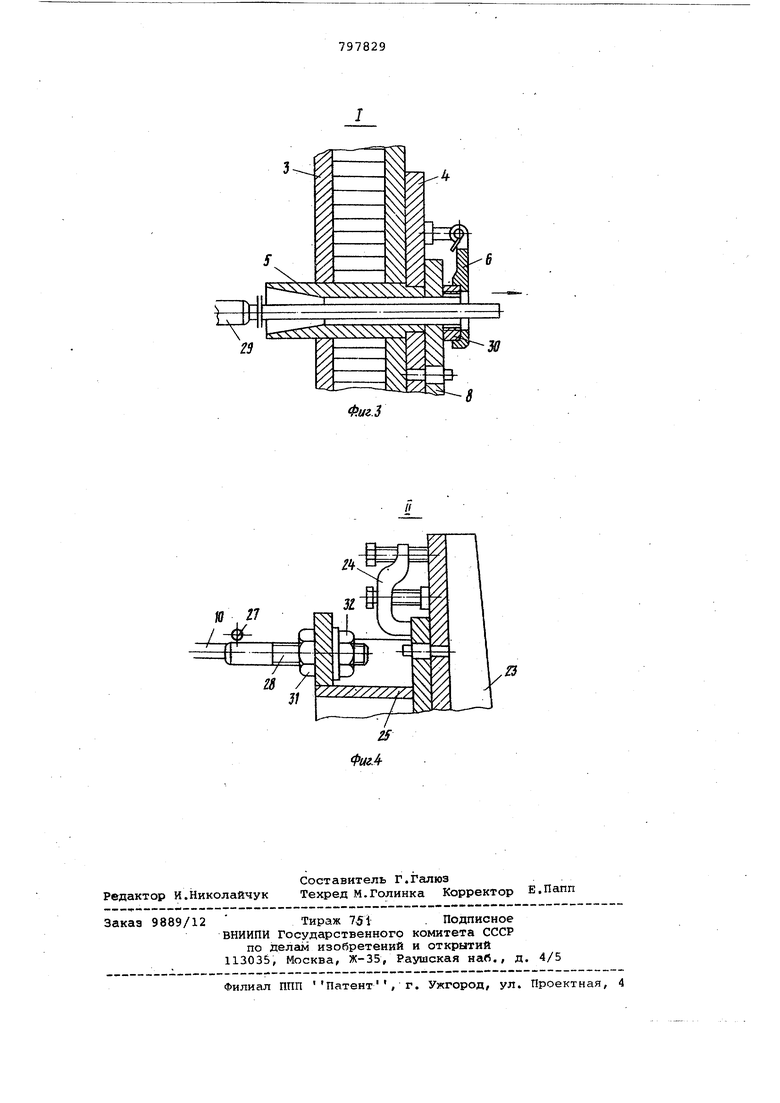

станок, вид сбоку; на фи1. 2 - разез А-А на фиг. 1; на фиг. 3 - узелI на фиг. 1; на фиг. 4 - узел 11 нафкг, 1.

Станок для изготовления арматурных каркасов состоит из неподвижной рамы 1, механизма вращения 2, центральной планшайбы 3 с укрепленным в ней установочным диском 4 с направляющими втулками 5, подпружиненными гайкодержателями 6 и зажимным устройством 7 для крепления заднего фланца 8. Кондуктор в виде барабана 9 для укладки продольных арматурных стержней 10 закреплен одним концом на планшайбе 3, а другим - на неподвижной стойке 11. Сварочный узел

12имеет установленный в подшипнике

13на валу 14 барабана 9 два рычага 15 и 16. Рычаг 15 выполнен в виде телескопической трубы 17 с зубчатым колесом 18, а на рычаге 16 закрепле противовес 19, Механизм продольного перемещения 20 связан с установленной на направляющих 21 подвижной стойкой 22 с планшайбой 23, на которой расположено зажимное устройство 24 для крепления переднего фланца 25. На неподвижной раме 1 установлены роликовые электроды 26 для приварки поперечной спиргшьной проволоки 27 к продольным арматурным стержням 10. Продольные арматурные стержни 10 имеют на концах приварные резьбовые стержни 28, на которых с помощью гаек 30, 31 и 32 закреплены яередний и задний фланцы 25 и 8.

Станок работает следующим образом.

Зубчатое колесо 18 с помощью телескопических труб 17 устанавливается на заданный диаметр собираемого арматурного каркаса. Задний фланец 8 закрепляют зажимным устройством 7 на установочном диске 4, в подпружиненных гайкодержателях б . устанавливают гайки 30. После установки переднего фланца 25 на планшайбе 23 подвижную стойку 22 подводят вплотную к центральной планшайбе 3.

Продольные арматурные стержни 10 предварительно уложенные в барабане 9, пропускают через направляющие втулки 5 установочного диска 4 и отверстия в заднем фланце 8.

После навертывания гаек 31 на резьбовые стержни 28 выводят их через отверстия переднего фланца 25 и крепят гайками 32. Включают механизм вращения 2, который.вращает центральную планшайбу 3 с устано.вочным диском 4. Вместе с центральной планшайбой 3 вращается барабан 9 и планшайба 23 наподвижной стойке 22. Одновременно включают механизм продольного перемещения 20, который обеспечивает поступательно . движение подвижной стойки 22. Коне поперечной ггроволоки 27 закрепляют

на продольных арматурных стержнях 10 и подают под роликовые электроды

26сварочного узла.

При вращении арматурного каркаса арматурные продольные стержни 10 входят в зацепление с зубчатым колесом 18 и проворачивают его на один шаг. Контактная сварка в местах пересечения продольных арматурных стержней 10 с поперечной проволокой

27осуществляется в момент выхода арматурного стержня 10 на одну линию с роликовым электродом 26 и зубчатым колесом 18. После выхода из зсщепления приваренного продол|1ного арматурного стержня 10 с зубчатым колесом 18 противовес 19 возвращает зубчатое колесо 18 в исходное положение для приварки следующего продольного арматурного стержня lOu

При выходе резьбовых стержней 27 из отверстий заднего фланца 8 откидываются гайкодержатели 6 и гайки 30 наворчиваются до-проектного положения.

После окончания контактной сварки всего арматурного каркаса на резьбовые стержни 28 с наружной стороны заднего фланца 8 наворачиваются другие гайки, а зубчатое колесо 18убирается с помощью телескопических труб 17, и ГОТОВЫЙ: каркас снимается со станка.

Использование предлагаемого устройства позволяет изготавливать арматурные каркасы с двумя фланцами собираемыми на резьбовых соединениях, непосредственно на станке, что позволяет сократить трудоемкость изготовления арматурного каркаса на 20 - 30 % и отказаться от применения специального стенда для установки второго фланца.

Формула изобретения Станок для изготовления пространственных арматурных каркасов, содержащий смонтированные на раме центральную планшайбу с механизмом вращения, кондуктор для укладки продольных стержней, механизм продольного перемещения с планшайбой и сварочный узел, отличаю щийс я тем, что, с целью расширения номенклатуры изготавливаемых изделий путем обеспечения сварки и сборки каркасов с фланцами, соединенными с концами продольных стерчсней при помощи резьбового соединения, он снабжен жестко закрепленными на . торце центральной планихайбы по окружности кронштейнами и шарнирно закрепленными на них поворотными подпружиненными держателями гаек.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 549695, кл. Е 04 G 21/12, 1975.

2.Авторское свидетельство СССР № 530937, кл. Е 04 С 21/1::, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления арматурных каркасов | 1971 |

|

SU530937A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1978 |

|

SU737603A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ i .,.,., КАРКАСОВ ЖЕЛЕЗОБЕТОННЫХ ТРУБ1 ^Ui5^ | 1972 |

|

SU434165A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1977 |

|

SU711259A1 |

| СТАНОК ДЛЯ СВАРКИ АРМАТУРНЫХ КАРКАСОВ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1973 |

|

SU361847A1 |

| Станок для изготовления арматурных каркасов железобетонных труб и тому подобных изделий | 1956 |

|

SU137658A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ СВАРКИ ОБЪЕМНЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU315554A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ АРЛ\АТУРНЫХ КАРКАСОВ | 1973 |

|

SU400683A1 |

| Станок для контактной сварки пространственных арматурных каркасов | 1983 |

|

SU1143549A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1974 |

|

SU595043A1 |

30

JS

IV

Т с 55:хуч хх

23

Авторы

Даты

1981-01-23—Публикация

1979-01-17—Подача