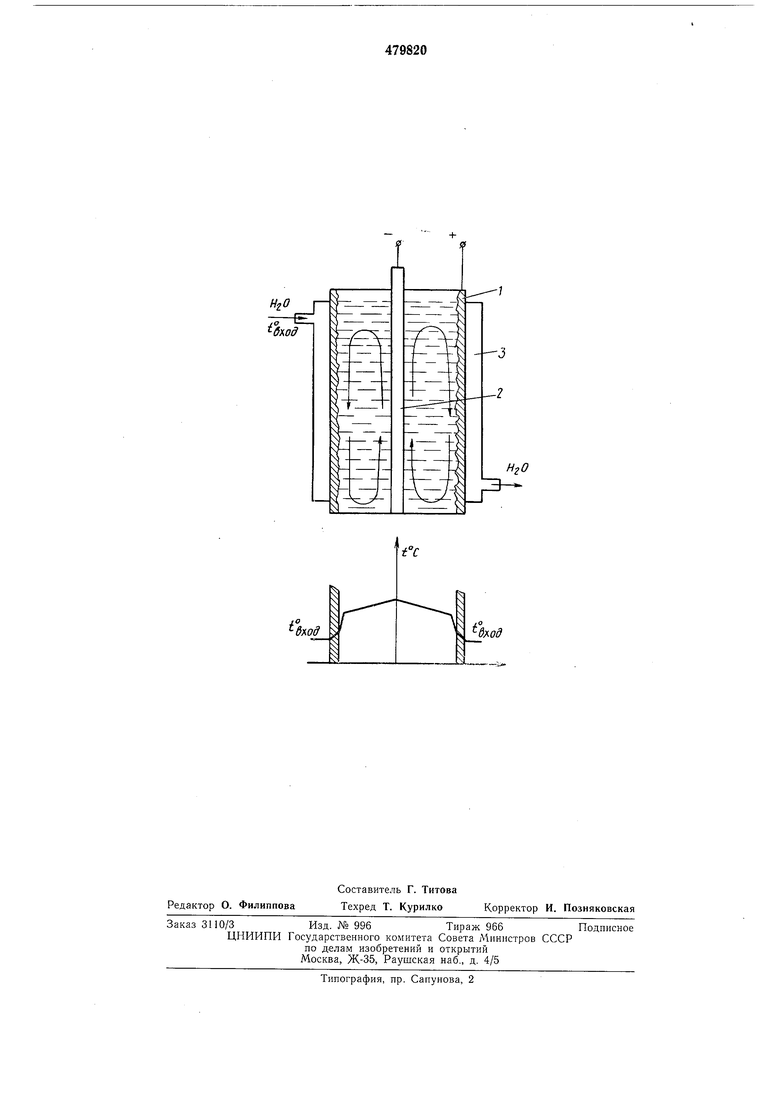

ном поле выступы металла окажутся при более высокой температуре, чем впадины, и анодное растворение выступов происходит с большей скоростью, что обеспечивает появление дополнительного полирующего эффекта, улучшающего качество электрополировки. Предварительное механическое выравнивапне поверхпости становится излищиим. При внутренней полировке цилиндрических труб градиент температуры у полируемой поверхности создается следующим образом. При электролизе максимальное тепловыделение происходит у катода - в центральной части нагретый электролит с пузырьками водорода поднимается вверх, а У полируемой стенки опускается вниз, - мощная циркуляция жидкости выравнивает температуру по объему электролита. Если труба охлаждается снаружи проточной водой, то основной скачок температуры сосредоточен в тонком слое по коящейся жидкости, примыкающем к полируемой стбнке (см. график). Выступы металла оказьиваются при более высокой температуре и растворяются быстрее - возникает дополнительный полирующий эффект. Оптимальная температура полируемой поверхности задается путем термостатирования воды, циркулирующей через охлаждающий кожух 3; 1°Бход воды устанавливается такой, чтобы (при номинальной плотности тока через электролизер) внутренняя поверхность трубы имела оптимальную температуру (например, 70-75°С для нержавеющей стали). Пример. Для внутренней полировки неподготовленных труб из нержавеющей стали 8Х19Н1Т (диаметр 60-100 длина до 2000, толщина степки 4 мм) используется электролит, составленный из 100 вес. ч. ортофосфорной кислоты (,7 г/см) и 65 вес. ч. н-пропилового спирта. Катод медный, диаметр 20 мм. Электрополирование производят при анодной плотности тока 9,0-9,5 а/дм, температура охлаждающей воды i°sxon 65°С, температура электролита 80-85°С, оптимальная температура внутренней стенки трубы 70- 75°С, скачок температуры между электролитом и полируемой поверхностью (что соответствует величине градиента температур между полируемой поверхностью и электролитом, равной не менее 50 град/см). Для определения качества полировки из трубы вырезалась продольная полоса, которая исследовалась на интерферометре Линника. ПолИ|ров,ка исключительного блеска, полированная поверхность слабоволнистая, микронеоднородности на уровне 500 А. Предмет изобретения Способ электрополировки металлических поверхностей, включающий обработку их в электролите, отличающийся тем, что, с целью повышения качества полировки неподготовленной поверхности металла, на границе «полируемая поверхность - электролит, создают поле температур, градиент которого направлен по нормали iK полируемой поверхности, находящейся при оптимальной температуре электрополировки, и величину которого поддерживают равной не менее 50 град/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электролитической полировки образцов из аморфных и микрокристаллических сплавов | 1989 |

|

SU1581785A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2093615C1 |

| Раствор для электрохимического полирования металлов | 1981 |

|

SU1013520A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКОЙ ДЕТАЛЕЙ | 1972 |

|

SU424914A1 |

| ЭЛЕКТРОДНАЯ СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ ВОЛЬТАМПЕРОМЕТРИЧЕСКОГО АНАЛИЗА И СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЕЕ ЭЛЕКТРОДОВ | 1996 |

|

RU2133030C1 |

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

RU2023767C1 |

| Электролит для электрохимического полирования сплавов | 1973 |

|

SU763487A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТЕРЖНЕВЫХ ЗАГОТОВОК ДЛЯ ПРОИЗВОДСТВА МЕДИЦИНСКОГО ИНСТРУМЕНТА | 1992 |

|

RU2064538C1 |

| Раствор для электрохимического полирования алюминиевых сплавов | 1983 |

|

SU1154382A1 |

| Электролит для электрополировки поверхности внутрисосудистого стента из никелида титана и способ его приготовления | 2017 |

|

RU2676115C1 |

fop

вмд

Авторы

Даты

1975-08-05—Публикация

1973-02-13—Подача