Настоящее изобретение, станок для образования зубьев шестерен, относится к области горячей обработки металлов, в частности, к технике предварительного формирования зубьев шестерен методом деформирования заготовки в горячем состоянии. Этот метод известен давно, но не получил своего распространения в виду неудачных попыток конструктивного и тех|1ологического оформления.

Большие усилия вдавливания инструмента в заготовку (достигаюш;ие нескольких тонн), соприкосновение раскаленной заготовки с деталями станка, необходимость осуществления нескольких кинематических движений станка делали известные накатные машины громоздкими, сложными и дорогими. Образующиеся при накатывании облои на краях шестерни, и необходимость их обрезки, а равно дальнейшая предварительная и окончательная обработка точных зубьев шестерен зуборезным инструментом, в виду необходимости снятия значительных припусков из-за наличия обезуглероженного поверхностного слоя и возможности оставления необработанных мест на зубьях шестерен, уничтожали экономическую целеЬообразность применения горячей накатки точных шестерен. Станок для изготовления зубчатых

колес посредством вальцевания горячих заготовок по настоящему изобрете1ГЙ 11 выгодно отличается от извес ных ма шин этого типа своей компактностью, небольшими габаритами, простой кинематикой без движения подачи инструмента и с отсутствием кинематической связи, между движениями инструмента и заготовки, отсутствием соприкоснове ния раскаленной заготовки с деталями станка, почти полным уничтожением образования вспучин и заусениц у шестерни, отсутствием охлаждения инструмента, вследствие незначительного времени его соприкосновения с заготовкой и т. д.. Эта конструкция зубонакатного станка позволит предварительное формирование зубьев шестерен производить просто, дешево, быстро, и может осуществить самый экономически выгодный метод обработки точных зубьев шеств рен в массовом их производстве, т. е. этот метод позволит сократить в несколько раз как необходимое машинное время обработки зубьев шестерен, так и расходы по зуборезному инструменту и оборудованию.

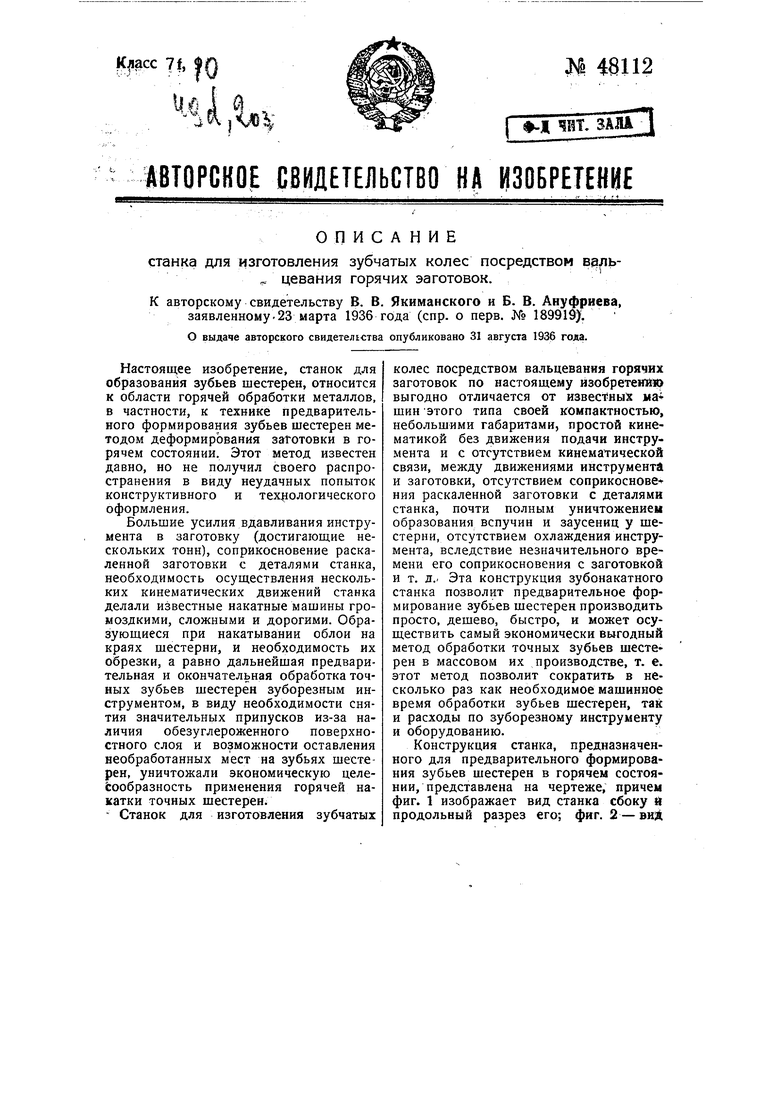

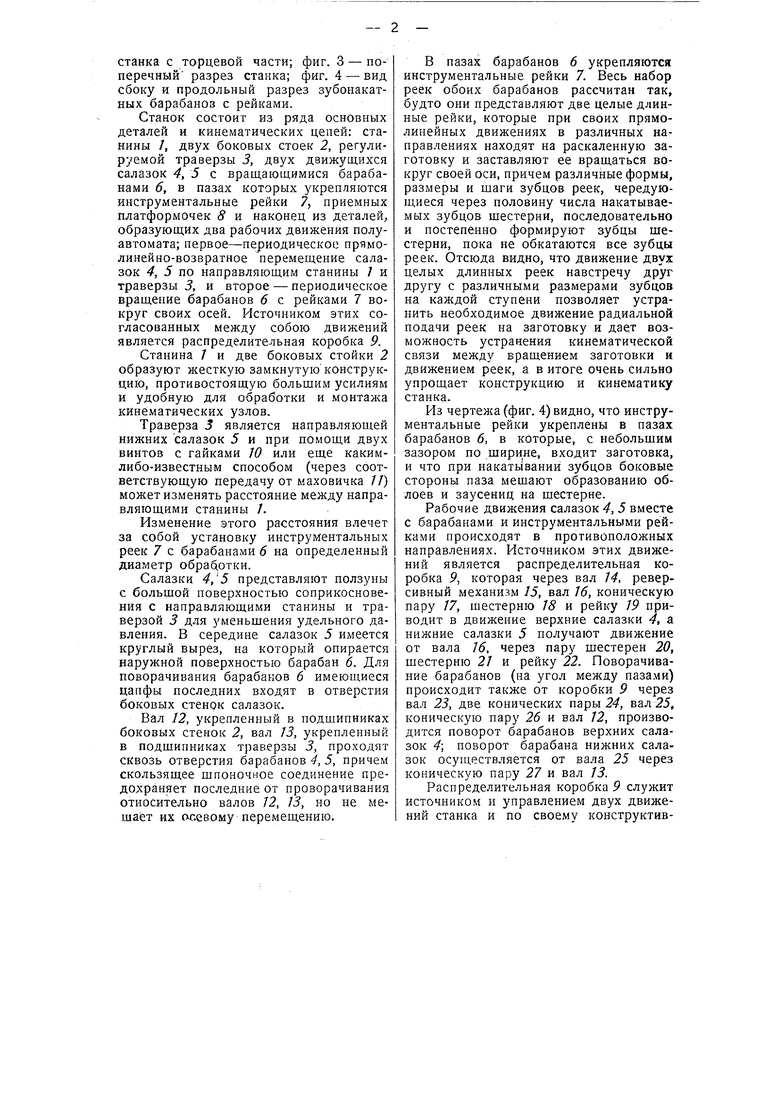

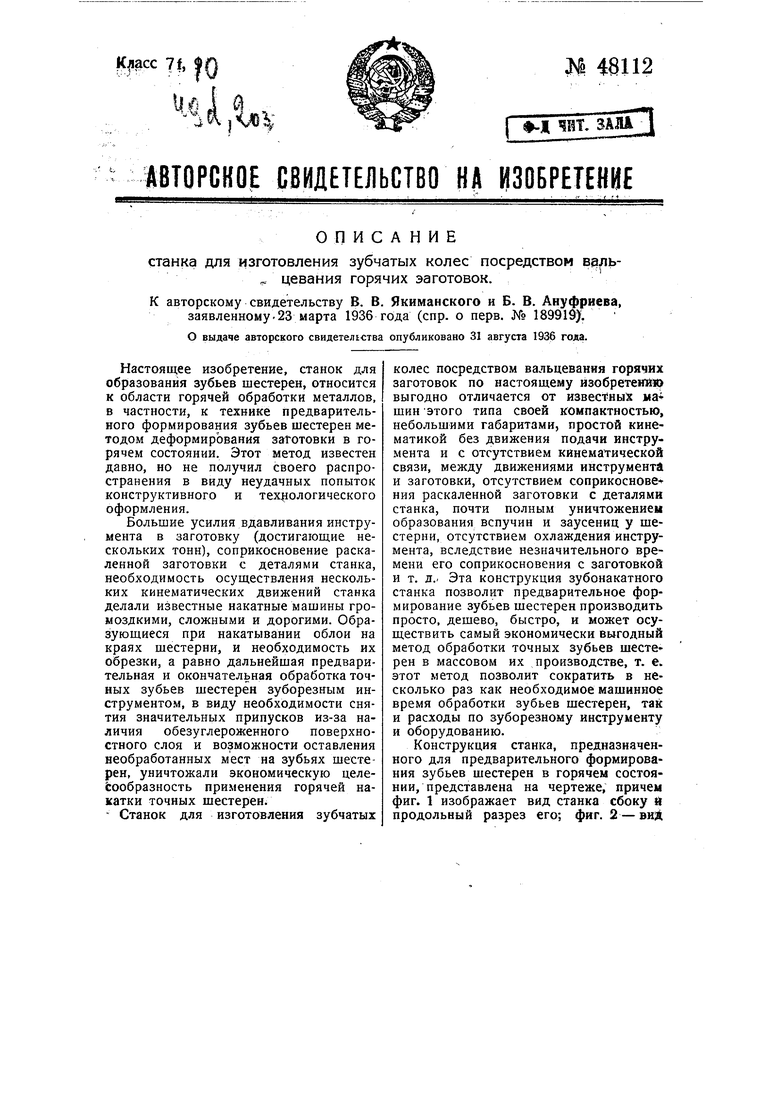

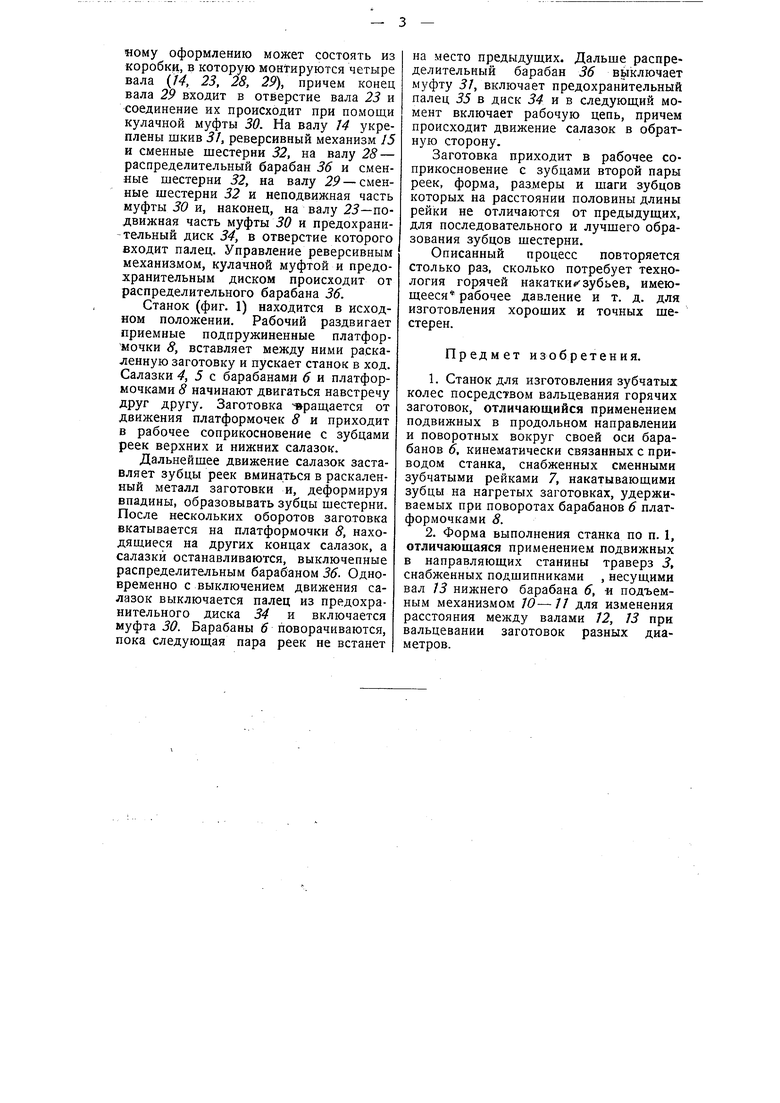

Конструкция станка, предназначенного для предварительного формирования зубьев шестерен в горячем состоянии, представлена на чертеже, причем фиг. 1 изображает вид станка сбоку и продольный разрез его; фиг. 2 - виА

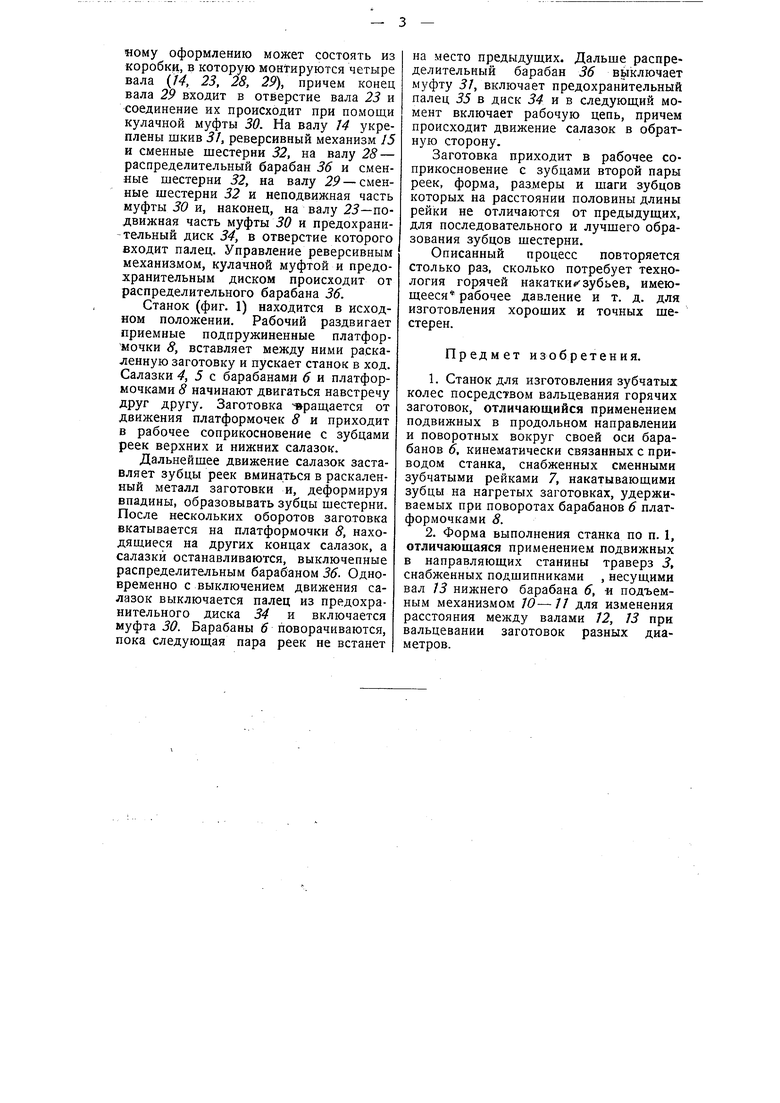

станка с торцевой части; фиг. 3 - поперечный разрез станка; фиг. 4 - вид сбоку и продольный разрез зубонакатных барабанов с рейками.

Станок состоит из ряда основных деталей и кинематических цепей: станины /, двух боковых стоек 2, регулируемой траверзы 3, двух движущихся салазок 4, 5 с вращающимися барабанами б, в пазах которых укрепляются инструментальные рейки 7, приемных платформочек 8 и наконец из деталей образующих два рабочих движения полуавтомата; первое- периодическое прямолинейно-возвратное перемещение салазок 4, 5 по направляющигл станины / и траверзы 5, и второе - периодическое вращение барабанов 6 с рейками 7 вокруг своих осей. Источником этих согласованных между собою движений является распределительная коробка 9.

Станина / и две боковых стойки 2 образуют жесткую замкнутуюконструкцию, противостоящую большим усилиям и удобную для обработки и монтажа кинематических узлов.

Траверза 5 является направляющей нижних салазок 5 и при помощи двух винтов с гайками JO или еще какимлибо-известным способом (через соответствующую передачу от маховичка //) изменять расстояние между направляющими станины /.

Изменение этого расстояния влечет за собой установку инструментальных реек 7 с барабанами 6 на определенный диаметр обраб.отки.

Салазки 4,5 представляют ползуны с большой поверхностью соприкосновения с направляющими станины и траверзой 3 для уменьшения удельного давления. В середине салазок 5 имеется круглый вырез, на который опирается наружной поверхностью барабан 6. Для поворачивания барабанов б имеющиеся цапфы последних входят в отверстия боковых стенрк салазок.

Вал 12, укрепленный в подшипниках боковых стенок 2, вал /5, укрепленный в подшипниках траверзы 3, проходят сквозь отверстия барабанов 4, 5, причем скользящее шпоночное соединение предохраняет последние от проворачивания относительно валов 72, J3, но не мешаЬт их снхевому перемещению.

В пазах барабанов 6 укрепляются инструментальные рейки 7. Весь набор реек обоих барабанов рассчитан так, будто они представляют две целые длинные рейки, которые при своих прямолинейных движениях в различных направлениях находят на раскаленную заготовку и заставляют ее вращаться вокруг своей оси, причем различные формы, размеры и шаги зубцов реек, чередующиеся через половину числа накатываемых зубцов шестерни, последовательно и постепенно формируют зубцы шестерни, пока не обкатаются все зубцы реек. Отсюда видно, что движение двух целых длинных реек навстречу друг другу с различными размерами зубцов на каждой ступени позволяет устранить необходимое движение радиальной подачи реек на заготовку и дает возможность устранения кинематической связи между вращением заготовки и движением реек, а в итоге очень сильно упрощает конструкцию и кинематику станка.

Из чертежа (фиг. 4) видно, что инструментальные рейки укреплены в пазах барабанов 6, в которые, с небольшим зазором по ширине, входит заготовка, и что при накать1вании зубцов боковые стороны паза мешают образованию облоев и заусениц на шестерне.

Рабочие движения салазок 4, 5 вместе с барабанами и инструментальными рейками происходят в противоположных направлениях. Источником этих движений является распределительная коробка Р, которая через вал 14, реверсивный механизм 15, вал 16, коническую пару 17, шестерню 18 и рейку 19 приводит в движение верхние салазки 4, а нижние салазки 5 получают движение от вала 16, через пару шестерен 20, шестерню 21 и рейку 22. Поворачивание барабанов (на угол между пазами) происходит также от коробки 9 через вал 23, две конических пары 24, вал 25, коническую пару 26 и вал /2, производится поворот барабанов верхних салазок 4; поворот барабана нижних салазок осуществляется от вала 25 через коническую пару 27 и вал /5.

Распределительная коробка 9 служит источником и управлением двух движений станка и по своему конструктивному оформлению может состоять из коробк, в которую монтируются четыре вала (14, 23, 28, 29), причем конец вала 29 входит в отверстие вала 23 и соединение их происходит при помощи кулачной муфты 30. На валу М укреплены шкив 3/, реверсивный механизм /5 и сменные шестерни 32, на валу 28 - распределительный барабан 36 и сменные шестерни 32, на валу 2Р -сменные шестерни 32 и неподвижная часть муфты 30 и, наконец, на валу 25-подвижная часть муфты 30 и предохранительный диск 34, в отверстие которого входит палец. Управление реверсивным механизмом, кулачной муфтой и предохранительным диском происходит от распределительного барабана 36.

Станок (фиг. 1) находится в исходном положении. Рабочий раздвигает приемные подпружиненные платфорМОЧКИ 8, вставляет между иими раскаленную заготовку и пускает станок в ход. Салазки 4, 5 с барабанами 6 и платформочками 8 начинают двигаться навстречу друг другу. Заготовка 1&ращается от движения платформочек 8 и приходит в рабочее соприкосновение с зубцами реек верхних и нижних салазок.

Дальнейшее движение салазок заставляет зубцы реек вминаться в раскаленный металл заготовки и, деформируя впадины, образовывать зубцы шестерни. После нескольких оборотов заготовка вкатывается на платформочки 8, находяш.иеся на других концах салазок, а салазки останавливаются, выключенные распределительным барабаном 36. Одновременно с выключением движения салазок выключается палец из предохранительного диска 34 и включается муфта 30. Барабаны поворачиваются, пока следующая пара реек не встанет

на место предыдущих. Дальше распределительный барабан 36 вьгключает муфту 5/, включает предохранительный палец 35 в диск 5-/ и в следующий момент включает рабочую цепь, причем происходит движение салазок в обратную сторону.

Заготовка приходит в рабочее соприкосновение с зубцами второй пары реек, форма, и шаги зубцов которых на расстоянии половины длины рейки не отличаются от предыдущих, для последовательного и лучшего образования зубцов шестерни.

Описанный процесс повторяется столько раз, сколько потребует технология горячей накатки -зубьев, имеющееся рабочее давление и т. д. для изготовления хороших и точных щестерен.

Предмет изобретения.

1.Станок для изготовления зубчатых колес посредством вальцевания горячих заготовок, отличающийся применением подвижных в продольном направлении и поворотных вокруг своей оси барабанов 6, кинематически связанных с приводом станка, снабженных сменными зубчатыми рейками 7, накатывающими зубцы на нагретых заготовках, удерживаемых при поворотах барабанов 6 платформочками 8.

2.Форма выполнения станка по п. 1, отличающаяся применением подвижных в направляющих станины траверз 3, снабженных подшипниками , несущими вал /5 нижнего барабана 6, -и подъемным механизмом JO-7/ для изменения расстояния между валами /2, J3 при вальцевании заготовок разных диаметров. к авторскому и В. свидетельству В. В. Ящманско В. Ануфриева Ка 48112

6

Фиг 2 29

/...

Фиг1

h-T@

в в У

Авторы

Даты

1936-08-31—Публикация

1936-03-23—Подача