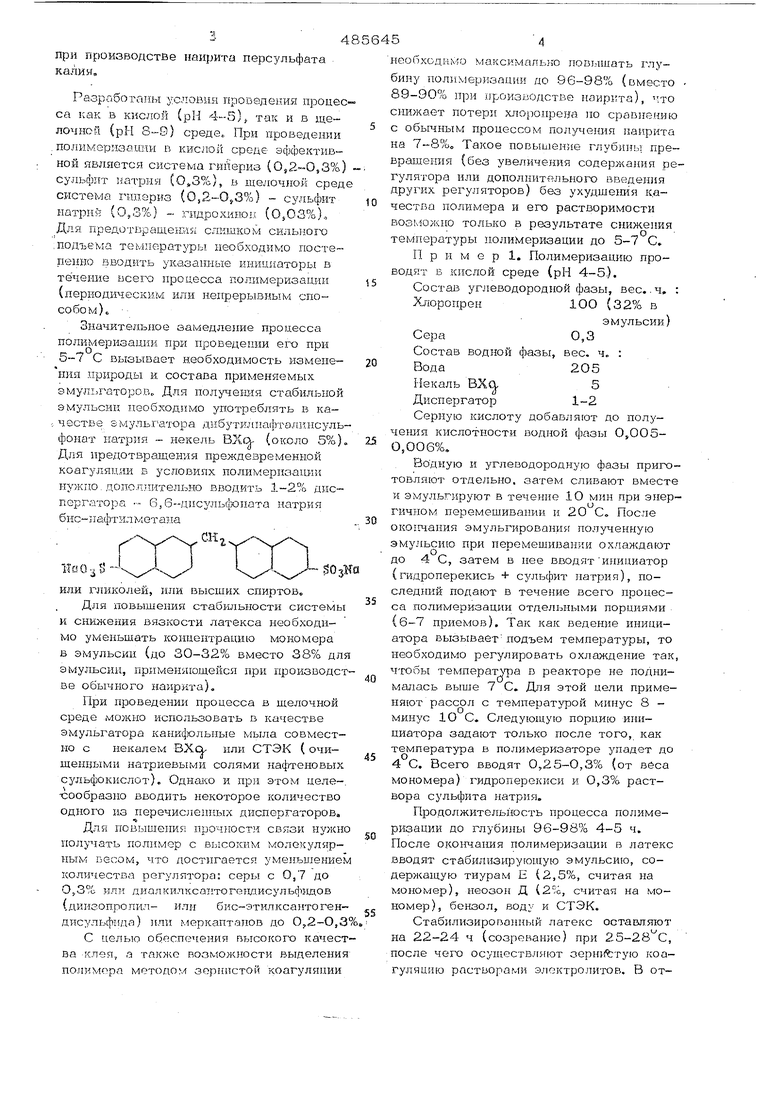

Известен способ получения хлоропренового каучука для замены натуральной гуттаперчи при производстве клея путем полимеризации .хлоропрена в водной эмульсии. Цель изобретения - получение каучука, дающего высокопрочный клей для обу ной промышленности. Для Этого содержание хлоропрена в исходной эмульсии устанавливают ЗО-32 а в водную фазу вводят дополнительно в качестве диспергатора 1-2% 6,6-дисульфоната натрия бис-нафтилметана, или гликолей, или высших спиртов и процесс полимеризации ведут при 5-7 С при глубине полимеризации хлоропрена до 96-98%. Низкотемпературный полимер хлоропрена отличается от стандартного наирит большей скоростью и степенью кристаллизации и вследствие этого повышенной прочностью на разрыв. Кроме того, этот полимер обладает более высокой темпе- рату{юй размягче}1ия в невулканизованном СОСТОЯНИИ по сравнению с обычным наи ритом. Процесс полимеризации необходимо проводить при температуре не выше С. Повышение температуры полимеризации уже до С вызывает резкое ухудшение клеящей способности и прочности связи, особенно при повышенных температурах (4О С и выше). Такое понижение прочности связи при повьш1енных температу-рах усложняет технологию обувного производства, так как требует горячей вулканизации вместо холодного прессования, применяемого для клея из наирита А. Кроме того, проведение процесса полимеризации при 5-7 С способствует повьш1ению растворимости полимера при большой глубине полимеризации, что важно при изготовлении клеев. Для инициирования процесса полимеризации применяют более активные инициаторы вместо обычно употребляемого при производстве наирита персульфата калин. Разработаны условия проведения процес са как в кислой (рН 4-5)j так и в щелочной (рН 8-9) среде. При проведении ,полимеризации в кислой среде эффективной является система гипериз (0,2-053%) сульфит натрия (О,3%), в щелочной среде систеыа гипериз {Os2-0,3%) - сульфит иатрий (0,,,3%) - гидрохинон (Os03%)., Для предотвращеш-и; слишком силыюгхз .подъема температуры необходимо постепепно .вводить указанные инициаторы в течеиие всерэ процесса полимеризации (периодическим или непрерывным способе м)о Значительное замедление процесса полимеризации при проведении его при 5-7 С вызывает необходимость изменения природы и состава применяемых эмульгаторов,. Для стабиль}юй эмульсии необходимо употреблять в ка: честве змуль.т-аг-ора дибутилнафталиисульфонат патрия - некель ВХ(.Л- (около 5%)„ Для предотвра1цеш1я преждевременной коагуляции в условиях полимеризации нужно. допо.п 1ительно вводить 1-2% дис пергатора 6,6--дисульфоп.ата натрия бнс нафтилметана или гликолей, или высших спиртов. Для повышения стабш1ыюсти системы и снижения вязкости латекса необходимо уменьшать концентрацию мономера в эмульсии (до 30-32% вместо 38% дл эмульсии, применяющейся при производст ве обычного наирита). При проведении процесса в щелочной среде можно использовать в качестве эмульгатора кани(|юльиые мыла совместно с некалем ВХо. или СТЭК ( очищенными натриевыми солями нафтеновых сульфокислот). и при этом целе -сообразно вводить некоторое количество ОДНО1Х) из перечисленных диспергаторов. Для повышения прочности связи нужн получать полимер с высоким молекулярным песом, что достигается уменьшение количества регулятора: серы с 0,7 до О, или диалкилкса71тогенд,исульфидов (диизо.про.пи.п- или бис-этилксанто ген дисульфида) или меркаптанов до О,2-О,3 С целью обеспечения высокого качес ва клея, а также возможности выделени no.iniMopa методом зернистой коагулянии еобходимо максимально повышать глуину полимеризации до 96-98% (вместо 9-90% при производстве наирита), -то пижает потери хпоро.прена по сравнению обычным процессом получения наирита а 7-8%. Такое повышение глубинь преращения (без увеличения содержания реулятора пли дополнительного введ.ения ругих регуляторов) без ухудшегшя каества полимера и его растворимости возможно только в результате снижения температуры полимеризации до 5-7 С П р и мер 1. Полимеризацию проводят Б кислой среде (рН 4-5). Состав углеводородной фазы, вес.. ч. : Хлоропрен100 (32% в эмульсии) Сера0,3 Состав водной фазы, вес. ч. : Вода205 Иекаль ВХа5 Диспергатор1-2 Серную кислоту добавляют до получения кислотности водной фазы О,ОО5О,006%, Водную и углеводородную фазы прихт товляют отдельно, затем сливают вместе и эмульгируют в течение 1О мин при энергичном перемешивании и 2О С, После око-гчания эмульгирования полученную эмульсию при перемешивании охлаждают до 4 С, затем в нее вводятинициатор (гидроперекись + сульфит патрия), носледний подают в течение всего процесса полимеризации отдельными порциями (6-7 приемов). Так как ведение инициатора вызывает подъем температуры, то необходимо регулировать охлаждение так, чгобы температтоа в реакторе не поднималась выше 7 С.. Для этой цели применяют рассол с температурой минус В - минус 1О С. Следующую порцию инициатора задают только после того, как температура в полимеризаторе упадет до 4 С. Всего вводят 0,25-0,3% (от веса мономера) гидроперекиси и О,3% раствора сульфита натрия. Продолжительность процесса полимеризапии до глубины 96-98% 4-5 ч. После око1тчапия полимеризации в латекс вводят стабилизирующую эмульсию, содержащую тиурам Е (2,5%, считая на мономер), неоаон Д (2%, считая на мономер), бензол, воду и СТЭК. Стабилизированный латекс оставляют на 22-24 ч (созревание) при 25-28 С, после чегхз осуществляют зерни :тую коагуляцию растворами электролитов. В от5личие от обычного наирита при коагуля ции вместо 13%-ного раствора хлорист го натрия применяют 5-6%-ный раствор хлористого магния. Примерные количест ва применяемых электролитов, необходимые для коагуляции 1 л латекса: О,75-0,8О л 6%-ного хлористого магн О,15-.0,2О л 3%-ного хлористого кальция. Пример 2. Полимеризацию вед в щелочной среде. Состав углеводородной фазы, вес. ч, Хлоропрен. 100 (32% в эмульс Сера0,3 Канифоль4 Состав водной фазы,- вес, ч,: Вода2О2 СТЭК3,6 Едкий натр0,37 Диспергатор1 Гидрат о .йси аммония (20%) 1,6 Щелочность водной фазы ,22% едкого натра. Состав инициатора, %: ГидроперекисьО,2-О,3 Сульфит натрия О,3 ГидрохинонО,ОЗ 5 Состав стабилизирующей эмульсии такой же, как при пол чении серийногх) наирита. Кроме Изменешш компонентов рецептутэы, процесс полимеризации в щелочной среде проводят так же, как и в кислой. Стабилизированный латекс после ихелочного созревания (22-24 ч) подвергают зернистой коагуляции, которую проводят растворами хлористого натрия и хлористого кальция. Примершею количества электролитов необходимые для коагуляции 1 л латекса: 0,75-0,8 л 13%-ного хлористого натрия, 0,15-0,2 л 3%-ного хлористого кальция. Пример 3. В Отличие от примеров 1. и 2 вместо 0,3% серы применяют 0,2-0,3% диизопропилксантогендисульфида (дипроксида) или бис-этилксантогендисульфида (БЭК), или меркаптана (от додецил-до тетрадеиилмеркайтана). Полученный по приведенным рецептам каучук дает клей с прочностью связи, превышающей перхлорвиниловый и клей яз гуттаперчи (см. таблицы).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлоропреновых латексов | 1964 |

|

SU486676A1 |

| Способ получения полихлоропрена | 1977 |

|

SU740791A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1010071A1 |

| Клеевая композиция | 1984 |

|

SU1239138A1 |

| Способ получения хлорпренового латекса | 1982 |

|

SU1070139A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1014837A1 |

| СПОСОБ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2393176C1 |

| Способ получения полихоропреновых каучуков и латексов | 1966 |

|

SU481193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИХЛОРОПРЕНОВЫХ ЛАТЕКСОВ, КЛЕЯЩЕЕ ВЕЩЕСТВО, ДОБАВКА, (СО)ПОЛИХЛОРОПРЕНОВЫЙ ЛАТЕКС | 1996 |

|

RU2161162C2 |

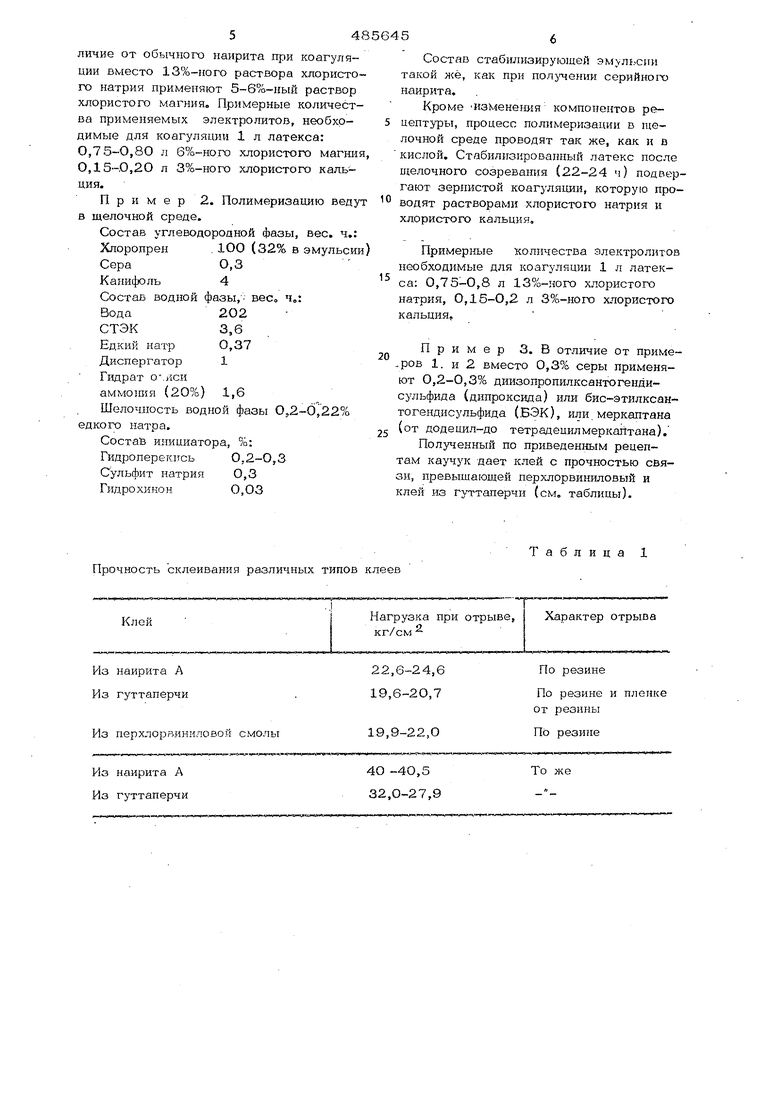

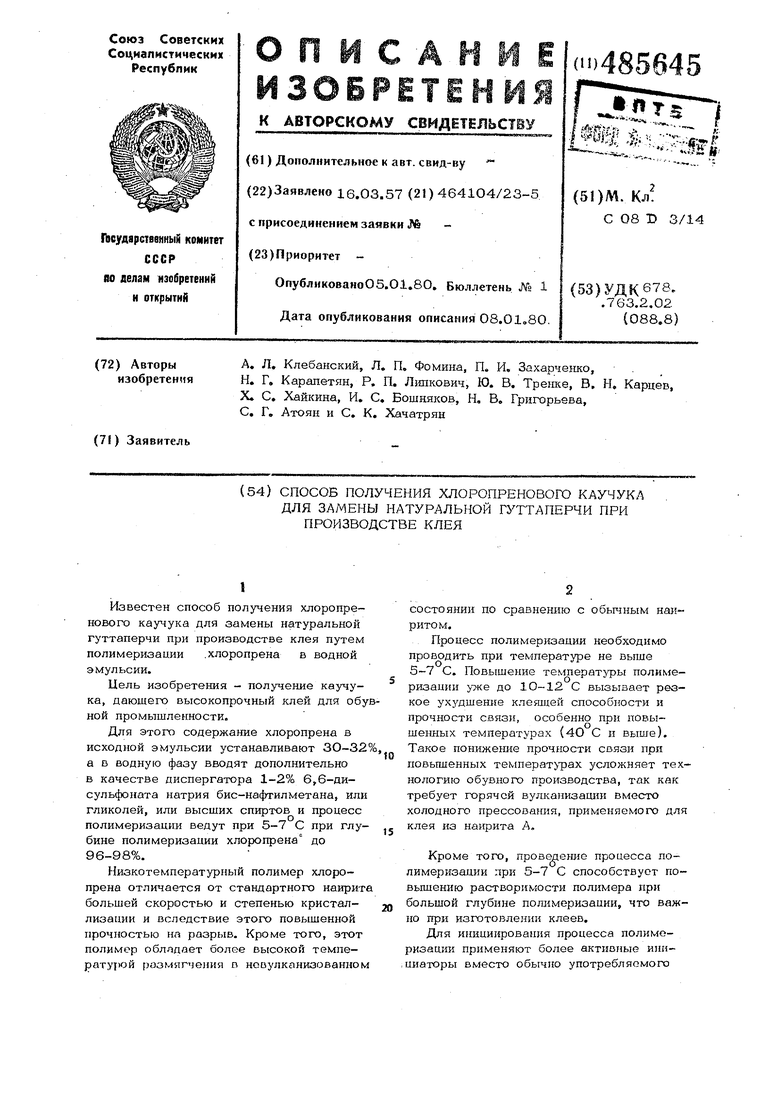

Прочность склеивания различных типов клеев

Клей

наирита А гуттаперчи

перхлорвиниловой смолы

наирита А гуттаперчи

Таблица 1

Характер отрыва

Нагрузка при отрыве, кг/см

22,6-24,6По резине

19,6-20,7По резине и пленке

от резины

19,9-22,0По резине

То же

40 -40,5 32,0-27,9

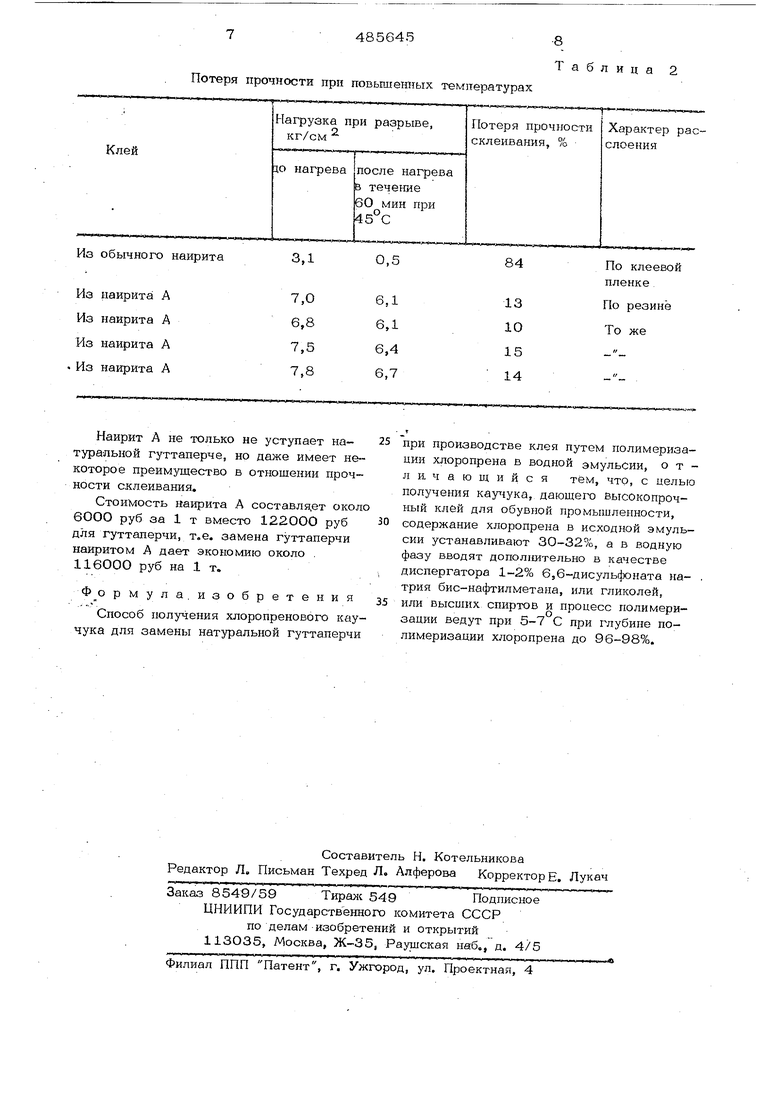

7

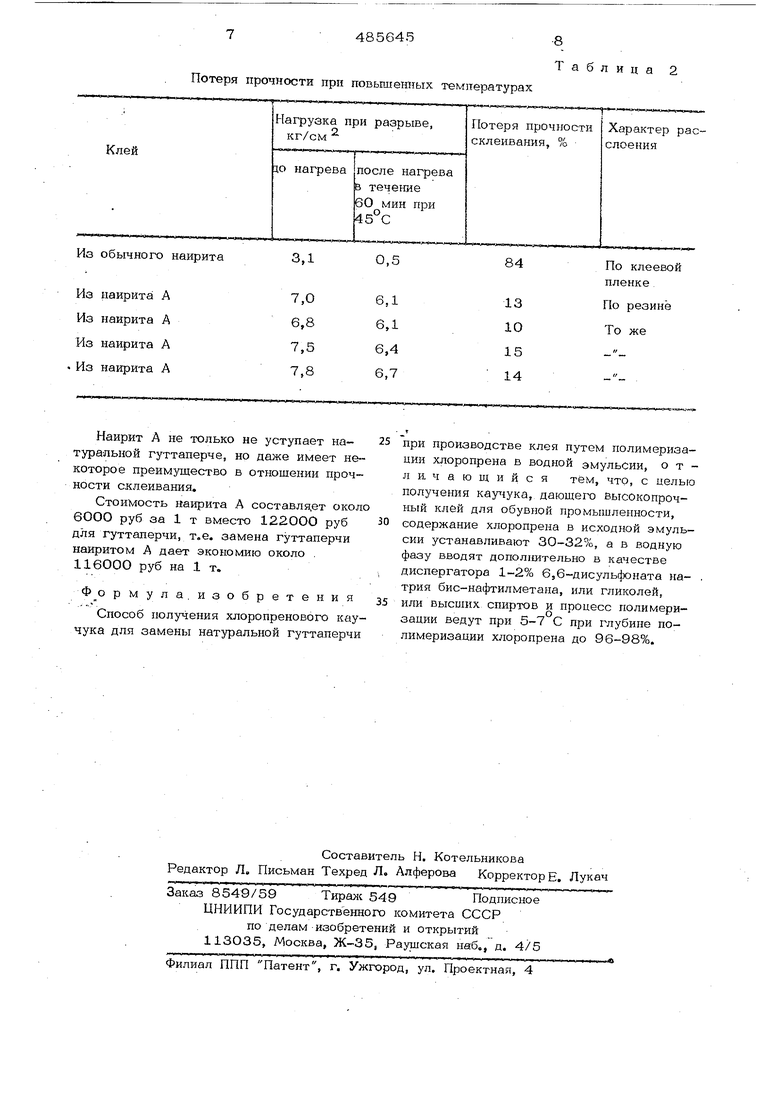

Потеря прочности при повьпненных температурах Наирит А не только не уступает натуральной гуттаперче, но даже имеет некоторое преимушество в отношении прочности склеивания. Стоимость наирита А составляет окол 6ООО руб за 1 т вместо 122000 руб для гуттаперчи, т.е. замена гуттаперчи нейритом А дает экономию около , 116000 руб на 1 т. Формула, изобретения Способ получения хлоропренового кау чука для замены натуральной гуттаперчи

8

Таблица 2 при производстве клея путем полимеризации хлоропрена в водной эмульсии, отличающийся тем, что, с целью получения каучука, дающего высокопрочный клей для обувной промышленности, содержание хлоропрена в исходной эмульсии устанавливают 30-32%, а в водную фазу вводят допол1штельно в качестве диспергатора 1-2% б5б-дисуль(юната натрия бис-нафтилметана, или гликолей, или высших спиртов и процесс полимеризации ведут при 5-7 С при глубине полимеризации хлоропрена до 96-98%.

Авторы

Даты

1980-01-05—Публикация

1957-03-16—Подача