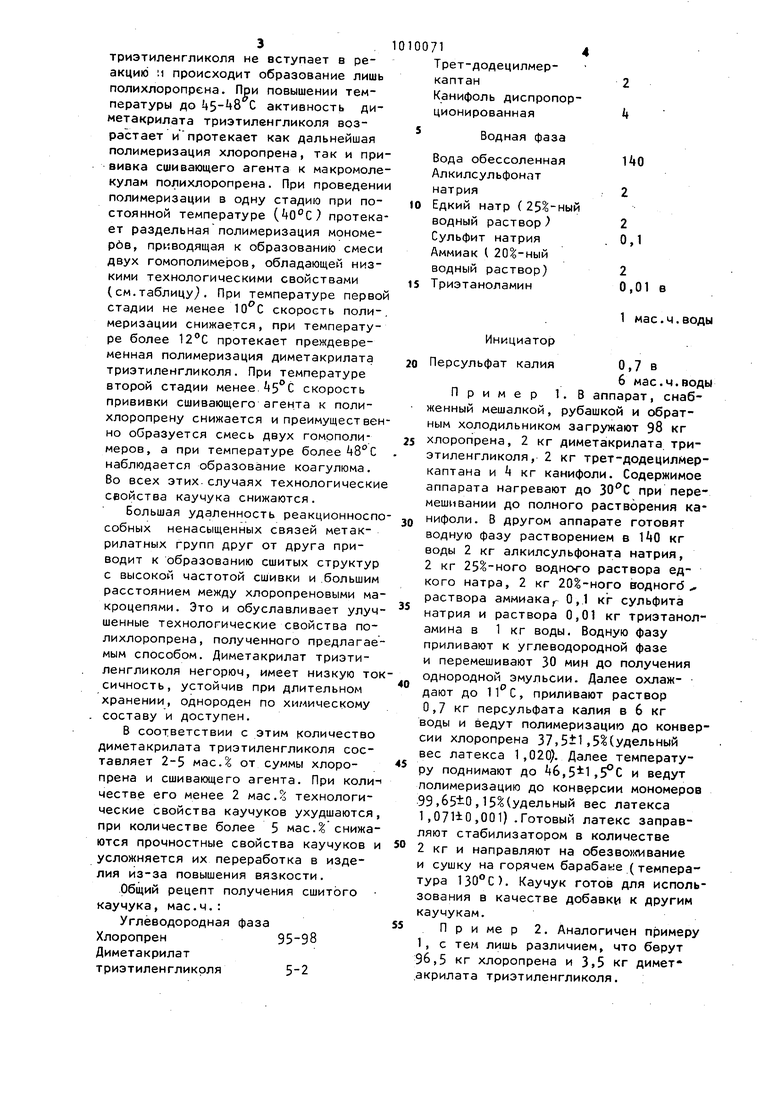

1 Изобретение относится к получени сшитых хлоропреновых каучуков, испол зуемых в качестве добавок к другим каучукам для улучшения их технологи ческих свойств ( уменьшения усадки изделий, повышения каркасности(умен шения прилипаемости к металлическим поверхностям при вальцевании, улучшения внешнего вида изделий). Известен способ получения сшитых хлоропреновых каучуков водно-эмуль; сионной полимеризацией хлоропрена в присутствии сшивающих агентов - ди; винилбензола, диизопропенилбензола, : винилизопропенилацетилена l. Однако получаемые каучуки имеют недостаточно низкую усадку 20-25. Используемые сшивающие агенты неустойчивы при хранении (полимеризу отся при комнатной температуре) , токсичны, пожаро- и взрывоопасны, неоднородны по химическому составу, что приводит к различию свойств отдельных партий каучуков (к нестан дартности продукции). Известна композиция хлоропреновых полимеров, которая состоит из 20-80 обычного линейного и 80-20,сшитого полихлоропренов,причем сшитый вводят в бензольный раст вор линейного полимера, затем коагу лируют и получают смесь полимеров. В качестве сшивающего агента исполь зуют, в частности диметакрилат триэтиленгликоля. Полимеризацию провогдят в одну стадию, порциями добавляют лишь инициатор и эмульгатор z Однако усадка смесей на основе этого каучука составляет 101. Кроме того, недостатком известного способ является необходимость предваритель ного растворения линейного полимера в токсичном и пожароопасном бензоле Известен способ, заключающийся в смешении двух образцов сшитых полихлоропренов, один из которых получен сополимеризацией хлоропрена с дихлорбутадиеном, а второй - сополимеризацией хлоропрена со сшивающими агентами (дивинилбензол, этилен - и диэтиленгликольдиметакрилат 13. Однако процесс полимеризации осу ществляют в одну стадию, что не позволяет получить продукт с низкой услдкой. 71 Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения хлоропренового каучука водно-эмульсионной полимеризацией хлоропрена в присутствии радикальных инициаторов, активаторов, эмульгаторов, регуляторов и 2,5 мае.; сшивающего агента на сумму хлоропрена , и сшивающего агента, причем процесс осуществляют на первой стадии до 35-tO конверсии хлоропрена с последующей полимеризацией на второй стадии. Способ заключается в полимеризации на первой стадии половины углеводородной фазы, включающей сшивающий агент (дивинилбензол, диизопропилбензолI винилизопропилацетилен), в частности до конверсии с последующим добавлением оставшейся углеводородной фазы и полимеризации до 981 конверсии. Происходит прививка хлоропрена на полихлоропрен и сшивка сшивающим агентом полихоэропреновых макроцепей. Введение получаемого сшитого каучука (ВС) к другим хлоропреновым каучукам ( Кр,П позволило снизить усадку последних до Однако и такая усадка является в ряде случаев неудовлетворительной. Используемые сшивающие агенты токсичны, пожаро- и взрывоопасны. Целью изобретения является снижение усадки каучуковых смесей на основе конечного продукта. Цель достигается тем, что согласно способу получения хлоропренового каучу1са водноэмульсионной полимеризацией хлоропрена в присутствии радикальных инициаторов, активаторов, эмульгаторов, регуляторов и 2-5 мае., сшивающего агента на сумму хлоропрена и сшивающего агента, причем процесс осуществляют на первой стадии до конверсии хлоропрена с последующей полимеризацией на второй стадии, в качестве сшивающего агента используют диметакри лат триэтиленгликоля, причем на первой стадии полимеризацию осуществлят при 10-12 С, а на второй - при 5-48С до 99,5-99,8 конверсии хлоропрена. Улучшенные технологические свойства каучуков обусловлены как химическим строением сшивающего агента, ак и проведением полимеризации в ве стадии. При диметакрилат триэтиленгликоля не вступает в реакцию и происходит образование лишь полихлоропрена. При повышении температуры до С активность диметакрилата триэтиленгликоля возрастает и протекает как дальнейшая полимеризация хлоропрена, так и при вивка сшивающего агента к макромоле кулам полихлоропрена. При проведени полимеризации в одну стадию при постоянной температуре () протека ет раздельная полимеризация мономербв, приводящая к образованию смеси двух гомополимеров, обладающей низкими технологическими свойствами (см.таблицу. При температуре перво стадии не менее скорость полимеризации снижается, при температуре более 2°С протекает преждевременная полимеризация диметакрилата триэтиленгликоля. При температуре второй стадии менее. скорость прививки сшивающего агента к полихлоропрену снижается и преимуществен но образуется смесь двух гомрполимеров, а при температуре более48° С наблюдается образование коагулюма. Во всех этих случаях технологически свойства каучука снижаются. Большая удаленность реакционносп собных ненасыщенных связей метакрилатных групп друг от друга приводит к образованию сшитых структур с высокой частотой сшивки и .большим расстоянием между хлоропреновыми ма кроцепями. Это и обуславливает улуч шенные технологические свойства полихлоропрена, полученного предлагае мым способом. Диметакрилат триэтиленгликоля негорюч, имеет низкую то сичность, устойчив при длительном хранении, однороден по химическому составу и доступен. В соответствии с этим количество диметакрилата триэтиленгликоля составляет 2-5 мас.1 от суммы хлоропрена и сшивающего агента. При коли честве его менее 2 мас. технологические свойства каучуков ухудшаются при количестве более 5 мас. снижа ются прочностные свойства каучуков усложняется их переработка в изделия из-за повышения вязкости. .Общий рецепт получения сшитого каучука, мае.ч. : Углеводородная фаза Хлоропрен95-98 Диметакрилат триэтиленгликоля 5-2 714 Трет-додецилмеркаптанКанифоль диспропорционированнаяВодная фаза Вода обессоленная Алкилсульфонат натрия Едкий натр ( водный раствор) Сульфит натрия Аммиак ( 2 0,01 в водный раствор) Триэтаноламин 1 мае.ч.воды Инициатор Персульфат калия 6 мае.ч.ЙОДЫ Пример 1.8 аппарат, снабженный мешалкой, рубашкой и обратным холодильником загружают 98 кг хлоропрена, 2 кг диметакрилата триэтиленгликоля, 2 кг трет-додецилмеркаптана и кг канифоли. Содержимое аппарата нагревают до при перемешивании до полного растворения канифоли. В другом аппарате готовят водную фазу растворением в }kO кг воды 2 кг алкилсульфоната натрия, 2 кг 25 -ного воднсн-о раствора едкого натра, 2 кг 20|-ного водногб раствора аммиака 0,.1 кг сульфита натрия и раствора 0,01 кг триэтаноламина в 1 кг воды. Водную фазу приливают к углеводородной фазе и перемешивают 30 мин до получения однородной эмульсии. Далее охлаждают до , приливают раствор 0,7 кг персульфата калия в 6 кг воды и ведут полимеризацию до конверсии хлоропрена 37,,5(удельный вес латекса 1,020). Далее температуру поднимают до 6,, и ведут полимеризацию до конверсии мономеров 9,65-0,15%(удельный вес латекса 1,071iO,001) .Готовый латекс заправяют стабилизатором в количестве 2 кг и направляют на обезвоживание сушку на горячем барабаие (темпераура ). Каучук готов для использования в качестве добавки к другим каучукам. П р и ме р 2. Аналогичен примеру 1, с тем лишь различием, что берут 6,5 кг хлоропрена и 3,5 кг диметакрилата триэтиленгликоля. 510 Пример 3. Аналогичен при- меру 1, с тем лишь различием, что берут 99 кг хлоропрена и 5 кг диметакрилата триэтиленгликоля. Пример . Аналогичен примеру 1, с тем лишь различием, что берут 99 кг хлоропрена и 1 кг диметакрилата триэтиленгликоля. Пример 5. Аналогичен примеру 1 , с тем лишь различием, что берут 9 кг хлоропрена и 6 кг диметакрилата триэтиленгликоля. Пример 6. Аналогичен примеру 1 , с тем лишь различием, что полимеризацию осуществляют в одну стадию при до конверсии 99,8. Пример 7. Аналогич примеру 1, с тем лишь различием, что 1 стаНаирит КВС

Вязкость по Муни

Усадка, I

Предел прочности при

разрыве, кг/см

Относительное удлинение, %

Наириты КВС добавляют к наиритам КР и П в количестве 20 мас.. В таблице приведены физико-механические и технологические характеристики смеНаирит ВС

.60-65

10-12

27-30 280-300

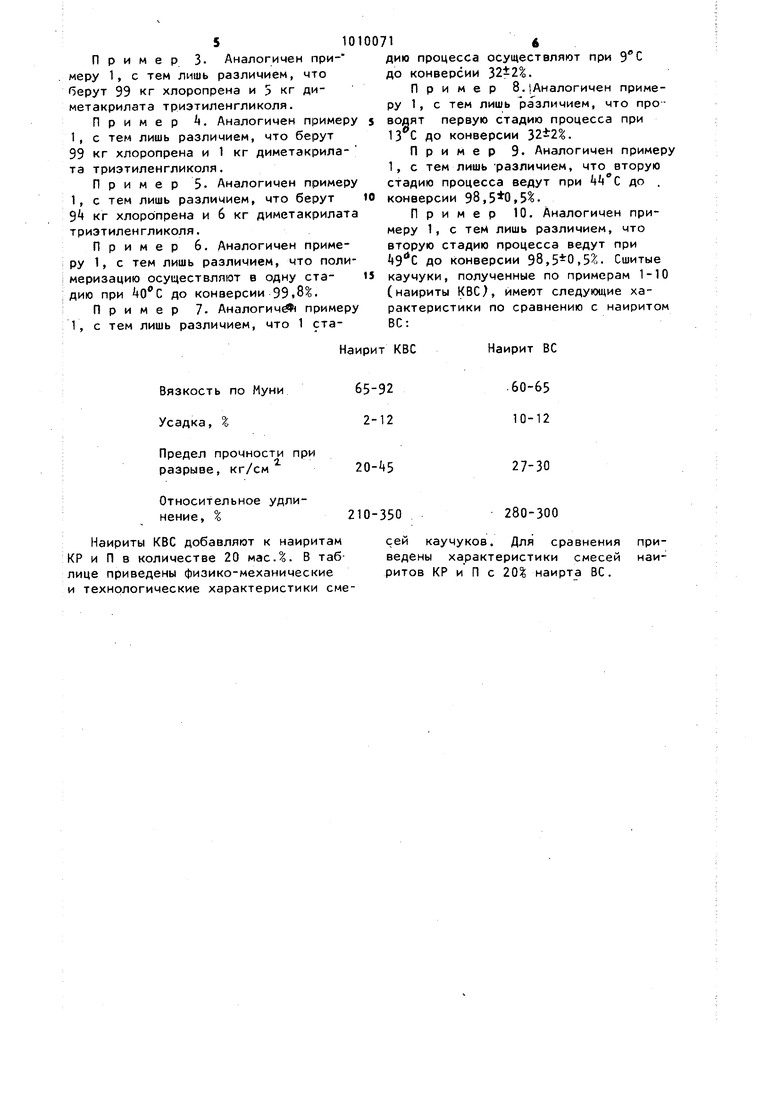

сей каучуков. Для сравнения приведены характеристики смесей наиритов КР и П с 20% наирта ВС. 16 дию процесса осуществляют при до конверсии . Пример 8. (Аналогичен примеру 1 , с тем лишь различием, что проводят первую стадию процесса при 13 С до конверсии . Пример 9. Аналогичен примеру 1, с тем лишь различием, что вторую стадию процесса ведут при С до . конверсии 98,,5%. Пример 10. Аналогичен примеру 1, с тем лишь различием, что вторую стадию процесса ведут при до конверсии 98,,. Сшитые каучуки, полученные по примерам 1-10 (наириты КВС), имеют следующие характеристики по сравнению с наиритом ВС:

lU

к

V

а

и -.

X

и о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сшитого полихлоропрена | 1987 |

|

SU1548185A1 |

| Способ получения полихлоропрена | 1977 |

|

SU740791A1 |

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| НОВЫЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2734935C2 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1014837A1 |

| Способ получения хлоропренового каучука | 1973 |

|

SU451331A1 |

| Способ получения хлоропренового каучука | 1974 |

|

SU486675A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1031968A1 |

| СШИВАЕМЫЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2726417C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИХЛОРОПРЕНА | 1965 |

|

SU173947A1 |

СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНОВОГО КАУЧУКА водно-эмульсионной полимеризацией хлоропропена в присутствии радикальных инициаторов, активаторов, эмульгаторов, регуляторов и 2-5 мас. сшивающего агента на сумму хлоропрена и сшивающего агента, причем процесс осуществляют на первой стадии до конверсии хлоропрена с последующей полимеризацией на второй стадии, отличающийся тем, что, с целью снижения усадки каучуковых смесей на основе конечного продукта, в качестве сшивающего агента используют диметI акрилат триэтиленгликоля, причем на первой стадии полимеризацию осу(Л ществляют при 10-12 С, а на второй при до 99,5-99,8% конверсии хлоропрена.

9) X

о сэ

ЭОLTl

Г чО

о

о г

чО

-эо г г

1Г,

ч

rf

илt-

О О соGO

о. ix:

- CM

к Ф

:;

. ,§

Iс;

см см

чО

CM

см

о

сэ

о

о tn

сэ со c

v

vO 1Л

-

чГ

vO

1Л

о о г

о о

г -

см «- о

- - СП

Г

U4 О vO

1Л

см

О vO

-аvOv

vO

lA «

СМ

СМ

м

СМ

СМ

о«-) .,

и о о

оU

сосо. CQ ее со

сосо

in:

+t

++

0)

о.

о.

о.

а.

о.

OL

S а i:

с

2 Z i

со

(Ti

о

11

Как видно из данных, представле ных в таблице, добавление к хлоропреновым каумукам сшитого каучука КВС, полученного по примерам 1-3, приводит к значительному улучшению технологических свойств каучуков (при незначительном снижении прочностных свойств по сравнению с добавкой каучука ВС. Так, усадка изделий снижается до 3-6,в то время как в случае ВС она составляет 10-15. Изделия имеют хорошую каркасность, поверхность их гладкая, прилипаемость к горячим металлическим поверхностям отсутствует.

При содержании сшивающего агента менее 2% (пример 1), технологические свойства изделий ухудшаются (увеличивается усадка, появляется прилипаемость к металлическим поверхностям . При содер : ании сшивающего агента более S% ( пример S),

1007112

значительно ухудшаютря прочностные свойства изделий, усложняется их переработка в изделия из-за повышения вязкости. 5 При проведении полимеризации

в одну стадию при постоянной температуре ( пример 6),а также при температуре первой стадии менее или более (примеры 7 и 8), также

10 как при температуре второй стадии менее ( или более (примеры 9 и 10 , каучуки обладают неудовлетворительными технологическими свойствами.

15 Использование сшитых каучуков КВС, полученных предлагаемым способом,по сравнению с наиритом ВС дает, кроме того, экономический эффект за счет повышения стандартности и сортности

20 каучука, а также исключения операций по стабилизации сшивающего агента при его хранении и транспортировке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-04-07—Публикация

1981-07-26—Подача