4;ь

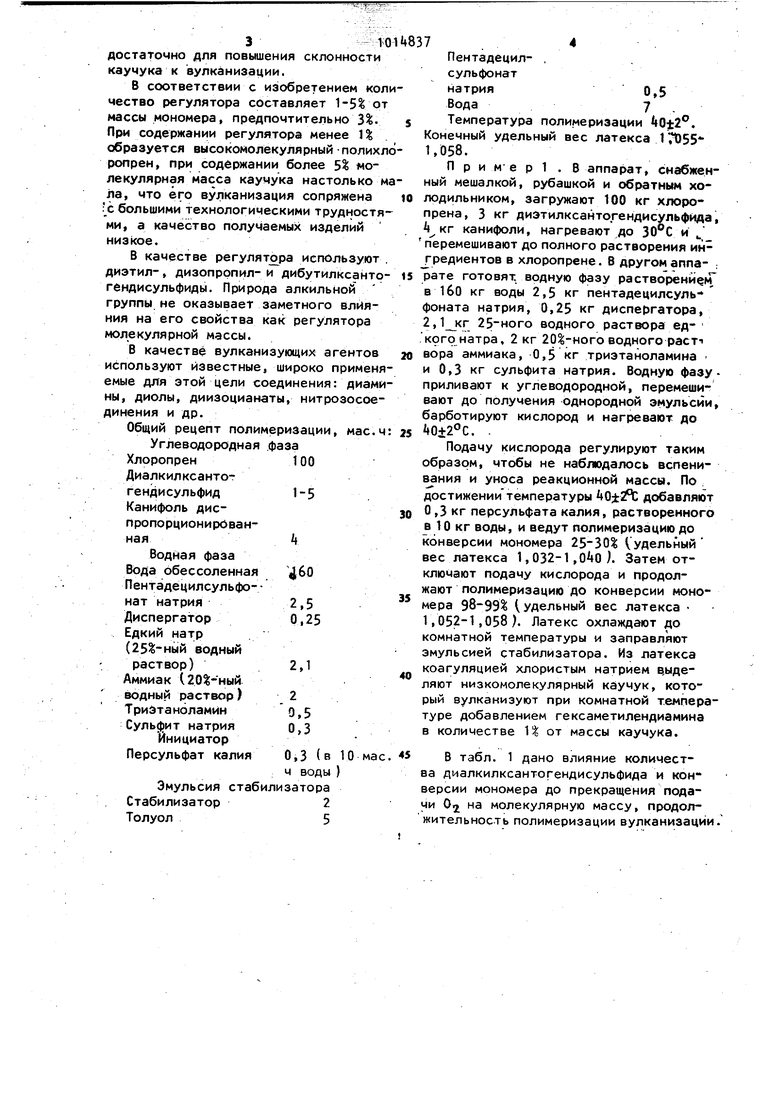

с оо Изобретение относится к получению хлоропреновых каучуков, используемых для изготовления различных резинотех нических изделий Производственного и бытового назначения, путем вулканизации в матрице соответствующей фор.мы. При наличии концевых функциональных групп, образуемых в процессе син теза, качуки с небольшой молекуляр-с ной массой способны вулканизоваться непосредственно в матрице под действием различных низкомолекулярных сое динений, таких как диамины, диолы, нитрозосоединения, окиси олефинов, галогенангидриды кислот, диизоцианаты и др. Вулканизация осуществляется в широком температурном интервале, в том числе при комнатной температуре. Большим преимуществом каучуков с небольшой молекулярной массой по сравнению с высокомолекулярными I является то, что переработка их в изделия осуществляется без применения высокого давления и энергоемкого оборудования. При этом достигается значительное сокращение числа ингредиентов резиновых смесей, рабочих пло щадей, оборудования и обслуживающего персонала при полном устранении тяжелого ручного труда. Известен способ получения хлоро-,; пренового каучука радиационной полимеризацией хлоропрена в присутствии 1-30 регулятора молекулярной массы и функционального мономера акрилатного или метакрилатного соединения к недостаткам данного способа отно сятся сложность технологии радиационной полимеризации и необходимость использования сомономеров для создания концевых функциональных групп в полихлоропрене. Известен также способ получения хлоропренового каучука в присутствии регулятора молекулярной массы органического дисульфида - в среде кислорода С 2 3 . Однако указанный спрсоб не приво дит к получению продукта, способного к быстрой вулканизации. Наиболее близким к предлагаемому по технической сущности и достигаемому peзyльtaтy является способ получения хлоропренового каучука водноэмульсионной полимеризацией хлоропрена в присутствии эмульгаторов, инициаторов, диспергаторов, активаторов и 1-5 мас.% от хлоропрена.диалкилксантогендисульфида в качестве регулятора молекулярной массы. При использовании качестве регулятора диалкилкс.антогендисульфидов образуется низкомолекулярный каучук с концевыми сульфидгидридными группами, способный вулканизоваться при комнатной температуре. При этом отпадает необходимость применения сомономеров для создания концевых функциональных групп в макроцепях полихлоропрена, поскольку его роль выполняет сам регулятор - диалкилксантогендисуль:Фид 3 . Однако получаемый каучук обладает недостаточно высокой склонностью к вулканизацииИЗ-за невысокой активности концевых сульфидгидридных групп, вследствие чего процесс вулканизации при комнатной температуре протекает долго. Цель изобретения - снижение времени вулканизации конечного продукта. Поставленная цель достигается тем; что согласно способу получения хлоропренового каучука водно-эмуль:сионной полимеризацией хлоропрена в присутствии Эмульгаторов, инициаторов, диспергаторов, активаторов и 15 мае.% от хлоропрена диалкилксантогендисульфида в качестве регулятора молекулярной массы, полимеризацию до конверсии хлоропрена осуществляют в присутствии кислорода с последующим прекращением подачи кислорода и прове-. дением дальнейшей полимеризации. Кислород при нагревании способствут ет образованию в полихлоропрене реакционноспособных перекисных групп, котог рые в сочетании с сульфидгидридными группами обуславливают повышение склонности каучука к вулканизации, что приводит к значительному сокращению продолжительности вулканизации при комнатной температуре. Необходимость прекращения подачи кислорода по достижении конверсии мономера 25-30% объясняется его ингибирующим влиянием на полимеризацию хлоропрена, в результате чего при непрерывной подаче кислорода продолжительность полимеризации возросла бы в 2-2,S раза. Количество перекисных групп, образовавшихся в каучуке под действием кислорода при конверсии мономера 25-30%, достаточно для повышения склонност каучука к вулканизации. В соответствии с изобретением к чество регулятора составляет 1-5 массы мономера, предпочтительно 3% При содержании регулятора менее % образуется высокомолекулярныйполи ропрен, при содержании более 5% мо лекулярная масса каучука настолько ла, что его вулканизация сопряжена с. большими технологическими трудност ми, а качество получаемых изделий низкое. В качестве регулятора использую диэтил-, дизопррпил- и дибутилксант гендисульфиды. Природа алкильной группы не оказывает заметного влия ния на его свойства как регулятора молекулярной массы. В качестве вулканизующих агенто используют известные, широко приме емые для этой цели соединения: диа ны, диолы, диизоцианаты, нитрозосо динения и др. Общий рецепт полимеризации, мае Углеводородная фаза Хлоропрен 100 Диалкилксантогендисульфид 1-5 Канифоль диспропорционирОваннаяkВодная фаза Вода обессоленная 460 Пентадецилсульфо-нат натрия 2,5 Диспергатор 0,25 Едкий натр ( водный раствор) 2,1 Аммиак (20 -ный водный раствор) 2 Трийтаноламин 0,5 Сульфит натрия 0,3 Инициатор 0,3 (в 10 м Персульфат калия ч воды ) Эмульсия стабилизатора Стабилизатор2 Толуол5 Пентадецил- , сульфонат натрия0,5 Вода7 . Температура полимеризации . Конечный удельный вес латекса 1 ,055 1,058. П р и м е р 1 . В аппарат, сн женный мешалкой, рубашкой и обратным холодильником, загружают 100 кг хлоропрена, 3 кг диэтилксантогендисульфйда, А кг канифоли, нагревают до 30 С и. перемешивают до полного растворения ин-редиентов в хлоропрене. В другом аппа- : рате готовят водную фазу растворением el 60 кг воды 2,5 кг пентадецилсульфоната натрия, 0,25 кг диспергатора, 2, водного раствора адкого натра, 2 кг 20%-ного водного растч вора аммиака, 0,5 кг триэтаноламина и 0,3 кг сульфита натрия. Водную фазу приливают к углеводородной, перемешивают до получения однородной эмульсии, барботируют кислород и нагревают до . . Подачу кислорода регулируют таким образом, чтобы не наблюдалось вспенивания и уноса реакционной массы. По достижениитемпературы добавляют 0,3 кг персульфата калия, растворенного JB 10 кг воды, и ведут полимеризацию до конверсии мономера 25-30 УДельный вес латекса 1,032-1,04о ). Затем отключают подачу кислорода и продолжают полимеризацию до конверсии мономера 98-99 (удельный вес латекса 1,052-1,058). Латекс охлаждают до комнатной температуры и заправляют эмульсией стабилизатора. Из латекса коагуляцией хлористым натрием в,ыделяют низкомолекулярный каучук, кОто рый вулканизуют при комнатной температуре добавлением гексаметилендиамина в количестве 1 от массы каучука. В табл. 1 дано влияние количества диалкилксантогендисульфида и конверсии мономера до прекращения подачи Oj на молекулярную массу, продолжительность полимеризации вулканизации.

Т a б л и ц a 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1010071A1 |

| НОВЫЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2734935C2 |

| СШИВАЕМЫЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2726417C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНОВЫХ ПОЛИМЕРОВ | 1973 |

|

SU374832A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1031968A1 |

| Способ получения хлоропренового каучука | 1989 |

|

SU1654297A1 |

| Способ получения каучука | 1964 |

|

SU486678A1 |

| Способ получения полихоропреновых каучуков и латексов | 1966 |

|

SU481193A1 |

| Способ получения хлоропренового каучука для замены натуральной гуттаперчи при производстве клея | 1957 |

|

SU485645A1 |

28

Этил Как видно из данных, представленных в табл. 1, проведение полимеризации, в присутствии 1-51 диалкилксантогенд сульфида и кислорода ((до конверсии мономера 25-30%, примеры 1-3 приводит к получению каучуков, обладающих повышенной склонностью к вулканизации при комнатной температуре. Так ,например, продолжительность вулканизации по сравнению с прототипом уменьшается в 1,,3 раза, при этом продолжительность полимеризации составляет k-S ч. При содерн нии регулятора менее % (пример k} образуется высокомолекулярный каучук (мол, мае. более 5000), а продолжительность вулканизации увеличивается до 23 ч. При содержании регулятора более S% (пример 5) образуется весьма низкомолекулярный каучук (мол.мае. менее

V,5

18,7

15 10 000), непригодный для получения качественных изделий. При содержании регулятора 3 и конверсии мономера до прекращения подачи кислорода менее 25 (пример 6) наблюдается увеличение продолжительности вулканизации каучука до 24 ч. При содержании регулятора 3 и конверсии мономера до прекращения подачи кислорода более 30% (пример 7) продолжительность-полимеризации увеличивается до 8 ч. Таким образом, оптимальным содержанием диалкмлксантогендисульфида является 1-5, а конверсии мономера до прекращения подачи кислорода в полимеризатор 25-301. В табл. 2 приведены физикОмеханические свойства покрытий на основе хлоропренового каучука.

Несмотря на некоторое увеличениеческий эффект около 120 руб./т каучупродолжительности полимеризации ина.

необходимость использ.оваиия дополнит Указанный экономический эффект

тельных устройств барботирова-образуется за счет ускорения процесния кислорода в полимеризатор, ис- sса вулканизации каучука 8,1,4-2,3 рапользование предлагаемого изобретенияза, вследствие.чего повышается произпо сравнению с известным дает экономи-водительность труда на 22-2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Синтез и применение эластомеров на основе углеводородных олигомеров с концевыми функциональными группами | |||

| М., ВНИИТЭНефтехим, | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-22—Подача