(54) ЦЕНТРОБЕЖНАЯ СТОПОЧНАЯ ФОРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Литейная стопочная форма | 1980 |

|

SU900958A2 |

| Литейная стопочная форма | 1974 |

|

SU485822A1 |

| Литейная стопочная форма | 1979 |

|

SU772701A1 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

| Центробежная стопочная форма | 1979 |

|

SU793707A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Центробежная литейная машина с вертикальной осью вращения | 1987 |

|

SU1426695A1 |

| КОКИЛЬ С ВЕРТИКАЛЬНЫМИ ПЛОСКОСТЯМИ РАЗЪЕМА | 1991 |

|

RU2020038C1 |

Изобретение относится к литейному производству, в частности к оснастке и оборудованию центробежного литья, и .может быть использовано при изготовлении отливок ответственного назначения.

Известна литейная стопочная форма, включающая секционные кокили, установленный в середине кокилей стержень с полостью стояка и системой литниковых ходов, связывающих полость формы с полостью стояка, при этом для упрощения технологии удаления отливок из секционных кокилей и расщирения номенклатуры литья стержень со стороны полости стояка снабжен выступами, образующими местные пережимы поперечного сечения полости стояка, причем каждый выступ расположен в вертикальной плоскости между полостями формы в секционных кокилях, а отношение площади поперечных сечений полости стояка к площади поперечных сечений каналов с местными пережимами равно (1,5-20):1 1,

Однако пережимные выступы со стороны внутренней полости стояка в этой форме препятствуют осуществлению ускоренного

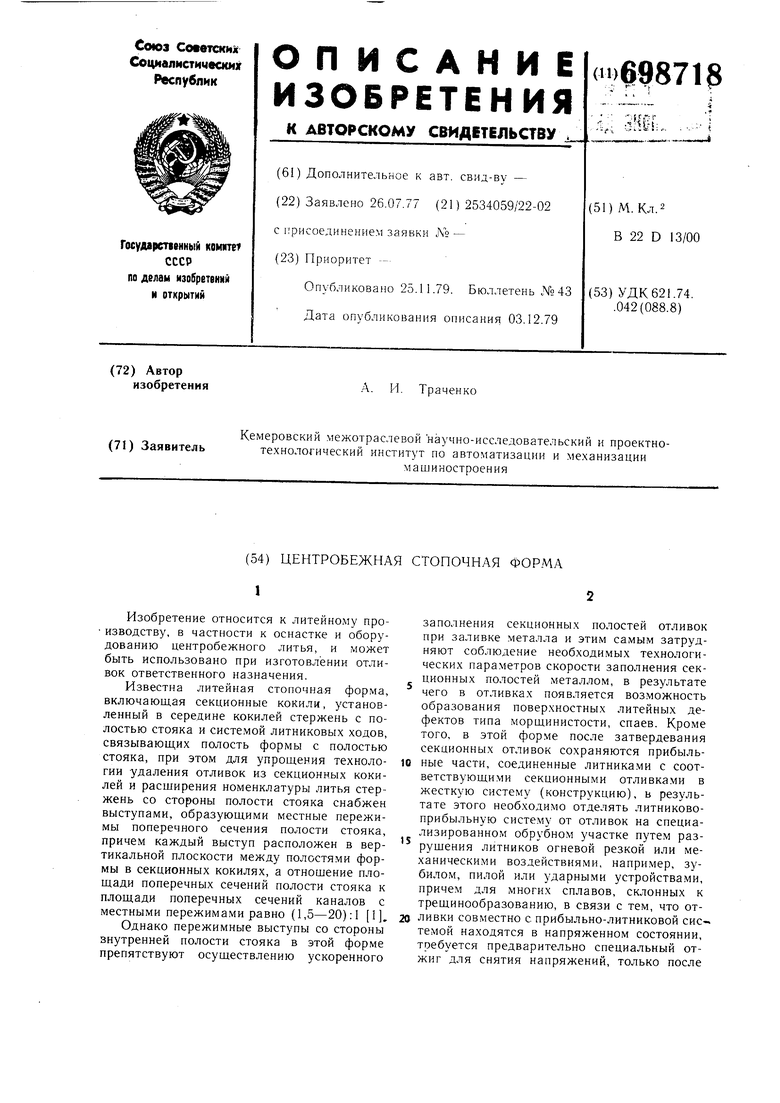

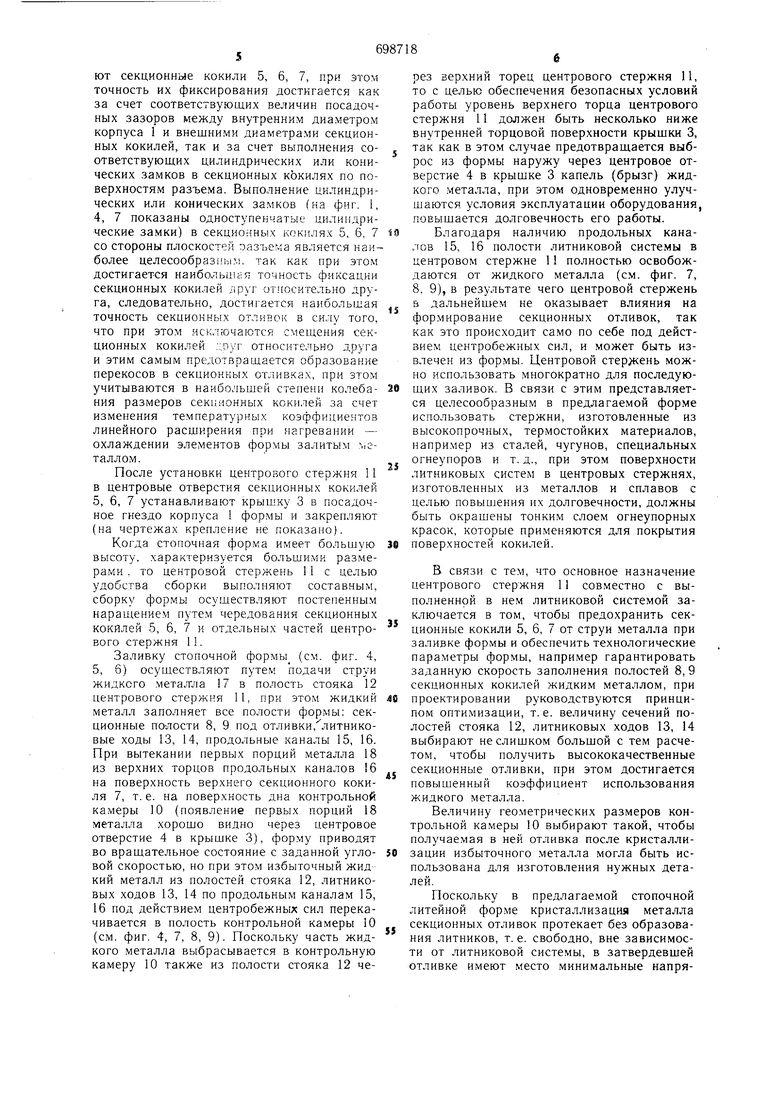

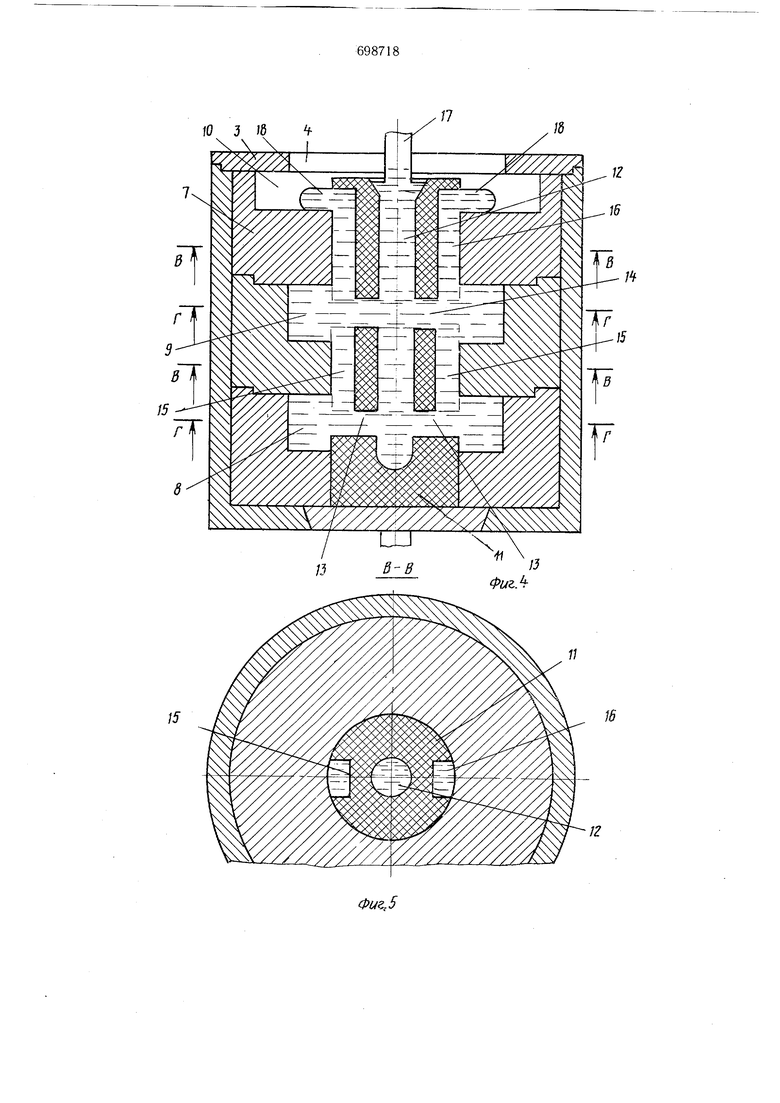

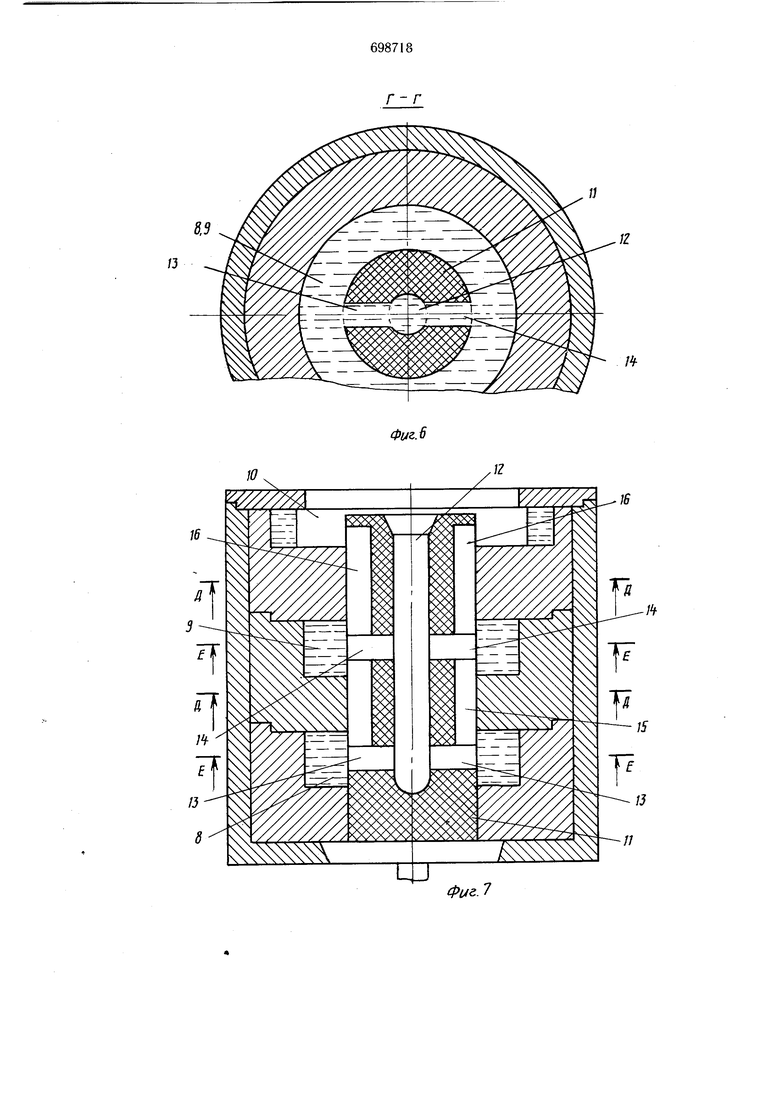

заполнения секционных полостей отливок при заливке металла и этим самым затрудняют соблюдение необходимых технологических параметров скорости заполнения секционных полостей металлом, в результате чего в отливках появляется возможность образования поверхностных литейных дефектов типа морщинистости, спаев. Кроме того, в этой форме после затвердевания секционных отливок сохраняются прибыльные части, соединенные литниками с соответствующими секционными отливками в жесткую систему (конструкцию), ь результате этого необходимо отделять литниковоприбыльную систему от отливок на специализированном обрубном участке путем разрущения литников огневой резкой или механическими воздействиями, например, зубилом, пилой или ударными устройства.ми, причем для многих сплавов, склонных к трещинообразованию, в связи с тем, что отливки совместно с прибыльно-литниковой системой находятся в напряженном состоянии, требуется предварительно специальный отжиг для снятия напряжений, только после этого отделяют прибыльно-литниковую систему от секционных отливок, что значительно усложняет и удорожает процесс получения годных атливок. Кроме того, наличие литников способствует образованию в отливках в местах подвода металла различного рода дефектов: раковин, ужимин, трещин и т. д. В такой форме нельзя многократно использовать центровой стержень, так как он схватывается с литниково-прибыльной частью и при разборе формы после кристаллизации металла обязательно разрушается. По этой же причине невозможно использовать в качестве материала для изготовления центровых стержней высокопрочные, неразрушающиеся материалы, например различные металлы и сплавы. Цель изобретения - улучшение качества отливок и обеспечение возможности многократного использования центрового стержня. Это достигается тем, что форма снабжена размещенной в верхней части контрольной камерой, а в центровом стержне с внешней стороны выполнена система продольных каналов, сообщающих между собой литниковые ходы и полость контрольной камеры, при этом верхний торец центрового стержня расположен ниже внутренней торцовой поверхности крышки. Предлагаемая конструкция позволяет в процессе вращения формы вокруг вертикальной оси откачать избыточный жидкий металл из полости стояка и литниковых ходов по системе продольных каналов в контрольную камеру и этим самым ликвидировать прибыльно-литниковую часть секционных отливок. На фиг. 1 изображена форма в сборе, продольно-осевой разрез; на фиг. 2 - то же, разрез А-А на фиг. 1 (поперечный разрез стопочной формы на уровне продольных каналов центрового стержня и секционных кокилей, а также в области контакта с внешней поверхностью центрового стержня); на фиг. 3 - то же, разрез Б-Б на фиг. 1 (поперечный разрез стопочной формы на уровне литниковых ходов и полостей для отливок в секционных кокилях); на фиг. 4 - стопочная форма в сборе совместно с жидким металлом на финишной стадии заливки, продольно-осевой разрез; на фиг, 5 - разрез В-В на фиг. 4 (поперечный разрез стопочной .формы на уровне продольных каналов центрового стержня и секционных кокилей в области контакта с внешней поверхностью центрового -стержня совместно с жидким металлом на финишной стадаи заливки); на фиг. 6 - разрез Г-Г на фиг. 4 (поперечный разрез стопочной формы на уровне литниковых ходов и полостей для отливок в секционных кокилях совместно с жидким металлом на финишной стадии заливки; на фиг. 7 - продольно-осевой разрез стопочной формы в сборе совместно с жидким металлом после откачки избыточного металла в контрольную камеру; на фиг. 8 - разрез Д-Д на фиг. 7 (поперечный разрез стопочной формы на уровне продольных каналов центрового стержня и секционных кокилей в области контакта с внешней поверхностью центрового стержня после откачки избыточного металла в контрольную камеру); на фиг. 9 - разрез Е-Е на фиг. 7 (поперечный разрез стопочной формы на уровне литниковых ходов и полостей для отливок в секционных кокилях совместно с жидким металлом после откачки избыточного металла в контрольную камеру). Центробежная стопочная форма имеет корпус 1 с толкателем 2 и крышкой 3 с центровым отверстием 4, секционные кокили 5, 6, 7 с полостями 8, 9 для отливок и контрольной камерой 10, центровой стержень 11 с полостью стояка 12, литниковыми ходами 13, 14 и продольными каналами 15, 16. Секционные кокили 5, 6, 7 предназначены для формирования в них соответствующих секционных отливок; корпус 1 совместно с крышкой 3 - для обеспечения надежной работы стопочной формы в динамическом режиме; центровой стержень 11 совместно с полостью стояка 12, литниковыми ходами 13, 14 служит для регулирования кинетики заполнеЛ1я жидким металлом полостей 8, 9 для секционных отливок; а продольные каналы 15, 16 - для удаления избыточного металла из полости стояка 12 и литниковых ходов 13, 14 в контрольную камеру 10. Полость стояка 12 обычно располагается в центре центрового стержня, а литниковые ходы 13, 14, соединяющие полость стояка 12 с полостями 8, 9 для секционных отливок, располагаются по высоте на уровне центральных частей секционных полостей 8, 9. Продольные каналы 15, 16 выполняют в центровом стержне со стороны внешней поверхности, т. е. со стороны поверхности, граничащей с внутренней поверхностью центровых отверстий секционных кокилей 6, 7, при этом продольные каналы сообщают литниковые ходы как между собой, так и с контрольной камерой 10. Продольные каналы 15, 16 предназначены также для контроля окончания заполнения стопочной формы жидким металлом. В качестве примера на чертежах представлена трехсекционная стопочная форма, в которой все элементы имеют круглую форму (тела вращения). Порядок сборки стопочной формы следующий. Устанавливают и корпусе 1 формы толкатель 2 в исходное положение, а затем последовательно друг на друга располагают секционные кокили 5, 6, 7, при этом точность их фиксирования достигается как за счет соответствующих величин посадочных зазоров между внутренним диаметром корпуса 1 и внешними диаметрами секционных кокилей, так и за счет выполнения соответствующих цилиндрических или конических замков в секционных кокилях по поверхностям разъема. Выполнение цилиндрических или конических замков (на фиг. 1,

4,7 показаны одноступенчатые цилиндрические замки) в секционных 5, 6, 7 со стороны плоскостей пазъема является наиболее целесообразны.., так как при этом достигается наиболы11йя точность фиксации секционных кокилей л руг относительно друга, следовательно, достигается наибольшая точность секционных отливок в силу того, что при этом исключаются смешения секционных кокилей ;;.оуг относительно друга и этим самым предотвращается образование перекосов в секционных отливках, при этом учитываются в наибольшей степени колебания размеров секционных кокилей за счет изменения температурных коэффициентов линейного расширения при нагревании - охлаждении элементов формы залитым ieталлом.

После установки центрового стержня 11 в центровые отверстия секционных кокилей

5,6, 7 устанавливают крышку 3 в посадочное гнездо корпуса 1 формы и закрепляют (на чертежах крепление не показано).

Когда стопочная форма имеет большую высоту, характеризуется большими размерами . то центровой стержень 11 с целью удобства сборки выполняют составным, сборку формы осуществляют постепенным наращением путем чередования секционных кокилей 5, 6, 7 и отдельных частей центрового стержня 11.

Заливку стопочной формы (см. фиг. 4, 5, 6) осуществляют путем подачи струи жидкого металла 17 в полость стояка 12 центрового стержня 11, при этом жидкий металл заполняет все полости формы: секционные полости 8, 9 под отливки, литниковые ходы 13, 14, продольные каналы 15, 16. При вытекании первых порций металла 18 из верхних торцов продольных каналов 6 на поверхность верхнего секционного кокиля 7, т. е. на поверхность дна контрольной камеры 10 (появление первых порций 18 металла хорощо видно через центровое отверстие 4 в крышке 3), форму приводят во вращательное состояние с заданной угловой скоростью, но при этом избыточный жид кий металл из полостей стояка 12, литниковых ходов 13, 14 по продольным каналам 15, 16 под действием центробежных сил перекачивается в полость контрольной камеры 10 (см. фиг. 4, 7, 8, 9). Поскольку часть жидкого металла выбрасывается в контрольную камеру 10 также из полости стояка 12 через верхний торец центрового стержня 11, то с целью обеспечения безопасных условий работы уровень верхнего торца центрового стержня 11 должен быть несколько ниже внутренней торцовой поверхности крышки 3, так как в этом случае предотвращается выброс из формы наружу через центровое отверстие 4 в крышке 3 капель (брызг) жидкого металла, при этом одновременно улучшаются условия эксплуатации оборудования повыщается долговечность его работы.

Благодаря наличию продольных каналов 15, 16 полости литниковой системы в центровом стержне 11 полностью освобождаются от жидкого металла (см. фиг. 7, 8. 9), в результате чего центровой стержень в дальнейшем не оказывает влияния на формирование секционных отливок, так как это происходит само по себе под действием центробежных сил, и может быть извлечен из формы. Центровой стержень можно использовать многократно для последующих заливок. В связи с этим представляется целесообразным в предлагаемой форме использовать стержни, изготовленные из высокопрочных, термостойких материалов, например из сталей, чугунов, специальных огнеупоров и т. д., при этом поверхности литниковых систем в центровых стержнях, изготовленных из металлов и сплавов с целью повышения их долговечности, должны быть окрашены тонким слоем огнеупорных красок, которые применяются для покрытия поверхностей кокилей.

В связи с тем, что основное назначение центрового стержня 11 совместно с выполненной в нем литниковой системой заключается в том, чтобы предохранить секционные кокили 5, 6, 7 от струи металла при заливке формы и обеспечить технологические параметры формы, например гарантировать заданную скорость заполнения полостей 8, 9 секционных кокилей жидким металлом, при проектировании руководствуются принципом оптимизации, т.е. величину сечений полостей стояка 12, литниковых ходов 13, 14 выбирают не слишком большой с тем расчетом, чтобы получить высококачественные секционные отливки, при этом достигается повышенный коэффициент использования жидкого металла.

Величину геометрических размеров контрольной камеры 10 выбирают такой, чтобы получаемая в ней отливка после кристаллизации избыточного металла могла быть использована для изготовления нужных деталей.

Поскольку в предлагаемой стопочной литейной форме кристаллизация металла секционных отливок протекает без образования литников, т. е. свободно, вне зависимости от литниковой системы, в затвердевшей отливке имеют место минимальные напряжения, следовательно, данная форма позволяет получать высококачественные отливки (без образования трещин) даже из тех сплавов, которые склонны к трещинообразованию в литом состоянии, например специальных логированных сталей. Формула изобретения Центробежная стопочная форма, включающая секционные кокили, центровой стержень, образующий полость стояка с системой литниковых ходов, и крышку, отличающаяся тем , что с целью улучшения ка69чества отливок и обеспечения возможности многократн.ого использования центрового стержня, она снабжена размещенной в верхней части контрольной камерой, а в центровом стержне с внешней стороны выполнена система продольных каналов, сообщающих между собой литниковые ходы и полость контрольной камеры, при этом верхний торец центрового стержня расположен ниже внутренней торцовой поверхности крыщки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 485822, кл. В 22 D 15/00, 1974.

698718

л-л

Фид.З fO J 16

13

1}

16

/;

LJ

Фиг. 7

JZ

15

Авторы

Даты

1979-11-25—Публикация

1977-07-26—Подача