.(54) СТОПОЧНАЯ ФОРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Стопочная безопочная литейная форма | 1984 |

|

SU1250383A1 |

| Стопочная форма для отливки игольчатых дисков | 1981 |

|

SU975178A1 |

| Стопочная безопочная литейная форма | 1986 |

|

SU1360878A1 |

| Литейная форма | 1982 |

|

SU1066721A1 |

| Безопочная литейная форма | 1987 |

|

SU1560363A1 |

| Стопочная литейная форма | 2019 |

|

RU2746869C1 |

| Стопочная литейная форма | 1978 |

|

SU710751A1 |

| Автоматическая литейная линия | 1974 |

|

SU743784A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ОТЛИВКИ | 2016 |

|

RU2634108C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

1

Изобретение относится к литейному производству, в частности к формовочному оборудованию для безопочной стопочной формовки.

Известна литейная форма для стопочной формовки, включающая две плоскости разъема с рабочими полостями и литниковую систему со стояком, при этом на верхней плоскости разъема вокруг стояка выполнен кольцевой выступ, а на нижней сделана соответствующая выступу впадина .

Литейные формы перед заливкой устанавливаются друг на друга и стыкуются между собой замком типа выступ-впадина. Выступ в верхней форме используется в качестве воронки.

Недостатками этой литейной формы являются излишний расход материала, затрачиваемый на заполнение внутренней части формы и на образование объемных, утолщенных наружных стенок во избежание их разрушения как при сборке стопки, так и при литье, низкая производительность и повышенная трудоемкость, так как требуется затрата большого физического труда и много времени на , изготовление форм в опоках, из;влечение . их из опоки на установку в стопку. Кроме того, отсутствие газоотводных кана- лов способствует образованию в отливке рыхлости, пористости, внутренних раковин J т.е. приводит к некачественному ,Q литью, а отсутствие жакета - к разрушению формы.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является стопочная форма, 5 содержащая литниковую систему с питателями, газоотводные каналы и металлический жакет. Изготовленные известным способом формы складывают в стопку ,друг на друга, одевают жакет, уставав20 ливают литниковую чашу и заливают металлом .

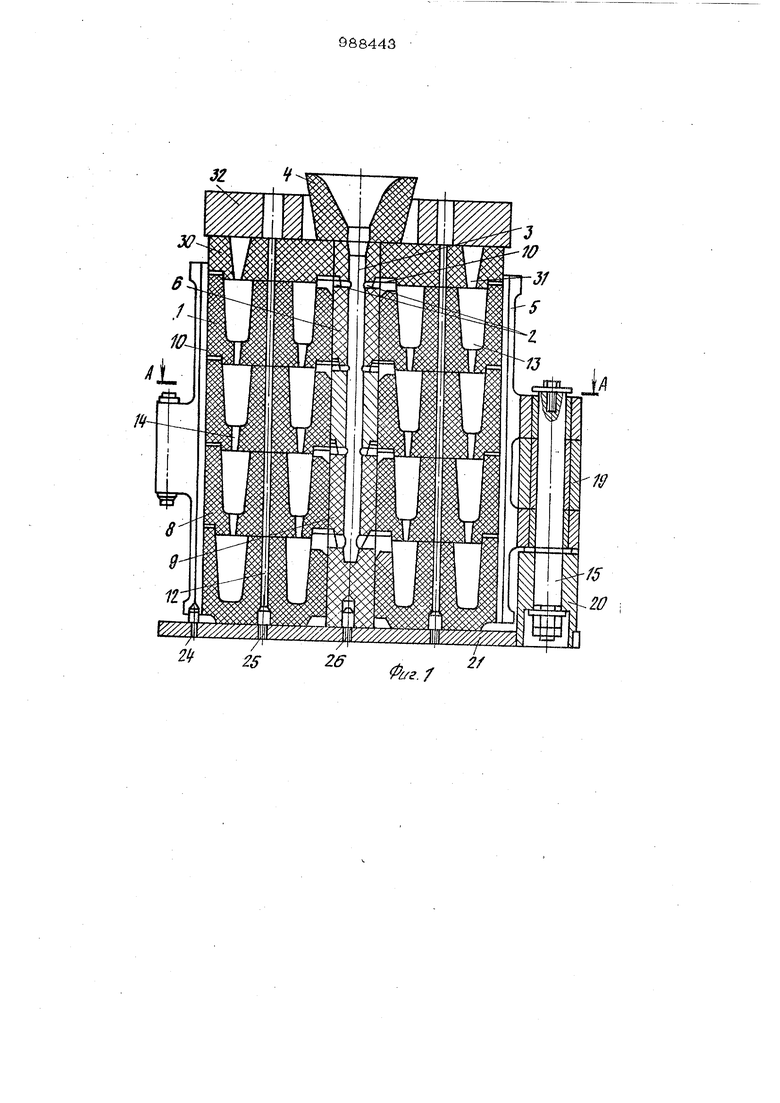

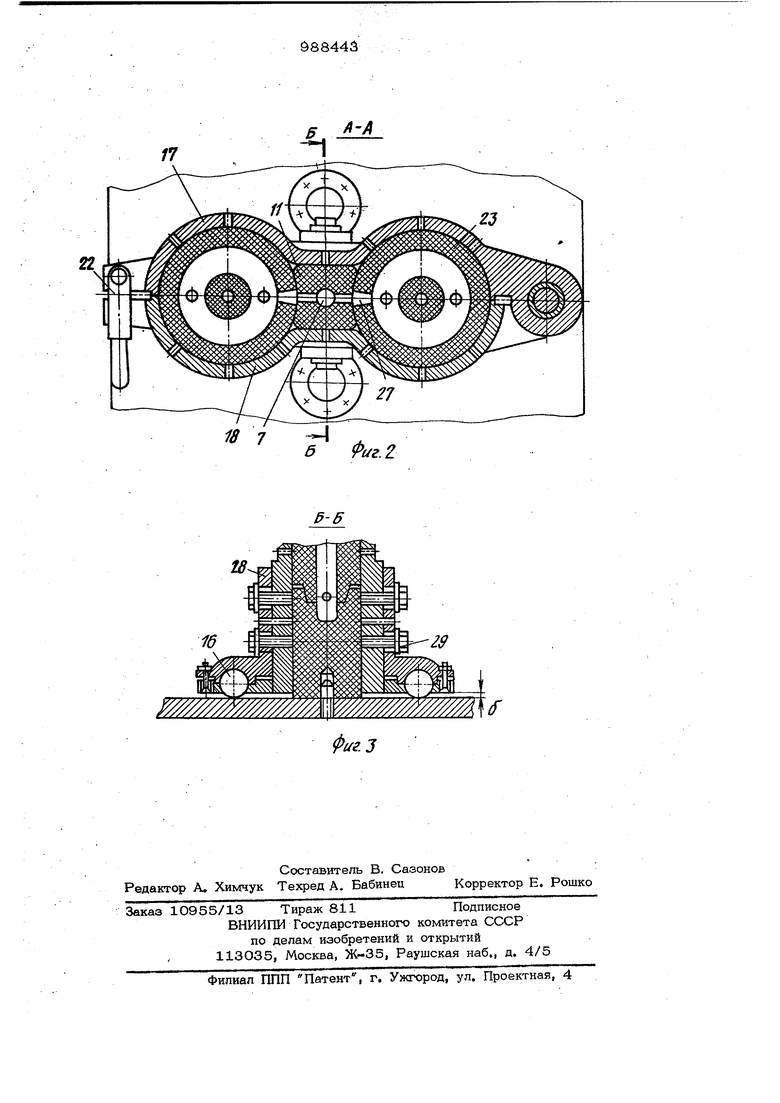

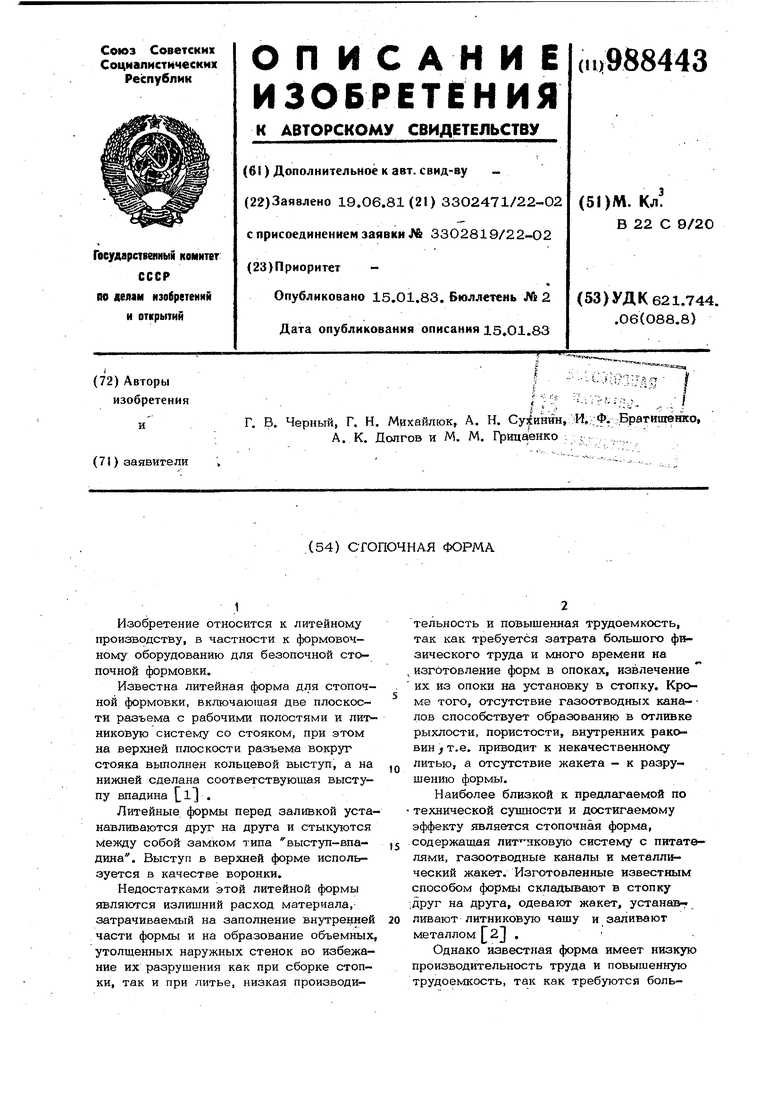

Однако известная форма имеет низкую производительность труда и повышенную трудоемкость, так как требуются боль- шие затраты физического труда и времени на изготовление форм в опоках, навле чение их из опок, установку в стопку, на одевание жакета. Поскольку внутре н НИИ диаметр жакета выполнен по наружному диаметру стопки, что усложняет процесс одевания жакета и не исключает ра ушение формы. Кроме того, при производстве имеется большой расход формовочной смеси, идущей на заполнение внутренней части формы для образования полости стояка, а также на заполнение утолщенных стенок формирующих отливку и заполняющих объем опоки. Цель изобретения - повышение качест ва отливок и экономия формовочной смеси. Цель достигается тем, что стопочная форма, содержащая литниковую систему с питателями, газоотводные каналы и металлический жакет, выполнена в виде набора стержней, оформляющих «полости отливок и стояка, связанных между собой посредством замка типа выступ-впадина , газоотводные каналы paз Ieшeны по центру каждого стерншя, оформляющего полости отливок, соединенные между собою вертикальными каналами, причем жа кет выполнен из двух поворотных в гори зонтальной плоскости на телах качения створок 3-образной формы. Кроме того, отношение площади поперечного сечения полости стояка равно сумме площадей поперечного сечения питателей (двух) нижнего яруса, а отношение суммы площадей поперечного сечения вертикальных каналов (четырех) и Питателей (двух) каждого последующег яруса составляет (1,16-1,2): 1. На фиг. 1 схематически изображено предлагаемое устройство, общий вид, ра рез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Стопочная форма содержит литейные формы 1, соединенные питателями 2 со стояком 3, литейную чашу 4 и металлический жакет 5, песчаную стойку 6, образующую полость 7 стояка 3, и литейные формы 1, вьтолнвнные из отдельных тонкостенных отпрессованных стержней 8 н 9, плотно состыкованных между собою замками типа выступ впадина по горизонтальному разъему . 10,а также по вертикальному разъему 11,газоотводные каналы 12 размещены по центру литейных форм 1 (стержней 8), рабочие полоЬти 13 которых соединены между co6ok вертикальными ме юолостными каналами 1-4 (в предлагаеом исполнении по 4 канала в каждом русе). Каналы 14 выполнены в тех же ормах.-стержнях 8 и расположены пааллельно полости 7 стояка 3. Жакет выполнен из двух поворотных вокруг си 15 на. телах 16 качения (шариках) творок 17 и 18 3-образной формы, акое вьшолнение жакета надежно уде1 ивает от разрушения тонкостенные лиейные формы 1 (стержни 8), изготовенные на прессовочных формовочных маинах, и уложенные друг на друга в есколько ярусов, в две стопки. Колиество ярусов и стопок (секций) устанавливается производственной необходимосью и технологическими соображениями. Песчаная стойка 6 расположена по центру жакета между секциями (стопками). Ось 15 вместе с ушами 19 образуют шарнир, укрепленный через бобышку 2О к плите 21, а с противоположной стороны установлен замок 22. Отверстия 23 в обеих створках предна начены для выхода газа. Штыри 24-26 предназначены для центрирования жакета Б, литейных форм 1 и песчаной стойки 6, Литейные формы между собою центрируются замком также как и стержни 9 стояка 3. В литейной форме 1 предусмотрены выпары 27, играющие роль прибыли. Шарики 16 укреплены в опорах 28, на которые опираются створки 17 и 18 жакета 5, закрепленные к ней болтами 29. Между торцами опоры 28 и жакета 5 имеется зазор у , обеспечивающий свободное перемещение створок 17 и 18 при открывании и закрывании жакета 5. Стержни 8 и 9 могут быть сухие или полусухие. Перед началом работы жакет 5 раокрыт. По штырям 25 и 26 выставляются стержни 8 и 9 на плиту 21. Затем по замкам 1О типа выступ-впадина накладываются друг на друга стержни 8 и 9 последующих ярусов. Торцовую поверхность верхнего яруса накрывают стержневой 1фышкой 30, ограничивающей торец отливок-заготовок грундбукс или поршней для гидро,крепей, и предохраняющей заготовки от отбела. В крышке выполнены отверстия-выпары 31 для прибыли. На крышку 30 выставляется груз 32 с отверстиями для чаши 4 и для выхода газа. Собранная многоярусная 2-х секционная стопка заключается в жакет 5 путем сближения створок 17 и 18 и запирается

замком 22. Производится заливка стрпож металлом через чашу 4,. Жидкий металл заполняет все полости стопок. Известный процесс направленного затвердения металла заключается в процессе 1фистапл зации, происходящем снизу доверху: вначале металл затвердевает в рабочих полостях и питателях нижнего яруса, аетем последующих ярусов, стояка с образованием в чаше усадочной раковины. tQ

Полость стояка и чаша при этом играет роль прибыли, предназначены для накопления металла, подпитывающего отливки.

Заливка металла в рабочей полости 13 производится через каналы 14 как снизу, так и сверху следующим образом.

Две рабочих полости 13 нижнего яруса, расположенные справа и слева от стояка 3, заполняются расплавленным металлом еще до того, как металл начнет подниматься по полости 7 стояка 3. Для этого площадь поперечного сечения двух питателей 2 нижнего яруса должна быть равной площади поперечного сечения полости стояка.

После заполнения рабочих полостей 13 нижнего яруса расплавленный металл поднимается вверх по полости 7 стояка и одновременно по межполостным каналам 14. Пока металл поднимается до верхнего края формы 1 нижнего kpyca, JJO стояку 3, дно рабочих полостей 13 уже покрыто металлом, который при поступлении металла из питателей 2 второго яруса предозфаняет от размьюания дно рабочих полостей 13. Полости 13 второго яруса уже заполняются снизу через четыре межполостных канала 14 и через два питателя от стояка 3 сверху. В этом случае площадь поперечного сечения полости 7 стояка 3 должна быть равна сумме площадей поперечного сечения 4-х каналов 14 и двух питателей 2, но для гарантийного заполнения металлом рабочих полостей 13 формстержней 1 площадь сечения стояка 3 берется несколько больше, (в 1,161,2 раза). Аналогичный процесс заполнения металлом рабочих полостей 13 нроисходит и в каждом последующем, яруса.

В предложенном устройстве каждая вьпиележащая форма 1 играет роль прибыли и подпитывает металлом Ниже лежащие формы 1. С этой же целью в

каждом стержне 9 песчаной стойки 6 предусмотрены выпары 27, а в крьппке 30 выпары 31, играющие роль прибылей

Предложенный процесс направленного затвердевания металла по указанной схеме создает высокую плотность отливок к обеспечивает их необходимое качество. ) Кроме того, конструкция формы и процесс заливки дает возможность полностью

зоотводных каналов 12, межполостных кайалов 14 и еще не заполненные рабочие полости 13, а также отверстия 23 жакета 5. Причем отсутствие газа В рабо1S чих полостях 13, в свою очередь, умеаы . шает брак и улучшает качество отливки.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

W

фиг.З

Авторы

Даты

1983-01-15—Публикация

1981-06-19—Подача