I

Изобретение относится к литейному производству, в частности к оборудованию и технологической оснастке кокильного лнтья.

По основному авт. св. № 772701 известна литейная стопочная форма, включающая секционные кокили, крышку и центровой стержень, образующий полость стояка с системой литниковых ходов к полостям форм, и с выступами, образующими местные пережимы поперечного сечения стояка, в которой пережимиые выступы со стороны верхних поверхностей снабжены вертикально установленными центровыми полыми стаканами, верхние торцы которых в промежуточных полостях стояка расположены под нияагам поверхностями смежных верхних пережимных выступов, а верхний торец стакана- в верхней полости стояка расположен ниже верхнего торца центрового стержня И .

Недостатком такой стопочной формы является то, что вертикально установленные полые стаканы по всей высоте центрового стержня расположены соосно, вследЬтвие чего жидкий металл при заливке имеет возможность

попадать сразу из заливочного ковша в полости нижней секции. В этом случае имеет место большая высота (от сливного отверстия заливочного ковша до полости нижней секции формы) падения заливочной струи, и расплав, ие встречая на пути падения никаких преград, приобретает под действием сил тяготения значительную кинетическую энергию и скорость, при этом возникает повьпиеиный гидравлический удар струи металла, под воздействием которой происходит интенсивный размыв и разрушение песчаного центрового стержня, что является причиной .засо.рения: и возникновения брака металла отливок.

Особенно большое отрицательное воздействие отмеченных недостатков сказывается при использовании крупных литейных стопочных форм.

Цель изобретения - уменьшение кинетической энергии заливочной струи при заполне НИИ формы расплавом и повышение качества отливок.

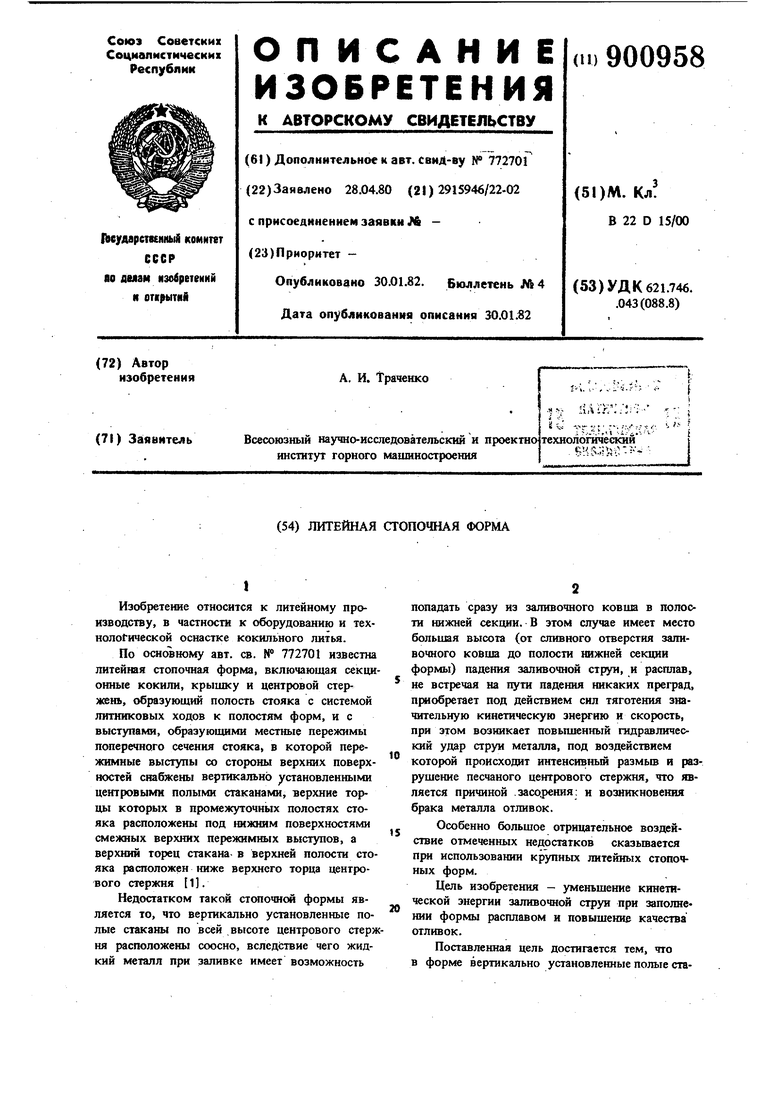

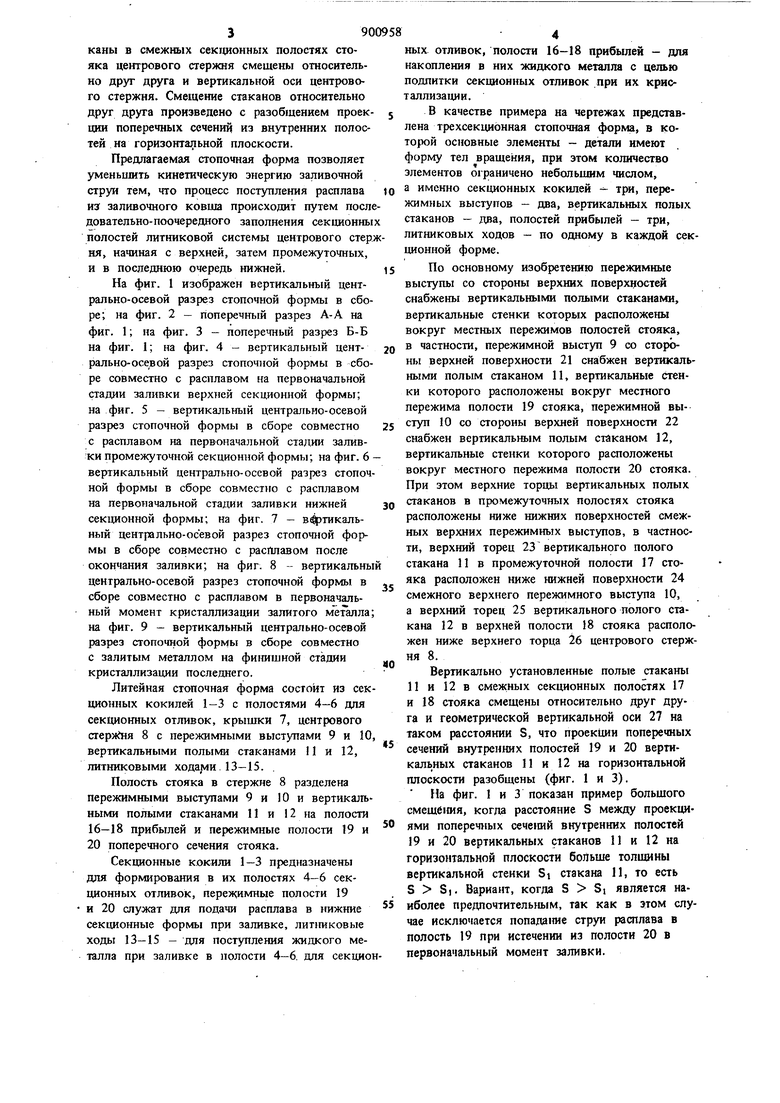

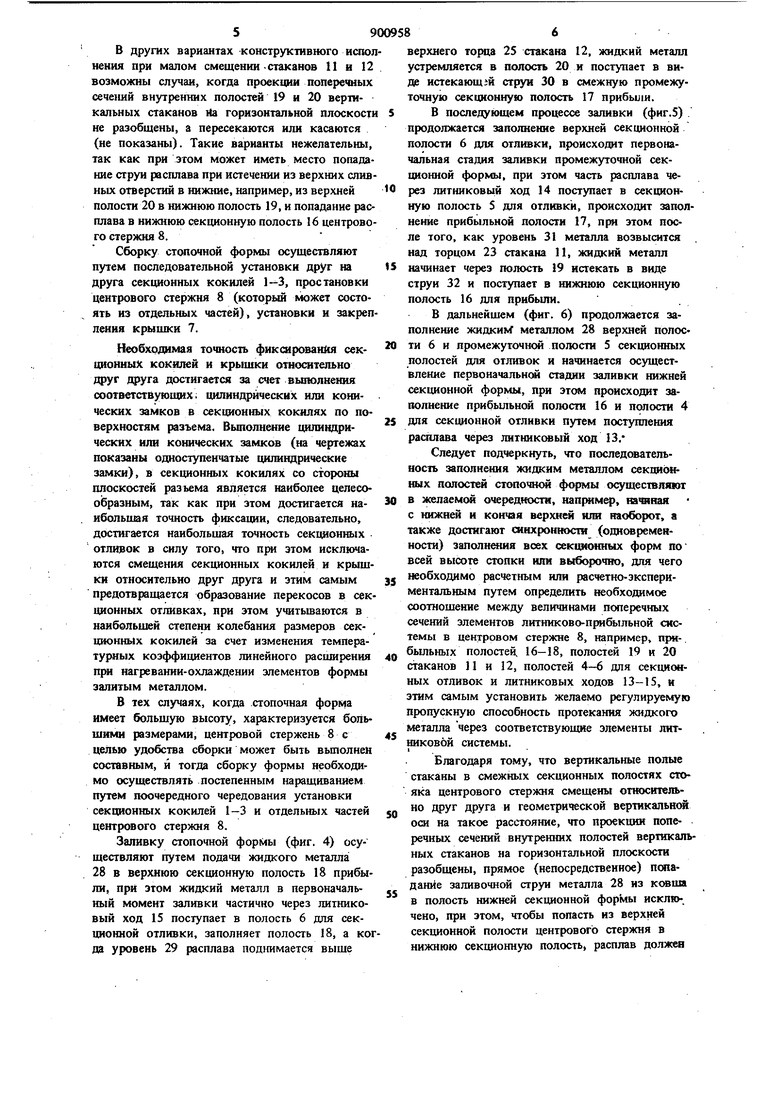

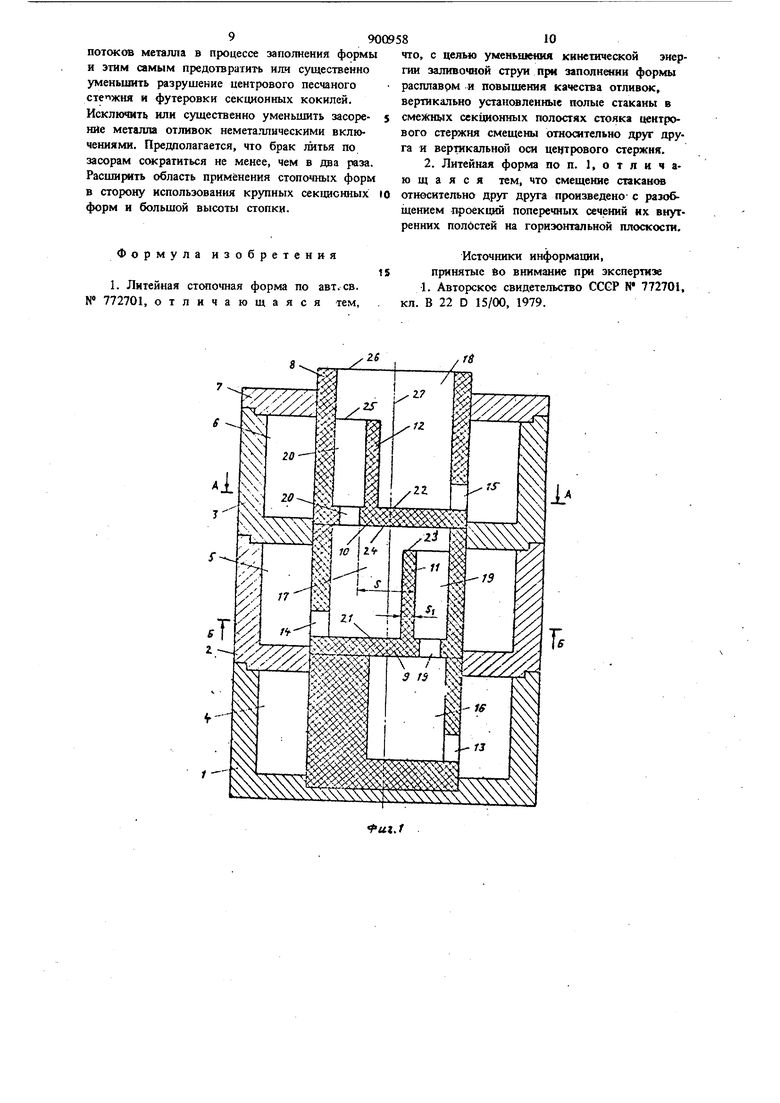

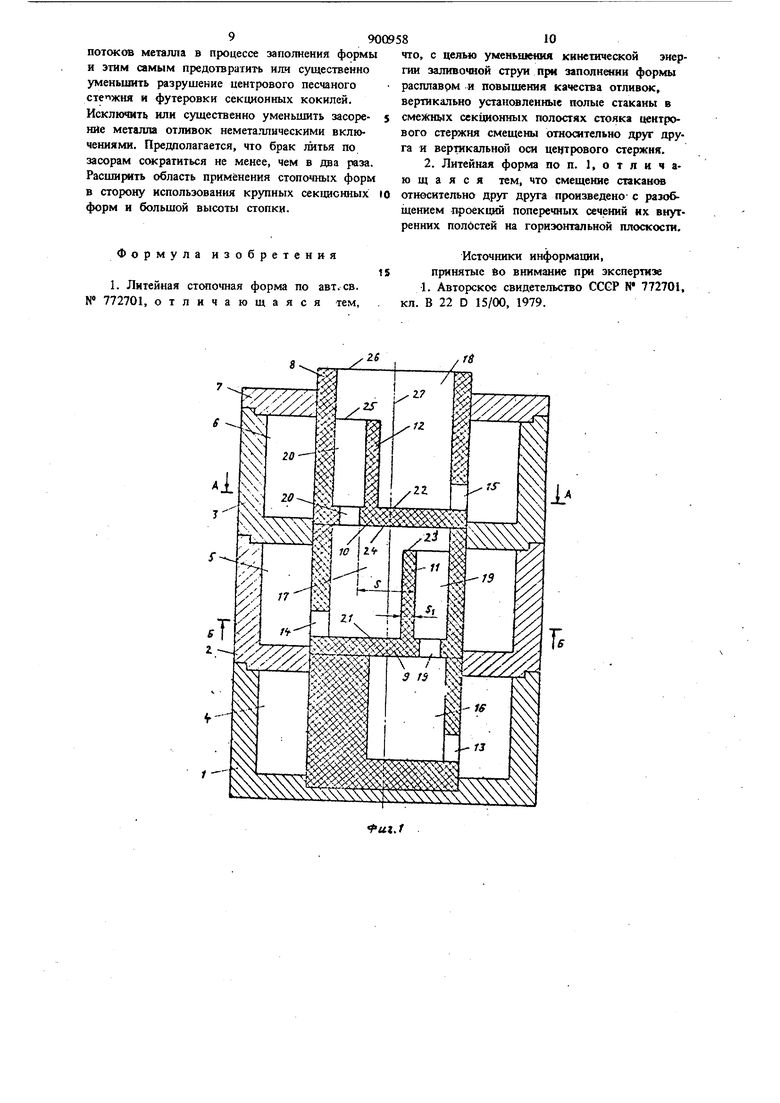

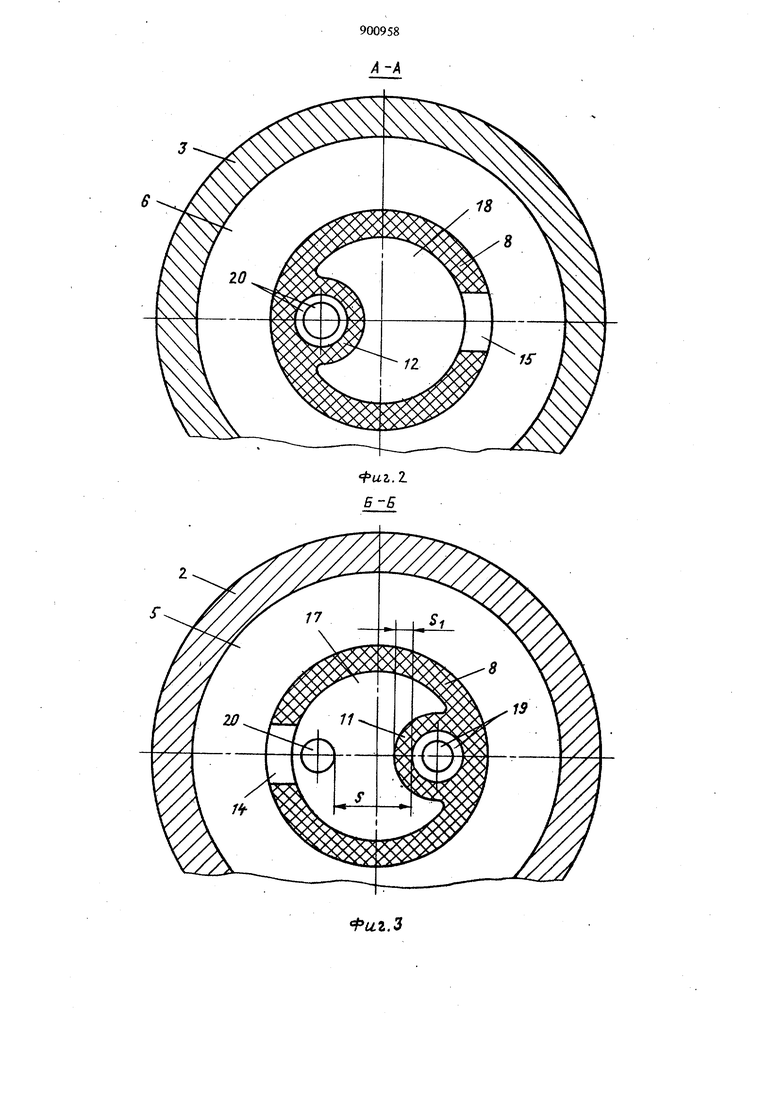

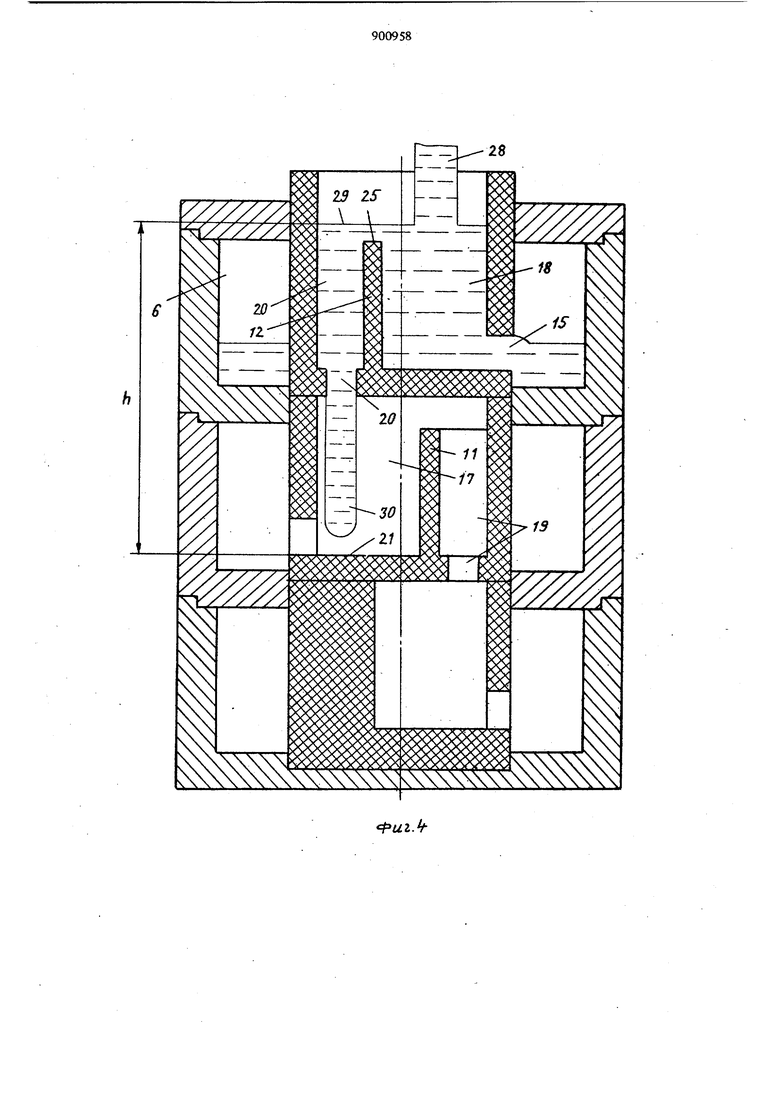

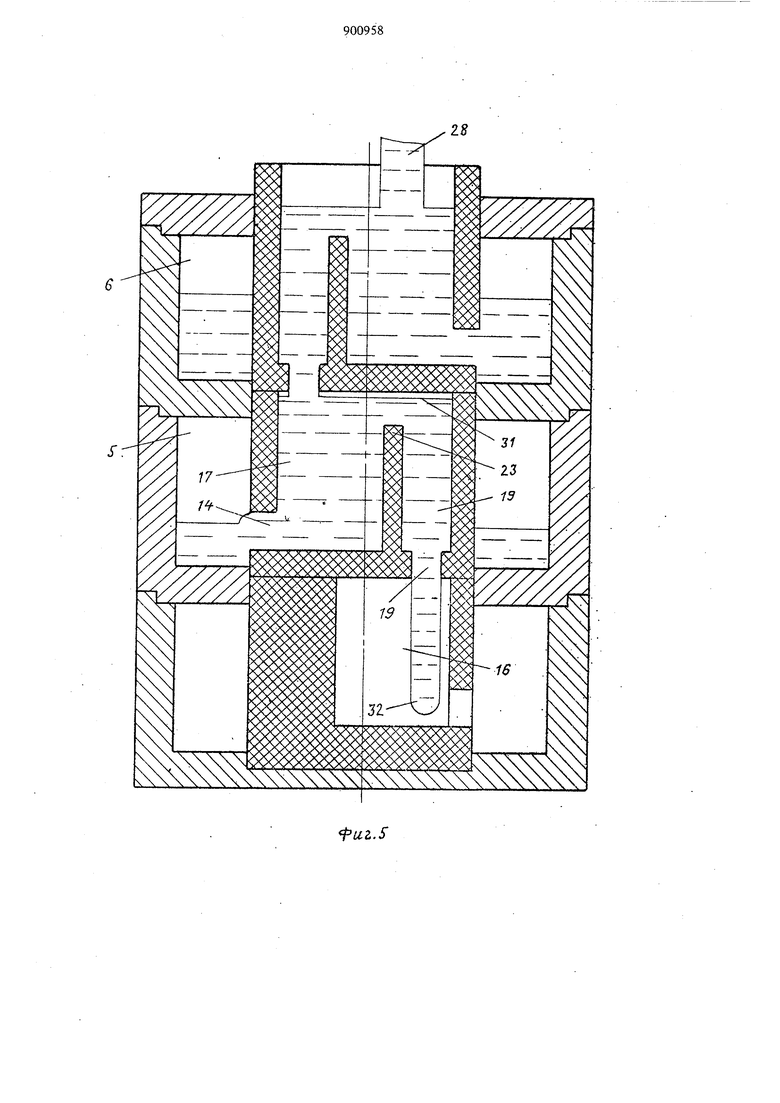

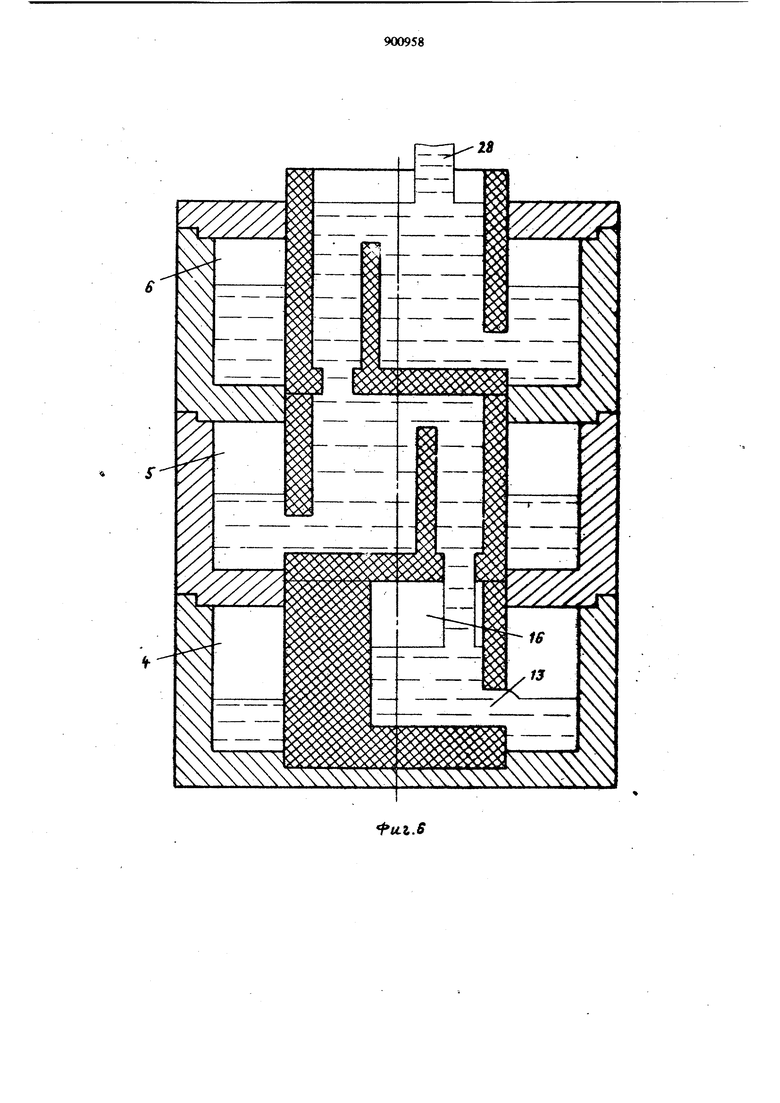

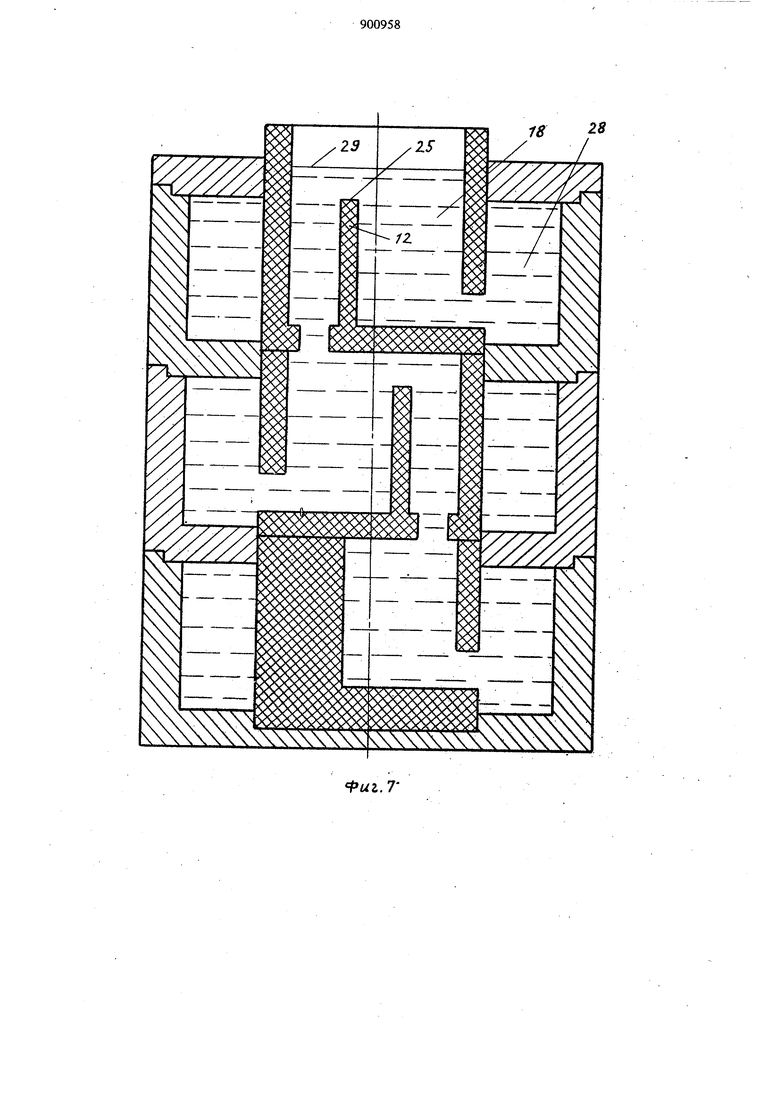

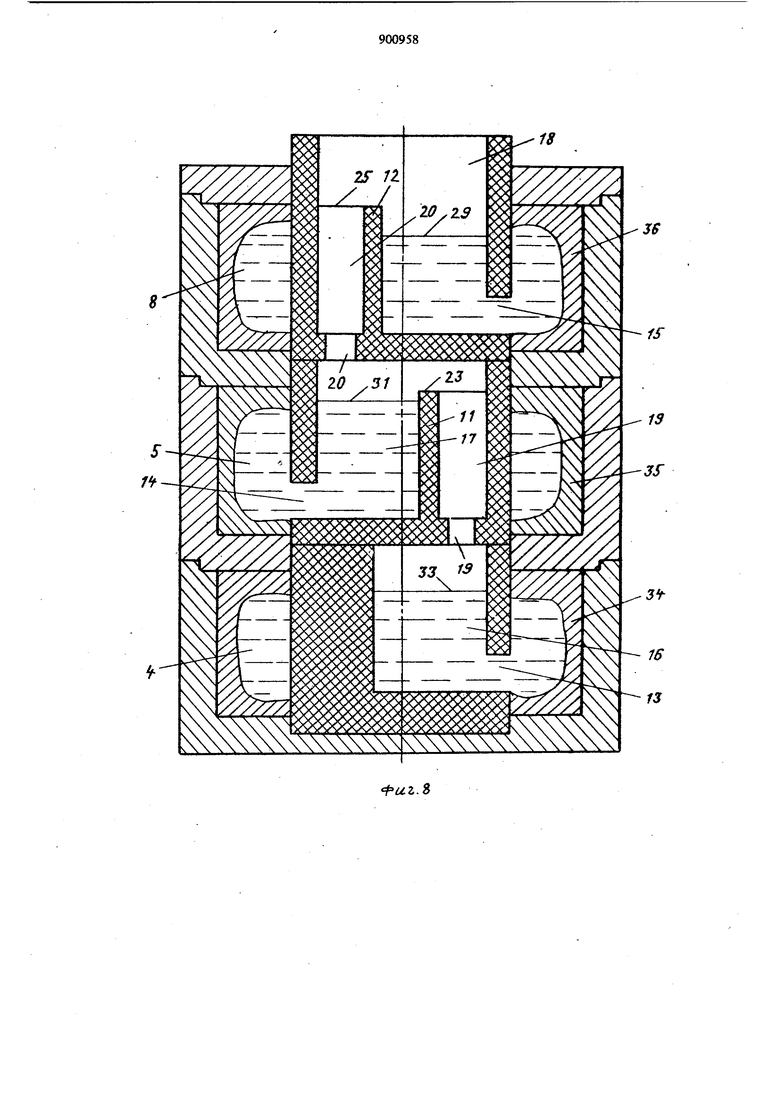

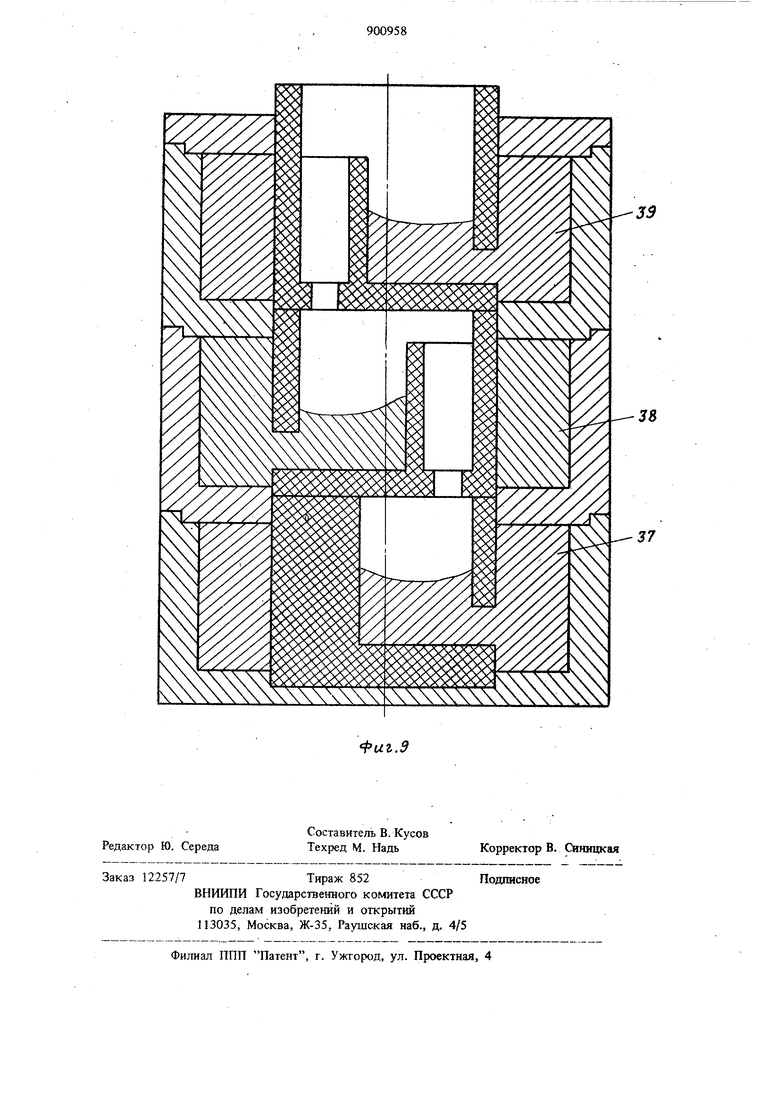

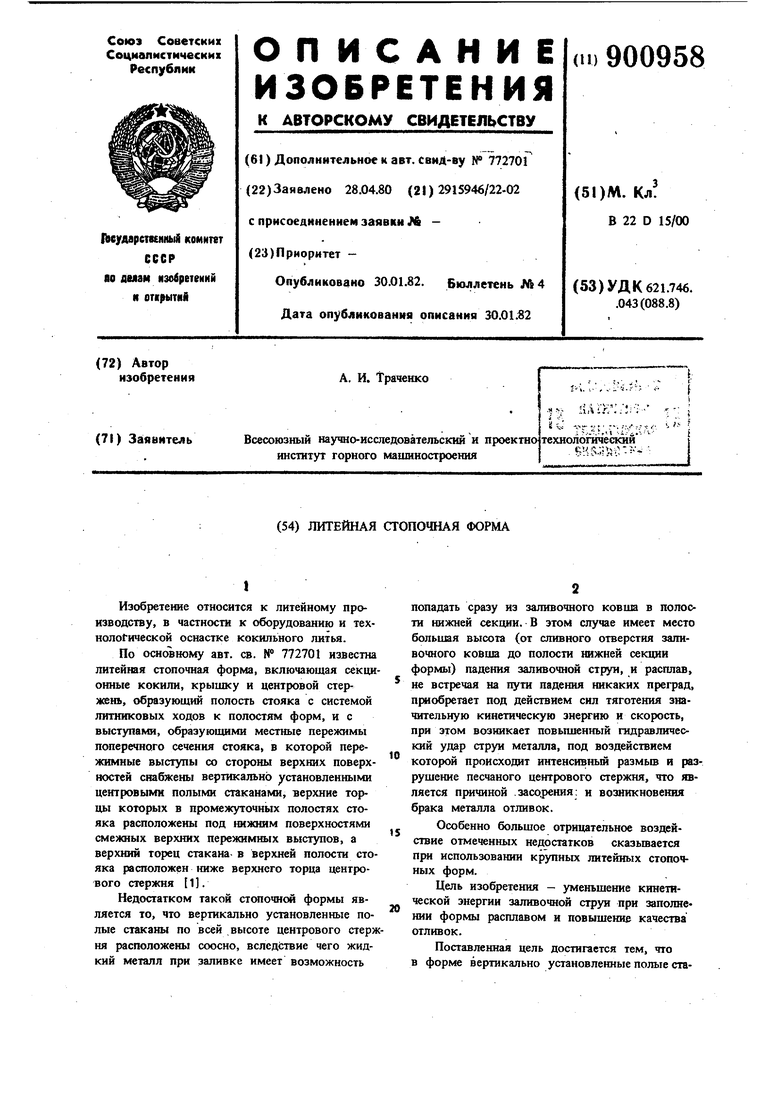

Поставленная цель достигается тем, что в форме вертикально установленные полые ста390каны в смежных сек1щонных полостях стояка центрового стержня смещены относительно яруг друга и вертикальной оси центрового стержня. Смещение стаканов относительно друг друга произведено с разобщением проекции поперечных сечений из внутренних полостей на горизонтальной плоскости. Предлагаемая стопочная форма позволяет уменьщить кинетическую энергию заливочной струи тем, что процесс поступления расплава из заливочного ковша происходит путем после довательно-поочередного заполнения секционны полостей литниковой системы центрового стер ня, начиная с верхней, затем промежуточных, и в последнюю очередь нижней. На фиг. 1 изображен вертикальный центрально-осевой разрез стопочной формы в сборе; на фиг. 2 - поперечный разрез А-А на фиг. 1; на фиг. 3 - поперечный разрез Б-Б на фиг. 1; Fia фиг. 4 - вертикальный центрально-осе,вой разрез стопочной формы в сборе совместно с расплавом на первоначальной стадии заливки верхней секционной формы; на фиг. 5 - вертикальный центрально-осевой разрез стопочной формы в сборе совместно с расплавом на первоначальной стадии заливки промежуточной секционной формы; на фиг. 6 вертикальный центрально-осевой разрез стопоч ной формы в сборе совместно с расплавом на первоначальной стадии заливки нижней секционной формы; на фиг. 7 - вфтикальный центрально-осевой разрез стопочной формы в сборе совместно с расплавом после окончания заливки; на фиг. 8 - вертикальны центрально-осевой разрез стопочной формы в сборе совместно с расплавом в первоначальный момент кристаллизации залитого металла на фиг. 9 - вертикальный центрально-осевой разрез стопочной формы в сборе совместно с залитым металлом на фи1шшной стадии кристаллизации последнего. Литейная стопочная форма состоит из сек ционных кокилей 1-3 с полостями 4-6 для секционных отливок, крышки 7, центрового 8 с пережимными выступами 9 и 10 вертикальными полыми стаканами II и 12, литниковыми ходами 13-15. Полость стояка в стержне 8 разделена пережимными выступами 9 и 10 и вертикальными полыми стаканами 11 и 12 на полости 16-18 прибылей и пережимные полости 19 и 20 поперечного сечения стояка. Секционные кокили 1-3 предназначены для формирования в их полостях 4-6 секционных отливок, пережимные полости 19 и 20 служат для подачи расплава в нижние секционные формы при заливке, литниковые ходы 13-15 - для поступления жидкого металла при заливке в полости 4-6. для секцио ных отливок, полости 16-18 прибылей - дпя накопления в них жидкого металла с целью подпитки секционных отливок при их кристаллизации. В качестве примера на чертежах представлена трехсекционная стопочная форма, в которой основные элементы - детали имеют форму тел вращения, при этом количество элементов ограничено небольцщм числом, а именно секционных кокилей - три, пережимных выступов - два, вертикальных полых стаканов - два, полостей прибылей - три, литниковых ходов - по одному в каждой секционной форме. По основному изобретению пережимные выступы со стороны верхних поверхностей снабжены вертикальными полыми стаканами, вертикальные стенки которых расположены вокруг местных пережимов полостей стояка, в частности, пережимной выступ 9 со стороны верхней поверхности 21 снабжен вертикальными полым стаканом 11, вертикальные стенки которого расположены вокруг местного пережима полости 19 стояка, пережимной выступ 10 со стороны верхней поверхности 22 снабжен вертикальным полым стаканом 12, вертикальные стенки которого расположены вокруг местного пережима полости 20 стояка. При этом верхние торцы вертикальных полых стаканов в промежуточных полостях стояка расположены ниже нижних поверхностей смежных верхних пережимных выступов, в частности, верхний торец 23 вертикального полого стакана 11 в промежуточной полости 17 стояка расположен ниже нижней поверхности 24 смежного верхнего пережимного выступа Ш, а верхний торец 25 вертикального полого стакана 12 в верхней полости 18 стояка расположен ниже верхнего торца 1б центрового стержня 8. Вертикально установленные полые стаканы 11 и 12 в смежных секционных полостях 17 и 18 стояка смещены относительно друг друга и геометрической вертикальной оси 27 на таком расстоянии S, что проекции поперечных сечений внутренних полостей 19 и 20 вертикальных стаканов 11 и 12 на горизонтальной плоскости разобщены (фиг. 1 и 3). Па фиг. 1 и 3 показан пример большого смещения, когда расстояние S между проекциями поперечных сечегай внутренних полостей 19 и 20 вертикальных стаканов 11 и 12 на горизонтальной плоскости больше толщины вертикальной стенки Si стакана 11, то есть S S). Вариат, когда S Si является наиболее предпочтительным, так как в этом случае исключается попада1ше струи расплава в полость 19 при истечении из полости 20 в первоначальный момент заливки.

В других вариантах коиструктивного исполнения при малом смещении-стаканов 11 и 12 возможны случаи, когда проекции поперечных сече1шй внутренних полостей 19 и 20 вертикальных стаканов ita горизонтальной плоскости не разобщены, а пересекаются или касаются (не показаны). Такие варианты нежелательны, так как при зтом может иметь место попадание струи расплава при истечении из верхних сливных отверстий в нижние, например, из верхней полости 20 в нижнюю полость 19, и попадание расплава в нижнюю секционную полость 16 центрового стержня 8.

Сборку стопочной формы осуществляют путем последовательной установки друг на друга секционных кокилей 1-3, простановки центрового стержня 8 (который может состоять из отдельных частей), установки и закреплеиия крышки 7.

Необходимая точность фиксирования секциониых кокилей и крышки относительно лруг достигается за счет выполнения соответствующих; цилиндрических или конических замков в секщюнных кокилях по поверхностям разъема. Вьшолнение щигандрических или конических замков (на чертежах показаны одноступенчатые цилиндрические замки), в секционных кокилях со стороны плоскостей разьема является наиболее целесоо(5разным, так как при зтом достигается наибольшая точность фиксации, следовательно, достигается наибольшая точность секционных отливок в силу того, что при этом нсключаются смещения секционных кокилей и крышки относительно друг друга и зтим самым предотвращается образование перекосов в секlOfOHHbix отливках, при этом учитьшаются в наибольшей степени колебания размеров секционных кокилей за счет изменения температу жых коэффициентов линейного расширения пря нагревании-охлаждении элементов формы залитым металлом.

В тех случаях, когда стопочная форма имеет большую высоту, характеризуется большими размерами, центровой стержень 8 с целью удобства сборки может быть вьтолнен составным, и тогда сборку формы необходимо осуществлять постепенным наращиванием путем поочередного чередования установки секционных кокилей 1-3 и отдельных частей центрового стержня 8.

Заливку стопочной форМы (фиг. 4) осуществляют путем подачи жидкого металла 28 в верхнюю секционную полость 18 прибыли, при зтом жидкий металл в первоначальный момент заливки частично через литниковый ход 15 поступает в полость 6 для секционной отливки, заполняет полость 18, а когда уровень 29 расплава под1шмается выше

верхнего торца 25 стакана 12, жидкий металл устремляется в полость 20 и поступает в виде истекающей струи 30 в смежную промежуточную секционную полость 17 прибьи1И.

В последующем прюцессе заливки (фиг.5) продолжается заполнение верхней секционной полости 6 для отливки, происходит первоначальная стадия заливки промежуточной секционной формы, при этом часть расплава через литниковый ход 14 поступает в секционную полость 5 для отливки, происходит заполнение прибыльной полости 17, п|ж этом после того, как уровень 31 металла возвысится над торцом 23 стакана 11, жидкий металл начинает через полость 19 истекать в виде струи 32 и поступает в нижнюю секционную полость 16 для прибьши.

В дальнейшем (фиг. 6) продолжается заполнение жидки металлом 28 верхней полости 6 и промежуточ1юй полости 5 секционных полостей для отливок и начинается осуществление первоначальной стадии заливки нижней секционной формы, при происходит заполнение прибыльной полости 16 и полости 4 для секционной отливки путем поступления расплава через литниксжый ход 13.

Следует подчеркнуть, что последшательность заполнения жидким металлом секционных полостей стопочной формы осуществляют в желаемой очередности, нап{жмер, начиная с нижней и кончая верхнш или наоборот, а также достигают синхронности (одновременности) заполнения всех секционных форм по всей высоте стопки или выборочно, для чего необходимо расчетным или расчетно-экспериментальным путем определить необходимое соотношение между величинами поперечных сечений элементов литниково-прибыльной системы в центровом стержне 8, например, прибыльных полостей, 16-18, полостей 19 и 20 стаканов 11 и 12, полостей 4-6 для секционных отливок и литниковых ходов 13-15, и этим самым установить желаемо регулируемую пропускную способность протекания жидкого металла через соответствующие элементы литниковой системы.

I

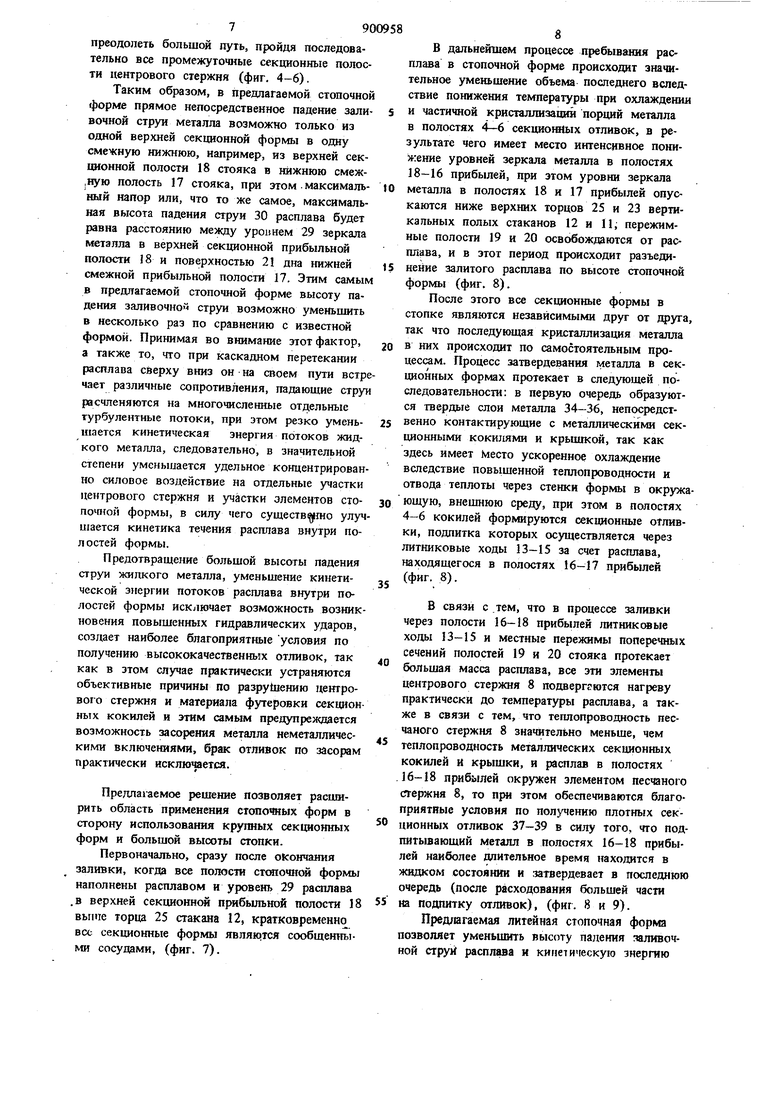

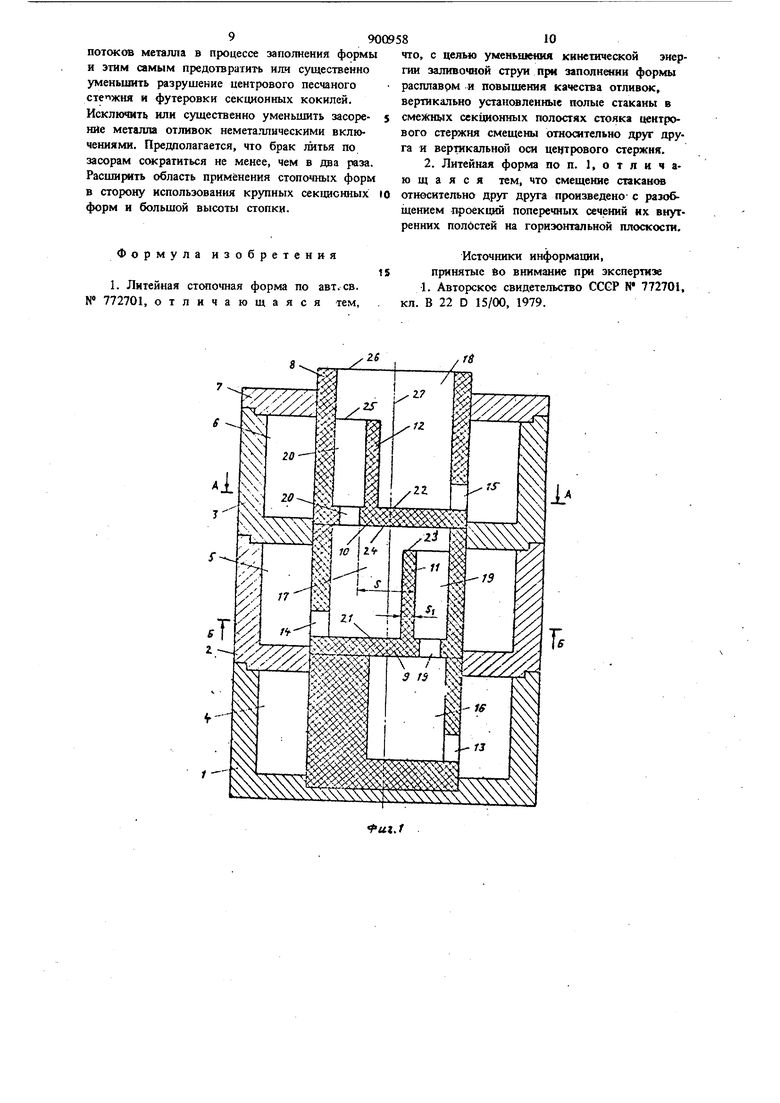

Благодаря тому, что вертикальные полые стаканы в смежных секционных полостях стояка центрового стержня смещены относительно друг друга и геометрической вертикальной оси на такое расстояние, что проекции поперечных сечений внутренних полостей вертикальных стаканов на горизонтальной плоскости разобщены, прямое (непосредственное) попадание заливочной струи металла 28 из ковша в полость нижней секционной формы исклго-. чено, при этом, чтобы попасть из верхней секционной полости центрового стержня в нижнюю секционную полость, расплав должен 790 преодолеть большой путь, пройдя последовательно все промежуточные секционные полости центрового стержня (фиг. 4-6). Таким образом, в предлагаемой стопочной форме прямое непосредственное падение залиночной струи металла возможно только из одной верхней секционной формы в одну смежную нижнюю, например, из верхней секционной полости 18 стояка в нижнюю смеж,ную полость 17 стояка, при этом максимальный напор или, что то же самое, максимальная высота падения струи 30 расплава будет равна расстоянию между уровнем 29 зеркала металла в верхней секционной прибыльной полости 8 и поверхностью 21 дна 1тжней смежной прибыльной полости 17, Этим самым в предлагаемой стопочной форме высоту падения заливочном струи возможно уменьшить в несколько раз по сравнению с известной формой. Принимая во внимание этот фактор, а также то, что при каскадном перетекании расплава сверху вниз он на своем пути встре чает различные сопротивления, падающие струи расчленяются на многочисленные отдельные турбулентные потоки, при этом резко уменьшается кинетическая энергия потоков жидкого металла, следовательно, в значительной степени уменьшается удельное концентрирован но силовое воздействне на отдельные участки центрового стержня и зчастки элементов стопооюй формы, в силу чего сушеств шо улуч шается кинетика течения расплава внутри полостей формы. Предотвращение большой высоты падения струи жидкого металла, уменьшение кинетической энергии потоков расплава внутри полостей формы исключает возможность возникновения повышенных гидравлических ударов, создает наиболее благоприятные условия по получению высококачественных отливок, так как в этом случае практически устраняются объективные причины по разрушению центрового стержня и материала футеровки секцион ных кокилей и этим самым предупреждается возможность засорения металла неметаллическими включениями, брак отливок по засорам практически исключается. Предлагаемое решение позволяет расширить область применения стопочных форм в сторону использования крупных секционных форм и большой высоты стопки. Первоначально, сразу после окончания заливки, когда все полоста стсшочной формы наполнены расплавом и уровень 29 расплава .в верхней секционной прибыльной полости 18 выше торца 25 стакана 12, кратковременно Bct секционные формы являк тся сообщешп.ми сосудами, (фиг. 7). В дальнейшем процессе пребывания расплава в стопочной форме происходит значительное уменьшение объема- последнего вследствие понижения температуры при охлаждении и частичной кристаллизации порций металла в полостях 4-6 секциош ых отливок, в результате чего имеет место интенсивное понижение уровней зеркала металла в полостях 18-16 прибылей, при этом уровни зеркала металла в полостях 18 и 17 прибылей опускаются ниже верхних торцов 25 и 23 вертикальных полых стаканов 12 и II; пережимные полости 19 и 20 освобождаются от расплава, и в зтот период происходит разъединение залитого расплава по высоте стопочной формы (фиг. 8). После этого все секционные формы в стопке являются независимыми друг от прута, так что последующая кристаллизация металла в них происходит по самостоятельным процессам. Процесс загеердевания металла в секционных формах протекает в следующей последовательности: в первую очередь образуются твердые слои металла 34-36, непосредственно контактирующие с металлическими секционными кокилями и крьпикой, так как здесь имеет Место ускоренное охлаждение вследствие повышенной теплопроводности и отвода теплоты через стенки формы в окружающую, внешнюю среду, при этом в полостях 4-6 кокилей формируются секционные оТливки, подпитка которых осуществляется через литниковые ходы 13-15 за счет расплава, находящегося в полостях 16-17 прибылей (фиг. 8). В связи с .тем, что в процессе заливки через полости 16-18 прибылей литник еж ые ходы 13-15 и местные пережимы поперечных сечений полостей 19 и 20 стояка протекает большая масса расплава, все эти элементы центрового стержня 8 подверггются нагреву практически до температуры расплава, а также в связи с тем, что теплопроводность песчаного стержня 8 значительно меньше, чем теплопроводность металлических секционных кокилей и крышки, и расплав в полостях .16-18 прибылей окружен элементом песчаного сггержня 8, то при этом обеспечиваются благоприятные условия по получению плотных секционных отливок 37-39 в силу того, что подпитывающий металл в полостях 16-18 прибылей наиболее длительное время находится в жидком состоянии и затвердевает в последнюю очередь (после расходования большей части на подпитку отливок), (фиг. 8 и 9). Предлагаемая литейная стопочная форма позволяет уменьшить высоту падения яаливочной струй расплава и кинетическую энергию

9900958О

потоков металла в процессе заполнения формычто. с цель уменьшения

и этим самым предотвратить или существеннопш заливочной струн при заполнении формы

уменьшить разрушение центрового песчаного расплавом -и повышения качества отливок,

степжня и футеровки секционных кокилей.вертикально установленные полые стаканы в

Исключить или существенно уменьшить засоре- sсмежных секционных полостях стояка центрош Гмета. отливок неметаллическими вклю-вого стержня смешень, относительно друг дручениями. Предполагается, что брак штья пога и вертикальной оси центрового стержня засорам сократиться не менее, чем в два раза.2. Литейная форма по п. 1. о т л и ч аРаспарить область применения стопочных формю щ а я с я тем. что смещение

в сторону использована крупных секционных Юотносительно друг уга произведено с разобLPM и большой высоты стопки.Щением проекций поперечных сечении их внутформ и оольшо полбстей иа горизонтальной плоскоста. Формула изобретения 1. Литейная стопочная форма по авт. св. № 772701. отличающаяся тем, Источники информации. ,5принятые йо внимание при экспертизе 1. Авторскс« свидетельство СССР N 772701. кл. В 22 D 15/00. W/y.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная стопочная форма | 1979 |

|

SU772701A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

| Литейная стопочная форма | 1974 |

|

SU485822A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| ЛИТЕЙНАЯ МНОГОМЕСТНАЯ КЕРАМИЧЕСКАЯ ФОРМА | 1990 |

|

RU2017562C1 |

| Центробежная литейная машина с вертикальной осью вращения | 1987 |

|

SU1426695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

A-A

Фи1.2. Б-Б

.З r-:ru риг. 28

Авторы

Даты

1982-01-30—Публикация

1980-04-28—Подача