1

Изобретение относится к области, производства полупроводниковых приборов и может быть иснользовано для полировки полупроводниковых пластин.

Известны станки для двусторонней шлифовки пластин, содержащие два шлифовальника и механизм перемещения пластин, выполненный в виде бесконечной ленты с отверстиями, в которых устанавливаются пластины.

Недостаток известных станков заключается в том, что вращающийся с больщой скоростью инструмент непосредственно воздействует на обрабатываемую пластину, в результате этого в пластинах наблюдаются трещины и деформированные слои, часты повреждения пластин, особенно тонких; из-за износа инструмента необходима периодическая правка илн замена его.

Цель изобретения - повышение качества полировки и увеличение производительности.

Эта цель достигается тем, что инструменты выполнены в виде составных соединенных между собой, вращающихся в противоположных направлениях дисков, закрепленных на полых пильзах так, что они образуют гарантированный зазор с обрабатываемой пластикой, причем оба диска снабжены чередующимися кольцевыми канавками и выступами, образующими между упомянутыми дисками лабиринтную полость, имеющую отверстия в рабочую зону и отверстие в магистраль подачи абразивной суспензии.

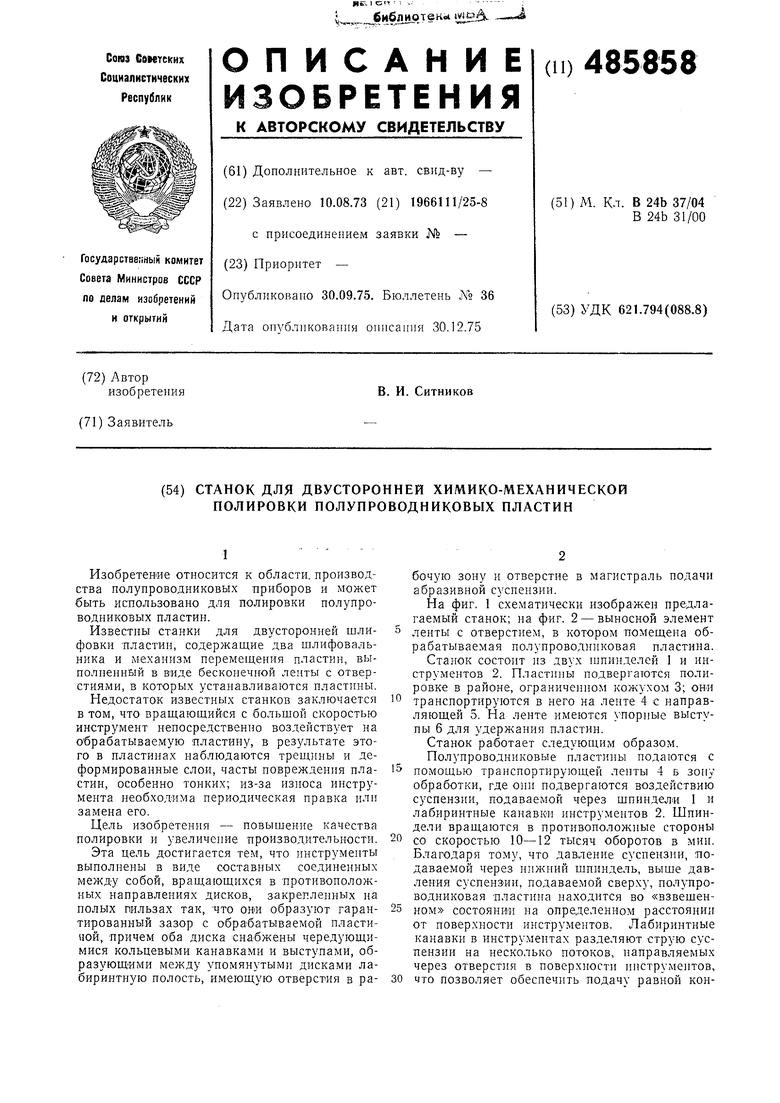

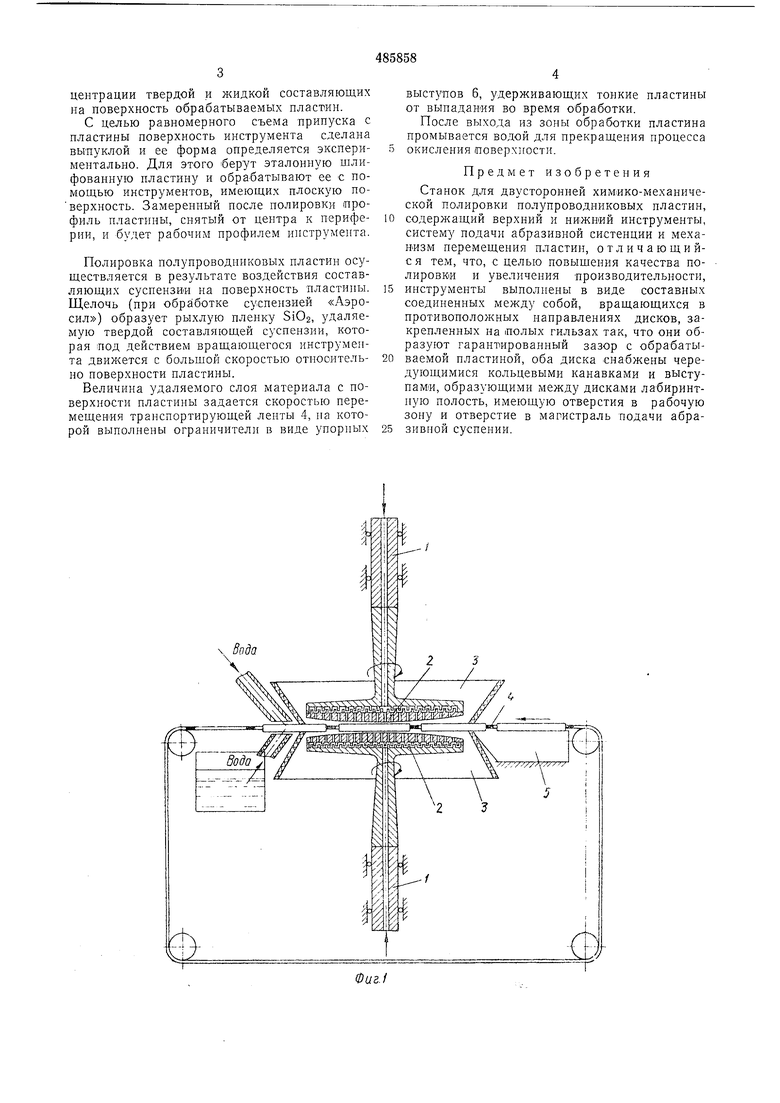

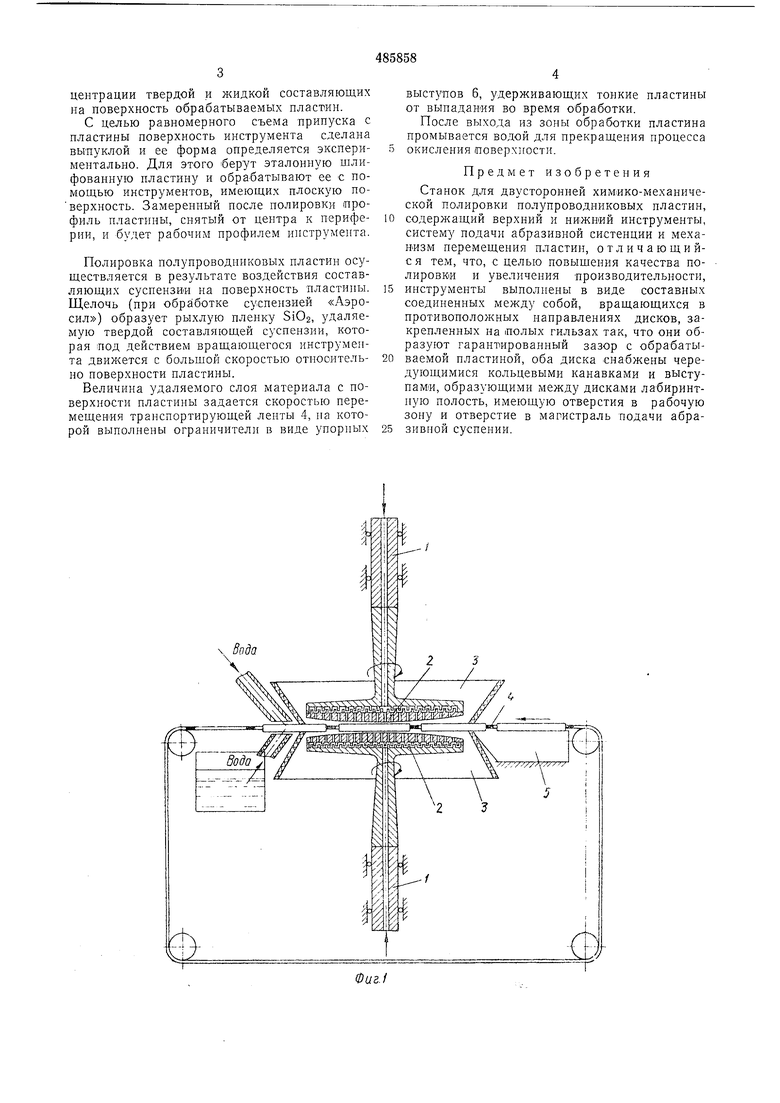

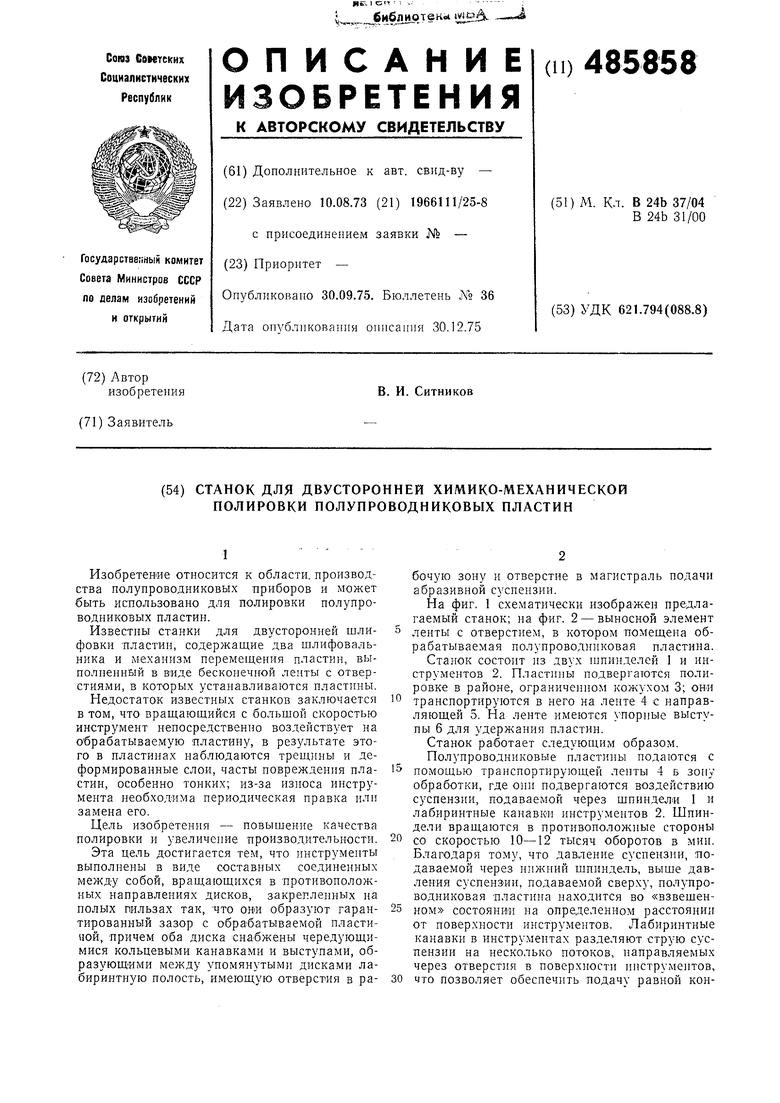

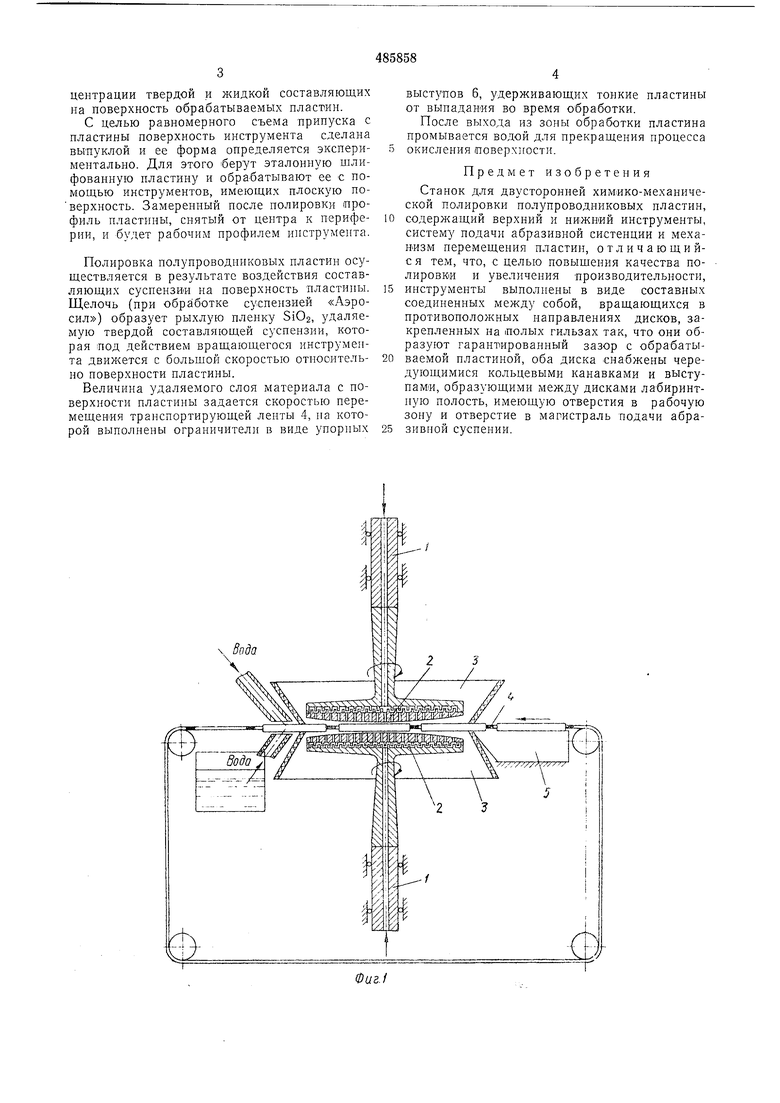

На фиг. 1 схематически изображен предлагаемый станок; на фиг. 2 - выносной элемент ленты с отверстием, в котором помещена обрабатываемая полупроводниковая пластина.

Станок состоит двух ншинделей 1 и инструментов 2. Пластины подвергаются полировке в районе, ограниченном кожухом 3; они транспортируются в него на ленте 4 с направляющей 5. На ленте имеются упорные выступы 6 для удержания пластин.

Станок работает следующим образом.

Полупроводниковые нластнны подаются с помощью транспортирующей ленты 4 Б зону обработки, где они подвергаются воздействию суспензии, подаваемой через щпиндел1И 1 и лабиринтные канавки инструментов 2. Шниндели вращаются в противоположные стороны со скоростью 10-12 тысяч оборотов в мин. Благодаря тому, что давление суспензии, подаваемой через н.ижний шпиндель, выше давления суспензии, подаваемой свер.ху, полупроводниковая пласти1га находится во «взвешенном состоянии на определенном расстоянии от поверхности инструментов. Лабиринтные канавки в инструментах разделяют струю суспензии на несколько потоков, направляемых через отверстня в поверхности ннструментов, что позволяет обеспечить подачу равной концентрации твердой и жидкой составляющих на поверхность обрабатываемых пластин.

С целью равномерного съема нрипуска с пластины поверхность инструмента сделана выпуклой и ее форма определяется экспериментально. Для этого берут эталонную шлифованную пластину и обрабатывают ее с помощью инструментов, имеющих плоскую поверхность. Замеренный после полировки профиль пластины, снятый от центра к периферии, и будет рабочим профилем инструмента.

Полировка полупроводниковых пластин осуществляется в результате воздействия составляющих суспензии на поверхность пластипы. Щелочь (при обработке суспензией «Аэросил) образует рыхлую пленку SiO2, удаляемую твердой составляющей суспензии, которая :под действием вращающегося инструмента движется с большой скоростью отнооительно поверхности пластины.

Величина ухТ,аляемого слоя материала с поверхности пластины задается скоростью перемещения транспортирующей ленты 4, на которой выполнены ограничители в виде упорных

выступов 6, удерживающих тонкие пластины от выпадания во время обработки.

После выхода из зоны обработки пластина промывается водой для прекращения процесса окисления поверхности.

Предмет изобретения

Станок для двусторонней хим«ко-механической полировки полупроводниковых пластин, содержащий верхний и нижний инструменты, систему подачи абразивной систенции и механизм перемещения пластин, отличающийс я тем, что, с целью повышения качества полировки и увеличения производительности, инструменты выполнены в виде составных соединенных между собой, вращающихся в противоположных направлениях дисков, закрепленных иа полых гильзах так, что они образуют гарантированный зазор с обрабатываемой пластиной, оба диска снабжены чередующимися кольцевыми канавками и выступами, образующими между дисками лабиринтную полость, имеющую отверстия в рабочую зону и отверстие в магистраль подачи абразивной суспении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двухсторонней обработки плоских поверхностей | 1979 |

|

SU861037A1 |

| Устройство для двусторонней обработки деталей | 1982 |

|

SU1024244A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Устройство для шлифования и полирования деталей | 1981 |

|

SU971637A1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1114531A1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2295798C2 |

| Устройство для двухсторонней очистки плоских изделий | 1977 |

|

SU776665A1 |

| Устройство для гидравлической очистки плоских изделий | 1977 |

|

SU710671A1 |

| Устройство для двусторонней обработкипОлупРОВОдНиКОВыХ плАСТиН | 1979 |

|

SU851556A1 |

| Устройство для подачи абразивной суспензии | 1976 |

|

SU1279803A1 |

Фиг.1

А

Авторы

Даты

1975-09-30—Публикация

1973-08-10—Подача