1

Изобретение относится к области абразивной обработки и может быть использовано в электронной промышленности для шлифовки и полировки полупроводниковых пластин или стекол фотошаблонов.

Известно устройство для двусторонней обработки плоских поверхностей деталей между двумя притирами, во враш;аюшемся верхнем из которых по его периферии выполнена кольцевая канавка с каналами в ее дниш,е для подачи абразивной суспензии в зону обработки 1.

Недостатками этого устройства являются периодичность подачи абразивной суспензии в рабочую зону, неравномерность смачивания шлифовальников, обусловленная зависимостью в значительной степени от числа оборотов враш,ения шлнфовальника.

Периодичность подачи суспензии из каждого питаюш,его канала приводит к разнотолш,инности слоя абразивной суспензии на шлифовальниках, что отрицательно сказывается на качестве обработанных поверхностей и скорости обработки, особенно это проявляется при химико-механической полировке.

и,елью настояш,его нзобретения является повышение качества обработки.

Указанная цель достигается тем, что днище канавки выполнено в виде секторов с

винтовой поверхпостью, заканчнваюш,ейся отверстием канала для распределения абразивной суспензии с одной стороны, а с другой - вертикальной плоскостью, касательной к образуюш,ей отверстия близлежашего канала, при этом сечение каналов для подачи абразивной суспензии выполнено регулируемым. Боковые стенки кольцевой канавки выполнены с наклоном к цент10 ру верхнего притира.

Такое конструктивное исполнение верхнего врашаюшегося притира в устройстве для двусторонней обработки позволяет использовать силы инерции, возникающие при враш,ении абразивной суспензии по винтовой линии, чем достигается повышенное давление в зоне отверстия питающего канала, способствующее прокачиванию абразивной суспензии в рабочую зону, расположенную между верхним и нижним притирами, и расходовать поданную в кольцевую канавку дозу абразивной суспензии только за один полный оборот притира и тем самым обеспечить непрерывную подачу суспензии в рабочую зону, в результате чего увеличивается эффективность распределения абразивной суспензии на рабочие поверхности устройства и тем самым повы30 шается качество обработки.

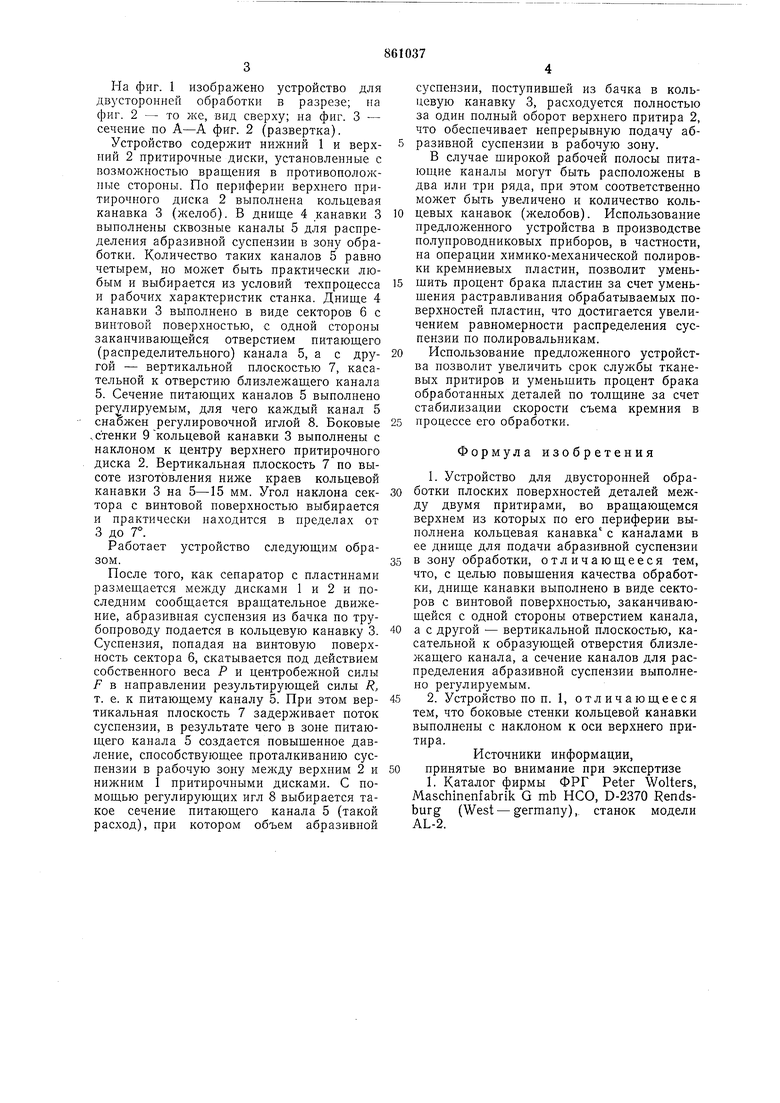

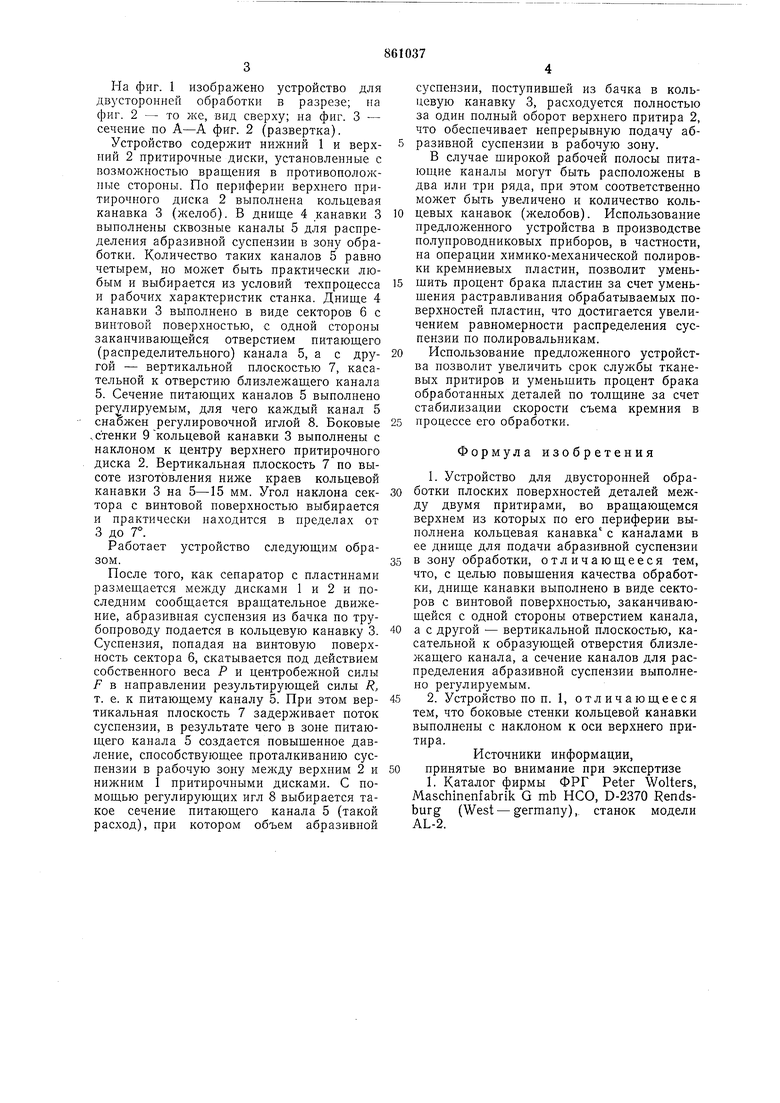

На фиг. 1 изображено устройство для двусторонней обработки в разрезе; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение по А-А фиг. 2 (развертка).

Устройство содержит 1 и верхНИИ 2 притирочные диски, установленные с возможностью вращения в противоположные стороны. По периферии верхнего притирочного диска 2 выполнена кольцевая канавка 3 (желоб). В днинде 4 канавки 3 выполнены сквозные каналы 5 для распределения абразивной суспензии в зону обработки. Количество таких каналов 5 равно четырем, но может быть практически любым и выбирается из условий техпроцесса и рабочих характеристик станка. Днище 4 канавки 3 выполнено в виде секторов 6 с винтовой новерхностью, с одной стороны заканчивающейся отверстием питающего (распределительного) канала 5, а с другой - вертикальной плоскостью 7, касательной к отверстию близлежащего канала 5. Сечение питающих каналов 5 выполнено регулируемым, для чего каждый канал 5 снабжен регулировочной иглой 8. Боковые ..стенки 9кольцевой канавки 3 выполнены с наклоном к центру верхнего притирочного диска 2. Вертикальная плоскость 7 по высоте изготовления ниже краев кольцевой канавки 3 на 5-15 мм. Угол наклона сектора с винтовой поверхностью выбирается и практически находится в пределах от 3 до 7

Работает устройство следующим образом.

После того, как сепаратор с пластинами размещается между дисками 1 и 2 и последним сообщается вращательное движение, абразивная суспензия из бачка по трубопроводу подается в кольцевую канавку 3. Суспензия, попадая на винтовую новерхность сектора 6, скатывается под действием собственного веса Р и центробежной силы F в направлении результирующей силы R, т. е. к питающему каналу 5. При этом вертикальная плоскость 7 задерживает поток суспензии, в результате чего в зоне питающего канала 5 создается повыщенное давление, способствующее проталкиванию суспензии в рабочую зону меледу верхним 2 и нижним 1 нритирочными дисками. С помощью регулирующих игл 8 выбирается такое сечение питающего канала 5 (такой расход), при котором объем абразивной

суспензии, поступившей из бачка в кольцевую канавку 3, расходуется полностью за один полный оборот верхнего притира 2, что обеспечивает ненрерывную подачу абразивной суспензии в рабочую зону.

В случае широкой рабочей полосы питающие каналы могут быть расположены в два или три ряда, при этом соответственно может быть увеличено и количество кольцевых канавок (желобов). Использование предложенного устройства в производстве полупроводниковых приборов, в частности, на операции химико-механической полировки кремниевых пластин, позволит уменьшить процент брака пластин за счет уменьшения растравливания обрабатываемых поверхностей пластин, что достигается увеличением равномерности распределения суспензии по полировальникам.

Использование предложенного устройства позволит увеличить срок службы тканевых нритиров и уменьшить нроцент брака обработанных деталей по толщине за счет стабилизации скорости съема кремния в процессе его обработки.

Формула изобретения

1.Устройство для двусторонней обработки плоских поверхностей деталей между двумя притирами, во вращающемся верхнем из которых по его периферии выполнена кольцевая канавка с каналами в ее днище для подачи абразивной суспензии в зону обработки, отличающееся тем, что, с целью новыщения качества обработки, днище канавки вынолнено в виде секторов с винтовой поверхностью, заканчивающейся с одной стороны отверстием канала, а с другой - вертикальной плоскостью, касательной к образующей отверстия близлежащего канала, а сечение каналов для распределения абразивной суснензии выполнено регулируемым.

2.Устройство поп. 1, отличающееся тем, что боковые стенки кольцевой канавки выполнены с наклоном к оси верхнего притира.

Источники информации, принятые во внимание при экспертизе 1. Каталог фирмы ФРГ Peter Wolters, Maschinenfabrik G mb HCO, D-2370 Rendsburg (West - germany), станок модели AL-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней обработки деталей | 1982 |

|

SU1024244A1 |

| Станок двусторонней химико-механической полировки полупроводниковых пластин | 1973 |

|

SU485858A1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1114531A1 |

| Устройство для двусторонней обработки деталей | 1981 |

|

SU1013237A1 |

| СЕПАРАТОР К ПЛОСКОДОВОДОЧНОМУ СТАНКУ | 1991 |

|

RU2032521C1 |

| Устройство для притирки | 1985 |

|

SU1357200A1 |

| Устройство для обработки плоских поверхностей деталей | 1983 |

|

SU1166975A1 |

| Устройство для доводки плоских поверхностей деталей | 1980 |

|

SU891385A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ШЛИФОВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2545851C2 |

| Устройство для двусторонней обработки пластин | 1986 |

|

SU1386431A1 |

2

Фиг.г

Авторы

Даты

1981-09-07—Публикация

1979-09-20—Подача