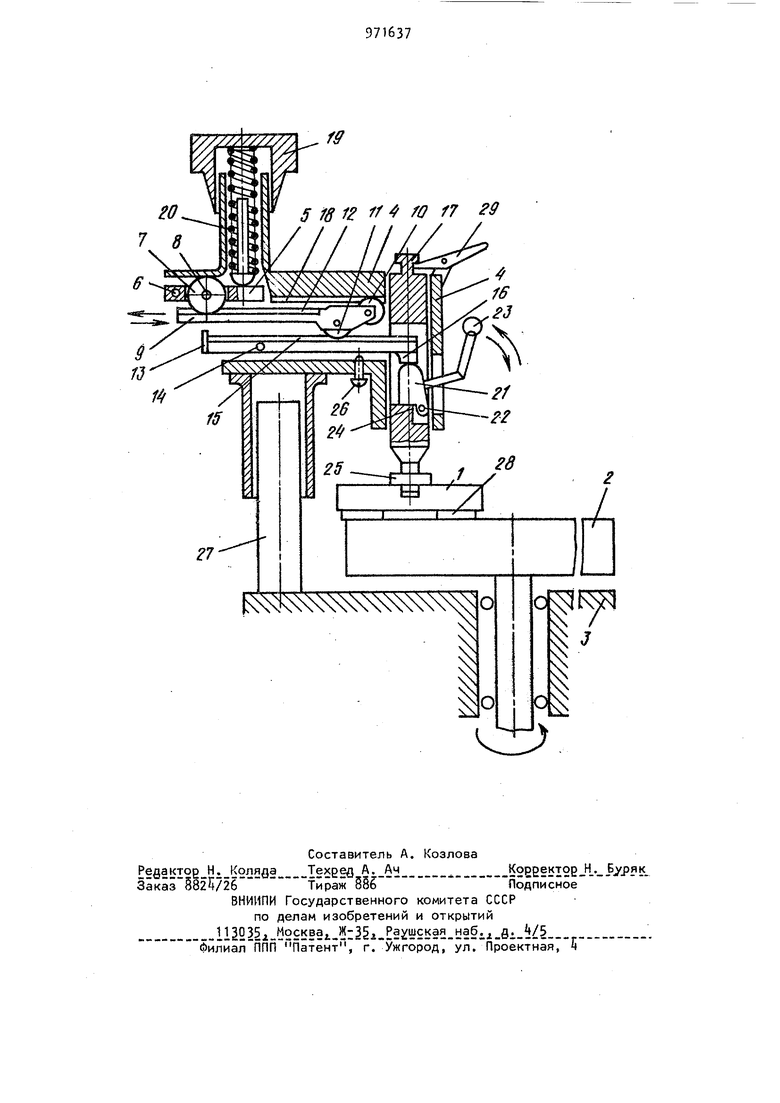

Изобретение относится к области абразивной обработки и может быть .использовано, например, в электронной промышленности для финишного шлифования и полирования полупроводниковых пластин.. Известно устройство для обработки деталей, содержащее два диска, верхний из которых связан с механизмом нагружения и разгрузки, размещенным в корпусе, и выполненным в виде двух шарнирно закрепленных на корпусе одними концами рычагов, другие концы ко торых соединены соответственно с грузом и через вертикальную штангу - с верхним диском. Рычаги кинематически связаны между собой посредством поворотной относительно горизонтальной ос планки и опоры с тремя роликами, установленной с возможностью возвратно-поступательного движения вдоль пла ки на холоврм винте, соединенном с пр водом fl . С лдественным недостатком известного устройства является высокая напряженность узлов от действия поперечных паразитных моментов, появляющихся при наклоне планки и по мере удаления подви ; ной опоры от оси поворота нижнего рычага. Опускание или поднятие нижнего рычага,, например, в момент подъема верхнего диска, не дает положительного результата. Все это приводит к неустойчивой работе устройства, увеличению жесткости подвижной опоры, планки, осей вращения. Другим недостатком известного устройства является его сложность и значительная металлоемкость, что требует специального привода для подъема и опускания устройства при окончании и перед обработкой деталей. Такое устройство трудно применить в уже действующих станках облегченного типа. Кроме того, из-за большой инерционности имеет место потеря производительности труда при работе у например, с быстро съемными дисками, так называемыми оправками. Целью изобретения является упрощение конструкции. Поставленная цель достигается тем что устройство снабжено кулачком, закроплениым в прорези штанги с возможностью взаимодействия с ее выступом и вторым рычагом, имеюи.1им напрев ляющую поверхность и упорную площадк а кинематическая связь рычагов выпол нена в виде подвижной планки с напра ляющей и двумя роликами, шарнирно ус тановленными с возмо ; ностью взаимоде ствия с направляющими второго рычага и корпуса. Ня чертеже схематично изображено устройство для обработки плоских поверхностей деталей, Устройство содержит верхний диск и нижний диск 2 ( полировальные или шлифовальные Нижний диск 2 установ лен в станине 3 с возможностью враще ния. Верхний диск 1 взаимодействует механизмом нагрузки и разгрузки, помещенным в корпусе t. Этот механизм вклю|.ает первый рычаг 5, установленн с возможностью поворота вокруг оси 6 и имеющий желобообразный ролик 7 на оси 8, планку 9 с двумя роликами 10 и 11, шарнирно закрепленны ми на ней и отделенными друг от друг по длине и высоте бланки. На планке выполнена направляющая 12, сечение которой соответствует форме желоба ролика 7. Второй рычаг 13 установлен на оси Н, На нем также выполнены напра ляющая поверхность 15 и упорная площадка 16, введенная в прорезь вертикальной штанги 17. Центр упорной пло щадки 16 совпадает с осевой линией штанги 17. Площадка может быть выполнена заодно с рычагом 13 или в виде съемной бобышки из высокопрочного материала. Выполнение роликов 7, 10 и 11 с полукруглыми или трапецеидальными ка навками, соответствующими по форме канавкам направляющих 12, 15 и 18 позволяет исключить переходы и выпадание планки 9 свести действие всех сил ц одну плоскость, повысить надежность работы устройства. Первый рычаг 5 через ролик 7 опирается на планку 9, которая через ролики 10 и 11 и направляющие 15 и 18 взаимодействует с корпусом k и рычагом 13 соответственно. Направляющая 18 закреплена на корпусе t на поверхности, параллельной планке 9 и рычагу 13. Планка 9 установлена с возможностью возвратно-поступательного перемещения вдоль рычагов 13, 5 и направляю1цей 18. Для фиксирования нагрузки на верхний рычаг 5, в устройстве предусмотрен динамометр 19 с тарированной пружиной 20, Эксцентриковый кулачок 21 введет в прорезь вертикальной штанги 17 и установлен на оси 22, закрепленной в штанге 17. Кулачок 21 -снабжен рычагом 23. В штанге 17 выполнена упорная площадка 2 так, чтобы- часть ее перекрывала осевую линию штанги 17. Нижняя часть штанги 17 снабжена шарнирной опорой 25 для крепления диска 1. В корпусе Ц установлен упор 2б, выполненный, например, в виде винта с контргайкой. Механизм нагрузки и разгрузки уста овлен на колонне 27 с возможностью вертикального возвратно-поступательного перемещения и поворота в горизонтальной плоскости посредством приво да (не показан на чертеже) или вручную. Устройство для обработки деталей работает следуюидим образом. На диск 1 наклеивают обрабатываемое детали 28, например, кремниевые пластины. На нижнем диске 2 закрепляют обручами полировальную ткань, например замшу, и смачивают ее полировальной суспензией. Укладывают верхний диск 1 на нижний обрабатываемыми деталями вниз. Механизм нагружения, предварительно отведенный в сторону, поворачивают так, чтобы шарнирная опора 25 вертикальной штанги 17 была |расположена над углублением в верхнем диске 1. Поворотом рымага 29 шарнирная опора 25 вводится в углубление верхнего диска 1 до упора и производится нагружение по одному из вариантов. Плавная нагрузка от нуля до максимума. Кулачок 21, предварительно выведенный из прорези штанги 17, вводится в прорезь рычагом 23 так, чтобы он устанавливался на упорную площадку . При введении эксцентрикового кулачка 21 , упорная площадка 16 второго рычага взаимодействует с закругленной верхней частью кулачка 21 и уста.навливается на него, приподнимаясь над упором 26, Планка 9, находившаяся в крайнем левом положении, плавно с помощью привода { на чертеже не показан) или вручную перемещается вправо за ось вращения k рычага 13 в положение, определяемое требующейся на грузкой на диск 1. При этом усилие пружины 20, предварительно заданное 1динамометром 19, передается через рычаг 5, ролик 7, планку 9 ролик 11 и рычаг 13 на кулачок 21, штангу 17, диск 1 и обрабатываемые детали 28. Нагрузка на диск 1 рассчитывается, исходя из площади обрабатываемых деталей и допустимого удельного ( на единицу площади; давления обработки учитывающего механические характеристики процесса, особенности обрабатываемого материала и технические требования к готовой детали. При cvnepфинишной полировке .кремниевых пластин удельное давление обычно составляет 40-60 г/см, а при финишной полировке 200-tOO г/смЧ Из соотношений плеч рычагов 5, 13 и плеч планки 9, определяемз1х положением роликов 7, 10 и 11, рассчитывается усилие динамометра 19. Длины рычагов можно выбрать такими, что усилие пружины динамометра не будет превышать 1 кг,

При нагружении от нуля до максимума возможно плавное увеличение нагрузки динамометра при неизменном положении планки 9.

Скачкообразное нагружение.

Планка 9 устанавливается в заданное расчетное положение, а на динамометре 19 устанавливают требующееся усилие. Нагружание осуществляется вводом с помощью рычага 23 кулачка 21 в прорезь штанги 17 так, чтобы основание кулачка устанавливалось на упор |ной площадке 2k, а вершина - на упор ной площадке 16 рычага 13. Этот ва риант нагрузки применим, например, в :случае работы с быстросъемными дисками 1 С оправками ) при малых нагрузках до tO-60 кг) при суперфинишной полировке кремниевых пластин. После об,работки деталей в течение заданного времени и остановки привода вращения

нижнего диска 2 производят разгрузку в обратной последовательности, снятие диска 1, отмывку и отклеивание обработанных деталей.

. Предложенное устройство нагруже ния и разгру) позволяет исключить поперечные паразитные моменты сил, упростить конструкцию, снизить металлоемкость и повысить скорость управле,ния процессом нагружения и разгружения по сравнению с известными. Это позволяет широко использовать его в качестве отдельного узла нагружения для .механизации нагружения и разгружения и повышения удельного давления полирования в действующих станках односторонней полировки кремниевых пластин, что позволяет повысить скорость полирования в 1,5-2 раза и соответственно пpoизвoдиteльнocть труда.

Формула изобретения

Устройство для ишифования и полирования деталей между двумя дисками, верхний из которых связан с механизмом -нагружения и разгрузки, расположенным в корпусе и выполненным в виде двух щарнирно закрепленных на корпусе и кинематически связанных между собой рычагов, первый из которых, имеющий ролик, связан с прижимным элементом, а второй через вертикальную штангу - с верхним диском, отличающееся тем, что, с целью упрощения конструкции, устройство снабхено кулачком, закрепленным в прорези штанги с возможностью взаимодействия с ее выступом и вторым рычагом, имеющим направляюицую поверхность и упорную площадку, а кинематическая связь рычагов выполнена в виде подвижной планки с направляющей и двумя роликами, шарнирно установленными с возможностью взаимодействия с направляющими второго рычага и корпуса.

Источники информации, :принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 806381, кл, В 2t В ЗТ/О, 1979.

fff

5 W X 0 f7 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования и полирования деталей | 1980 |

|

SU933410A2 |

| Устройство для шлифования и поли-РОВАНия дЕТАлЕй | 1979 |

|

SU806381A1 |

| Устройство для шлифования и полирования деталей | 1983 |

|

SU1094728A1 |

| Устройство для шлифования и полирования деталей | 1982 |

|

SU1042969A1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1996 |

|

RU2094212C1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1119831A1 |

| Устройство для шлифования и полирования торцовых поверхностей | 1989 |

|

SU1749001A1 |

| Устройство для шлифования и полирования торцов деталей | 1990 |

|

SU1764956A1 |

| Машина для шлифования и полирования стеклянных листов одновременно с двух сторон | 1934 |

|

SU55080A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-29—Подача