VI

hO О

о о ю

Изобретение относится к литейному производству, в частности к машинам для литья под давлением.

Известны механизмы прессования машин для литья под давлением с применением вибрации по 1, 2, 3.

В первом указанном механизме вибровозбудитель выполнен в телескопических поршне и штоке силового цилиндра и поэтому может быть использован лишь в больших машинах, с массой заливаемого металла от 6 кг (по алюминию) и более для получения отливок с толщиной стенки соответственно от 3 мм и более.

Во втором механизме вибровозбудитель расположен в полости, выполненной в пресс-штоке, что увеличивает массу подвижных вместе с пресс-штоком частей и тем самым снижает скорость прессования и подпрессовки от 0,4-5 до 0,1-1,8 м/с. Поэтому механизм прессования может реализовать технологию вибрационного литья под давлением лишь толстостенных (с толщиной стенки более 3 мм), непротяженных (с наибольшим размером до 300 мм) отливок, для формирования которых по условиям теплообмена металла с пресс-формой достаточны скорости прессования и подпрессовки не более 1,8 м/с. Тонкостенные (с толщиной стенки от 3 до 1 мм) и протяженные (наибольшим размером от 300 до 1000 мм) отливки, для формирования которых требуются скорости прессования и подпрессовки от 1,8 до 5,0 м/с, невозможно изготовить на машинах с указанным вторым механизмом прессования,

В третьем механизме прессования вибровозбудитель подключен к штоковой полости силового цилиндра. Для создания колебания пресс-плунжера вибровозбудитель в течение половины периода останавливает и отводит пресс-шток назад на амплитуду колебания. В результате скорость прессования или подпрессовки снижается от 0,4-5,0 до 0,2-2,3 м/с. то есть с использованием третьего механизма прессования тоже нельзя изготовлять тонкостенные и протяженные отливки, для формирования которых требуются скорости прессования или подпрессовки от 2,3 до 5,0 м/с.

Целью изобретения является обеспечение возможности изготовления тонкостенных и протяженных отливок. Вибрация же металла в процессе литья уменьшает пористость и улучшает механические свойства отливок.

Цель достигается тем, что в известном механизме прессования машины для литья под давлением, содержащем силовой цилиндр, пресс-поршень, соединенный с его штоком, систему регулирования скорости прессования на сливе рабочей жидкости из штоковой полости силового цилиндра и вибровозбудитель, вибровозбудитель подключен к поршневой полости силового цилиндра. Кроме того, вибровозбудитель выполнен в виде гидравлического вибратора. Подключение вибровозбудителя к порш0 невой полости силового цилиндра приводит к тому, что к статическому давлению рабочей среды на поршень силового цилиндра добавляется составляющая пульсирующего давления. При передаче этого сложного дав5 ления далее в пресс-форму в ней к поверхностным силам деформации металла под давлением пресс-поршня приобщаются необходимой величины объемные силы, обусловленные составляющей пульсирующего

0 давления, что и создает известный положительный эффект применения вибрации. При этом скорость движения пресс-поршня не изменяется. Такое техническое решение является новым и обладает существенным от5 личием, которое проявляется в цели изобретения.

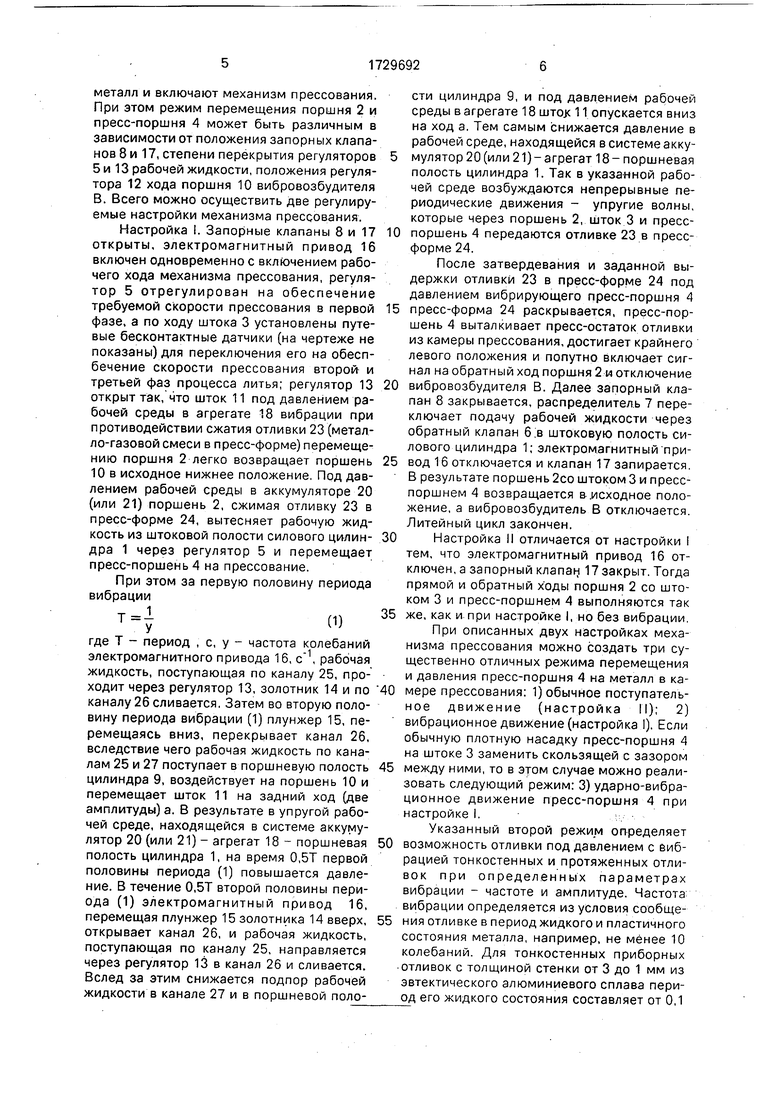

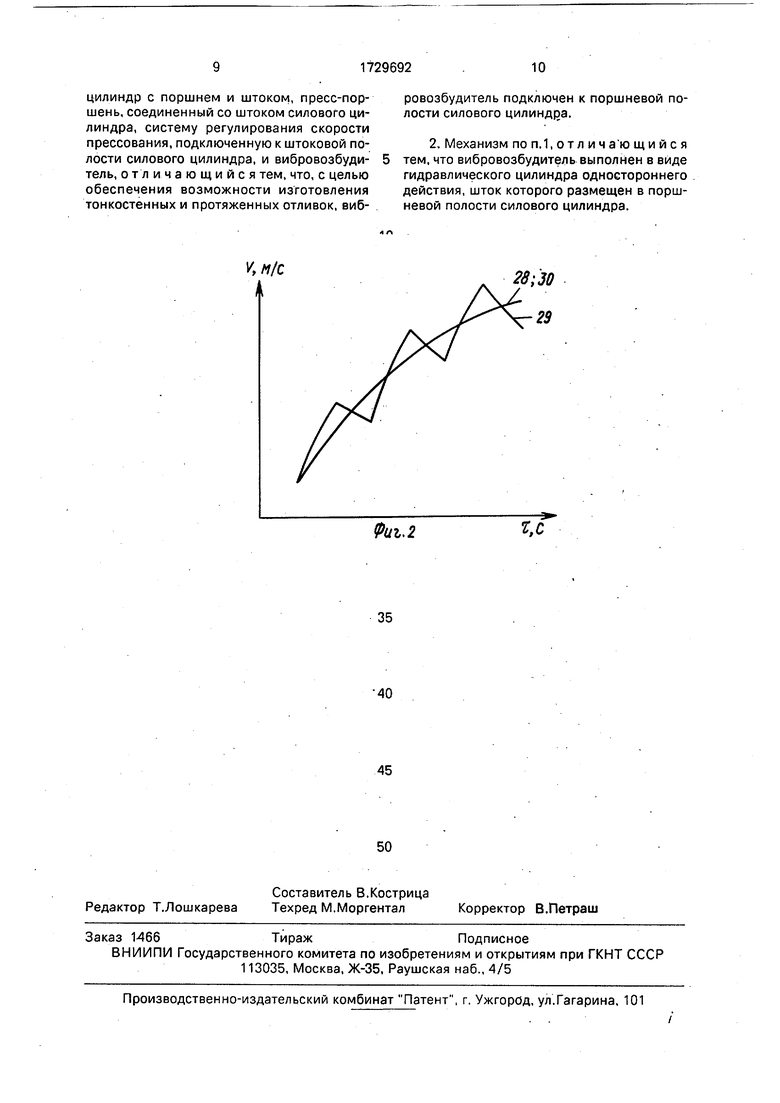

На фиг. 1 изображен механизм прессования общий вид; на фиг. 2 - график его работы.

0 Механизм прессования содержит силовой цилиндр 1 с поршнем 2, на штоке 3 которого жестко укреплен пресс-поршень 4. К штоковой полости силового цилиндра 1 подключена система регулирования С ско5 рости прессования, состоящая из регулятора 5 потока рабочей жидкости, обратного клапана 6, распределителя 7 и запорного клапана 8. К поршневой полости силового цилиндра 1 подключен вибровозбудитель В,

0 состоящий из цилиндра 9 с поршнем 10 и штоком 11, регулятора 12 хода поршня 10, регулятора 13 потока рабочей жидкости, золотника 14 с плунжером 15, приводимым в колебательное движение от электромагнит5 ного привода 16, и запорного клапана 17. Вибровозбудитель В входит в состав агрегата 18 вибрации, непосредственно подключенного к силовому цилиндру 1. Для повышения частоты вибрации в состав агре0 гата 18 аналогично могут быть подключены со сдвигом по фазе второй вибровозбудитель, третий вибровозбудитель и т.д. К агрегату 18 вибрации подключен по каналу 19 газовый 20 или газожидкостный 21 аккуму5 лятор.

Работает предлагаемый механизм прессования следующим образом. В начале литейного цикла пресс-поршень 4 и поршень 2 находятся в крайнем положении справа. В камеру 22 прессования заливают

металл и включают механизм прессования. При этом режим перемещения поршня 2 и пресс-поршня 4 может быть различным в зависимости от положения запорных клапанов 8 и 17, степени перекрытия регуляторов 5 и 13 рабочей жидкости, положения регулятора 12 хода поршня 10 вибровозбудителя В. Всего можно осуществить две регулируемые настройки механизма прессования.

Настройка I. Запорные клапаны 8 и 17 открыты, электромагнитный привод 16 включен одновременно с включением рабочего хода механизма прессования, регулятор 5 отрегулирован на обеспечение требуемой скорости прессования в первой фазе, а по ходу штока 3 установлены путевые бесконтактные датчики (на чертеже не показаны) для переключения его на обесп- бечение скорости прессования второй и третьей фаз процесса литья; регулятор 13 открыт так, что шток 11 под давлением рабочей среды в агрегате 18 вибрации при противодействии сжатия отливки 23 (метал- ло-газовой смеси в пресс-форме) перемещению поршня 2 легко возвращает поршень 10 в исходное нижнее положение. Под давлением рабочей среды в аккумуляторе 20 (или 21) поршень 2, сжимая отливку 23 в пресс-форме 24, вытесняет рабочую жидкость из штоковой полости силового цилиндра 1 через регулятор 5 и перемещает пресс-поршень 4 на прессование.

При этом за первую половину периода вибрации

1

О)

где Т - период , с, у - частота колебаний электромагнитного привода 16, , рабочая жидкость, поступающая по каналу 25, проходит через регулятор 13, золотник 14 и по каналу 26 сливается, Затем во вторую половину периода вибрации (1) плунжер 15, перемещаясь вниз, перекрывает канал 26, вследствие чего рабочая жидкость по каналам 25 и 27 поступает в поршневую полость цилиндра 9, воздействует на поршень 10 и перемещает шток 11 на задний ход (две амплитуды) а. В результате в упругой рабочей среде, находящейся в системе аккумулятор 20 (или 21) - агрегат 18 - поршневая полость цилиндра 1, на время 0,5Т первой половины периода (1) повышается давление. В течение 0,5Т второй половины периода (1) электромагнитный привод 16, перемещая плунжер 15 золотника 14 вверх, открывает канал 26, и рабочая жидкость, поступающая по каналу 25, направляется через регулятор 13 в канал 26 и сливается. Вслед за этим снижается подпор рабочей жидкости в канале 27 и в поршневой полости цилиндра 9, и под давлением рабочей среды в агрегате 18 што 11 опускается вниз на ход а. Тем самым снижается давление в рабочей среде, находящейся в системе акку- 5 мулятор 20 (или 21)-агрегат 18-поршневая полость цилиндра 1. Так в указа-нной рабочей среде возбуждаются непрерывные периодические движения - упругие волны, которые через поршень 2, шток 3 и пресс0 поршень 4 передаются отливке 23 в пресс- форме 24.

После затвердевания и заданной выдержки отливки 23 в пресс-форме 24 под давлением вибрирующего пресс-поршня 4

5 пресс-форма 24 раскрывается, пресс-поршень 4 выталкивает пресс-остаток отливки из камеры прессования, достигает крайнего левого положения и попутно включает сигнал на обратный ход поршня 2м отключение

0 вибровозбудителя В. Далее запорный клапан 8 закрывается, распределитель 7 переключает подачу рабочей жидкости через обратный клапан 6.в штоковую полодть силового цилиндра 1; электромагнитный при5 вод 16 отключается и клапан 17 запирается. В результате поршень 2со штоком 3 и пресс- поршнем 4 возвращается &.исходное положение, а вибровозбудитель В отключается. Литейный цикл закончен.

0 Настройка II отличается от настройки I тем, что электромагнитный привод 16 отключен, а запорный клапан 17 закрыт. Тогда прямой и обратный ходы поршня 2 со штоком 3 и пресс-поршнем 4 выполняются так

5 же, как и при настройке I, но без вибрации. При описанных двух настройках механизма прессования можно создать три существенно отличных режима перемещения и давления пресс-поршня 4 на металл в ка0 мере прессования: 1) обычное поступательное движение (настройка II); 2) вибрационное движение (настройка I). Если обычную плотную насадку пресс-поршня 4 на штоке 3 заменить скользящей с зазором

5 между ними, то в этом случае можно реализовать следующий режим: 3) ударно-вибрационное движение пресс-поршня 4 при настройке I.;-.

Указанный второй определяет

0 возможность отливки под давлением с вибрацией тонкостенных и протяженных отливок при определенных параметрах вибрации - частоте и амплитуде. Частота: вибрации определяется из условия сообще5 ния отливке в период жидкого и пластичного состояния металла, например, не менее 10 колебаний. Для тонкостенных приборных отливок с толщиной стенки от 3 до 1 мм из эвтектического алюминиевого сплава период его жидкого состояния составляет от 0,1

до 0,02 с, что определяет необходимую наибольшую частоту вибрации 10 колебаний: 0,1-0,02 с 100-500 Гц. Наименьшая амплитуда вибрации, как показывает анализ экспериментальных данных, может быть в период заполнения пресс-формы расплавом 0,5-2,0 мм, в период подпрессовки отливки - 0,1 мм.

В предложенном механизме прессования (фиг.1) вибровозбудитель В может быть выполнен, например, в виде следящего золотникового гидравлического вибратора. Следящие золотниковые гидравлические вибраторы универсальны в использовании, имеют малые размеры, массу и стоимость, могут обеспечивать большие амплитуды колебаний (до 250 мм), .высокие возмущающие усилия (до 400 кН), плавное изменение частоты (от 0,2 до 500 Гц и выше) (см. Варса- нофьев, О.В.Кузнецов. Гидравлические вибраторы. Л.: Машиностроение,. Ленингр. отд-ние, 1979, с, 144, с. 19). Используемые в этих гидравлических вибраторах электромагнитные вибровозбудители имеют диапазон рабочих частот от 50 до 1000 Гц (см. Шаповал, В.Е.Маслов, Н.М.Чиглаков. Вибрационные приводы в металлообработке. К.: Техника, 1983, с. 120, с. 7.

Можно также вместо показанного вибровозбудителя В использовать другие вибровозбудители. Например, в указанной выше книге В.Н.Шаповалова, В.Е.Маслова, Н.М.Чиглакова на рис. 72 (с. 104) представ; лена конструкция магнитогидравлического вибровозбудителя, обеспечивающего частотный диапазон вибрации 0-1000 Гц, максимальный ход штока 10 мм, максимальное усилие 13,7 кН. В книге В.Н.Баранова, Ю.Е.Зазарова. Электрогидравлические и гидравлические вибрационные механизмы. М.: Машиностроение, 1977, с, 326 на с. 12 показан (рис. 14г) пульсаторный гидравлический вибратор, обеспечивающий максимальную частоту вибрации до 1000 Гц при двойной амплитуде 0,03-0,5 мм и максимальном возмущающем усилии 14 кН.

Таким образом, вибровозбудитель, обеспечивающий частоту и амплитуду вибрации, необходимые для литья под давлением тонкостенных отливок, может быть выполнен многими конструктивными решениями. Однако предложенная конструкция вибровозбудителя - подключение штока известного гидравлического вибратора одностороннего действия (поз. 9, 10, 11,18 на фиг. 1) к поршневой полости силового цилиндра 1 механизма прессования обладает следующими двумя существенными отличиями.

Первое отличие - возможность быстрого в К раз

K)2,

dii

(2)

где DID - диаметр поршня 10, мм; dn - диаметр штока 11, мм, повышения (мультипликации) давления в первой фазе вибрации (1) при использовании для привода вибровозбудителя В насоса высокого давления - п ривода силового цилиндра 1, что уменьшает материалоемкость и габариты

механизма прессования.

Второе отличие - возможность создания стабильного изменения давления в первой и второй фазах вибрации (I) за счет ввода в рабочую среду, находящуюся в системе аккумулятора 20 (или 21) - агрегат 18 вибрации - поршневая полость силового цилиндра 1, в первой фазе и удаления из нее во второй фазе вибрации строго одного и того же объема - отрегулированного объема

части штока 11. Традиционно же в вибрационной технике объем рабочей среды для колебания в ней давления изменяют вводом в нее и сливом порции той же рабочей среды, что со временем в процессе эксплуатации

механизма прессования может оказаться непостоянным из-за различных утечек нагнетаемой рабочей среды вследствие изме- нения ее вязкости (после нагрева, охлаждения) и герметичности уплотнений по

мере их износа. Изменение же объема рабочей среды согласно настоящему изобретению повышает устойчивость работы механизма прессования, что стабилизирует снижение пористости и повышение механических

свойств отливок. Следовательно, указанное выше дополнительное отличие механизма прессования является новым, существенным и усиливает основной положительный эффект, указанный в цели изобретения,

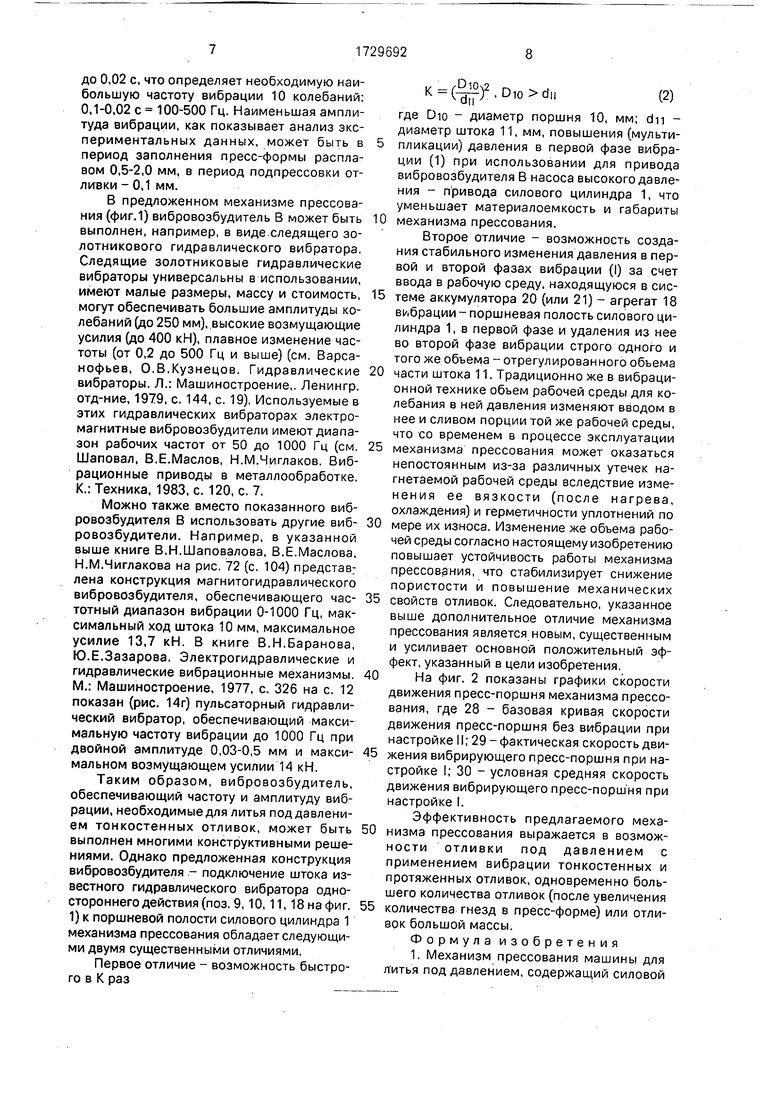

На фиг. 2 показаны графики скорости движения пресс-поршня механизма прессования, где 28 - базовая кривая скорости движения пресс-поршня без вибрации при настройке II; 29-фактическая скорость движения вибрирующего пресс-поршня при настройке I; 30 - условная средняя скорость движения вибрирующего пресс-порш ня при настройке I.

Эффективность предлагаемого механизма прессования выражается в возможности отливки под давлением с применением вибрации тонкостенных и протяженных отливок, одновременно большего количества отливок (после увеличения

количества гнезд в пресс-форме) или отливок большой массы.

Формула изобретения 1. Механизм прессования машины для л итья под давлением, содержащий силовой

цилиндр с поршнем и штоком, пресс-поршень, соединенный со штоком силового цилиндра, систему регулирования скорости прессования, подключенную к штоковой полости силового цилиндра, и вибровозбудитель, отличающийся тем, что, с целью обеспечения возможности изготовления тонкостенных и протяженных отливок, вибровозбудитель подключен к поршневой полости силового цилиндра.

2, Механизм по п.1, от л и ч а ю щи и с я тем, что вибровозбудитель выполнен в виде гидравлического цилиндра одностороннего действия, шток которого размещен в поршневой полости силового цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Механизм прессования машины для литья под давлением | 1974 |

|

SU486860A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

| Механизм прессования машины для литья под давлением | 1974 |

|

SU500886A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU784984A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Механизм прессования машины литья под давлением | 1988 |

|

SU1560383A1 |

| Механизм прессования машины литья под давлением | 1983 |

|

SU1079349A1 |

| Механизм прессования машин литья под давлением | 1980 |

|

SU933227A1 |

| Устройство для запрессовки металла машины литья под давлением | 1985 |

|

SU1291281A1 |

Изобретение относится к литейному производству, в частности к литью под давлением. Цель изобретения - обеспечение возможности изготовления тонкостенных и протяженных отливок. Механизм прессования содержит силовой цилиндр 1, пресс- поршень 4, соединенный со штоком 3 цилиндра 1, систему С регулирования скорости прессования и вибровозбудитель В, подключенный к поршневой полости силового цилиндра. На металл в пресс-форме передается сложное давление от суммы статического давления рабочей среды на. поршень 2 силового цилиндра и составляющей пульсирующего давления. Это приводит к. тому, что к поверхностным силам деформации металла под давлением пресс-поршня приобщаются необходимой величины объемные силы, что приводит к уменьшению пористости отливок. Скорость движения пресс-поршня не снижается ввиду подключения вибровозбудителя к поршневой полости силового цилиндра. 1 з.п. ф-лы, 2 ил. (Л С

Фиг. 2

,С

| Авторское свидетельство СССР № | |||

| Механизм прессования машины для литья под давлением | 1974 |

|

SU500886A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УЗЕЛ ПРЕССОВАНИЯ ДЛЯ МАШИН ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1962 |

|

SU414050A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механизм прессования машины для литья под давлением | 1974 |

|

SU486860A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-30—Публикация

1988-09-12—Подача