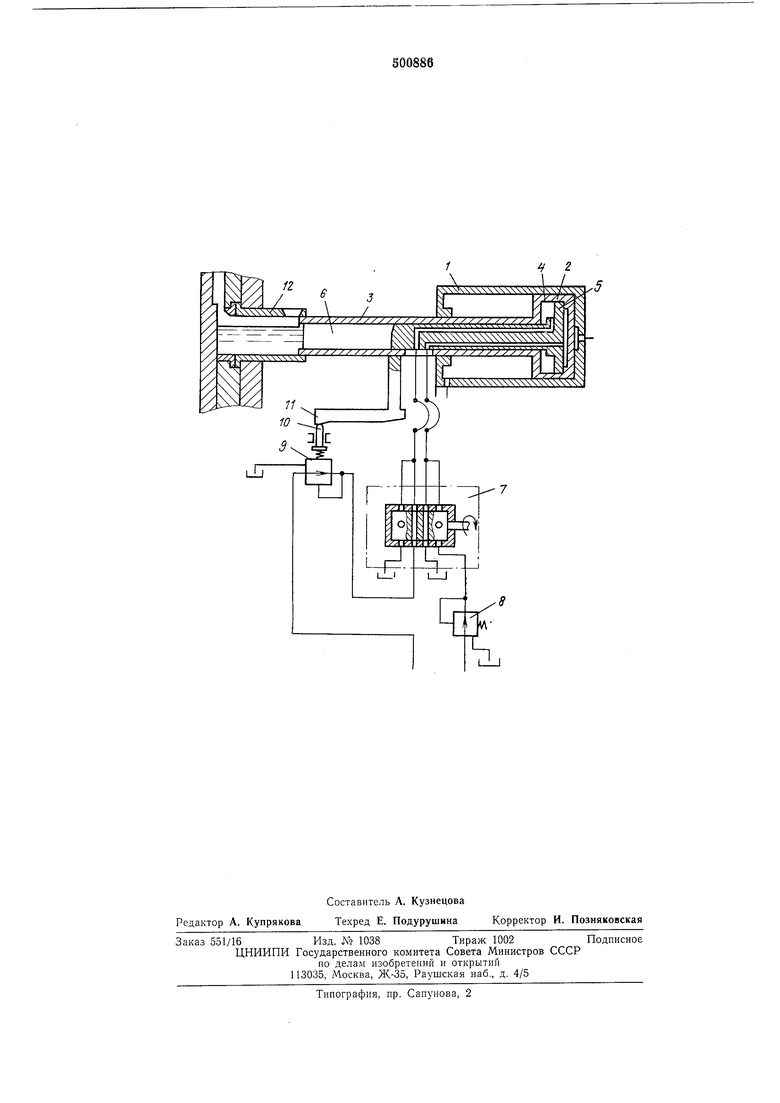

ты механизма прессования (генератор 7, редукционные клапаны 8, 9 и копир II) могут быть включены в двух комбинациях-пастройках его, обуславливающих в целом два существенно отличные режима прессования.

Настройка I. Редукционные клапаны 8, 9 и копир И отключены. Каналы генератора 7 и давление подаваемой по ним рабочей жидкости подобраны так, что подпрессовочный поршень 5 при работе генератора 7 совершает заданную осевую вибрацию, находясь в определенном (лучше в крайнем правом) положении в подпрессовочном цилиндре 4.

Рабочая жидкость поочередно поступает в штоковую, а затем в бесштоковую полости и одновременно сливается соответственно из бесштоковой и штоковой полостей подпрессовочного цилиндра 4. В результате подпрессовочный поршень 5 вибрирует в подпрессовочном цилиндре 4 и вызывает вибрацию подпрессовочного штока б относительно основного штока 3.

Настройка П. Редукционные клапаны 8, 9, копир 11 и генератор 7 подключены. Копир 11 выполнен так, что при нахождении прессующего поршня 2 в крайнем положении справа, копир отжимает подпружиненный стержень 10, в результате чего редукционный клапан 9 повышает давление рабочей жидкости в штоковой полости по сравнению с давлением рабочей жидкости, подаваемой через редукционный клапан 8 в бесштоковую полость подпрессовочного цилиндра 4. В результате подача (расход) рабочей жидкости в указанную штоковую полость возрастает по сравнению со сливом из бесштоковой, и подпрессовочный поршень 5 отжимается в крайнее правое положение. Таково исходное положение механизма прессования при настройке П.

Когда при настройке 11 прессующий поршень 2 после включения на прессование проходит первые 20-30 мм, подпружиненный стержень 10 выходит на горизонтальный участок копира 11. Регулируемое редукционными клапанами 8 и 9 давление рабочей жидкости становится таким, что вибрационные усилия, воспринимаемые подпрессовочным поршнем 5, выравниваются, и оп совершает колебания с примерно одинаковым полуразмахом.

Затем прессующий шток 6 входит в область, отвечающую подпрессовке металла отливки, и копир 11 опускает подпружиненный

стержень 10. В результате редукционный клапан 9 понижает давление рабочей жидкости, уменьшая этим подачу ее в штоковую полость подпрессовочного цилиндра 4, и под действием большей подачи рабочей жидкости в бесштоковую полость подпрессовочный поршень 5 постепенно перемещается в крайнее левое положение в подпрессовочном цилиндре 4. В это время подпрессовочный шток 6 выходит

из основного щтока 3 и производит подпрессовку металла отливки с мультипликацией давления в камере прессования.

На одной из двух рассмотренных настроек механизма прессования производится заполнепие полости пресс-формы металлом и подпрессовка металла отливки. Затем пресс-форма раскрывается, и отливка выталкивается из нее, после чего прессующий поршень 2 вместе с прессующим 3 и подпрессовочным 6 штоками возвращается назад, в крайнее правое положение. При этом подпрессовочный поршень 5 относительно подпрессовочпого цилиндра 4 остается на месте (I настройка механизма) или перемещается до упора вправо (II настройка).

Применение описываемого механизма прессования позволяет повысить качество отливок и эффективность процесса литья под давлением.

Формула изобретения

1.Механизм прессования мащины для литья под давлением, включающий основной

и подпрессовочный цилиндры, щтоки которых расположены телескопически, отличающийся тем, что, с целью улучшения заполнения полости пресс-формы металлом, повышения плотности и механических свойств отливок путем обеспечения вибрации металла в процессе литья, он снабжен генератором двух пульсирующих, взаимно смещенных по фазе на 180° потоков рабочей жидкости, подключенным каналом одного из них к штоковой, а

другого - к бесштоковой полостям подпрессовочного цилиндра.

2.Механизм по п. 1, отличающийся тем, что он снабл ен копиром, жестко связанным со штоком основного цилиндра, а на подаюпдих каналах генератора установлены редукционные клапаны, один из которых подключен к копиру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины для литья под давлением | 1974 |

|

SU486860A1 |

| Механизм прессования машины для литья под давлением | 1988 |

|

SU1729692A1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Механизм прессования машины литья под давлением | 1983 |

|

SU1079349A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2060864C1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU784984A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

| Механизм прессования для машин литья под давлением | 1974 |

|

SU478683A1 |

| МЕХАНИЗМ ПРЕССОВАНИЯ ДЛЯ МАШИНЫ ЛИТЬЯПОД ДАВЛЕНИЕМ | 1971 |

|

SU425723A1 |

Авторы

Даты

1976-01-30—Публикация

1974-07-02—Подача