1

Изобретение относится к производству абразивных инструментов в частности на гибкой основе.

Известно устройство для склеивания абразивных лент, содержащее стол и снабженный приводом -перемещения узел опрессовки склеиваемого шва с нагревательным элементом.

Недостаток известного устройства в сложности обеспечения равного давления по всей длине склеиваемого шва при величине последнего свыше 1500 мм.

Цель изобретения - повышение качества склеивания.

Предлагаемое устройство представляет собой обогреваемый стол, склеивание заготовок на котором осуш,ествляется роликом, установленным на конце штока гидроцилиндра, перемешаемого ло направляюшим траверсы посредством, например, цепной передачи.

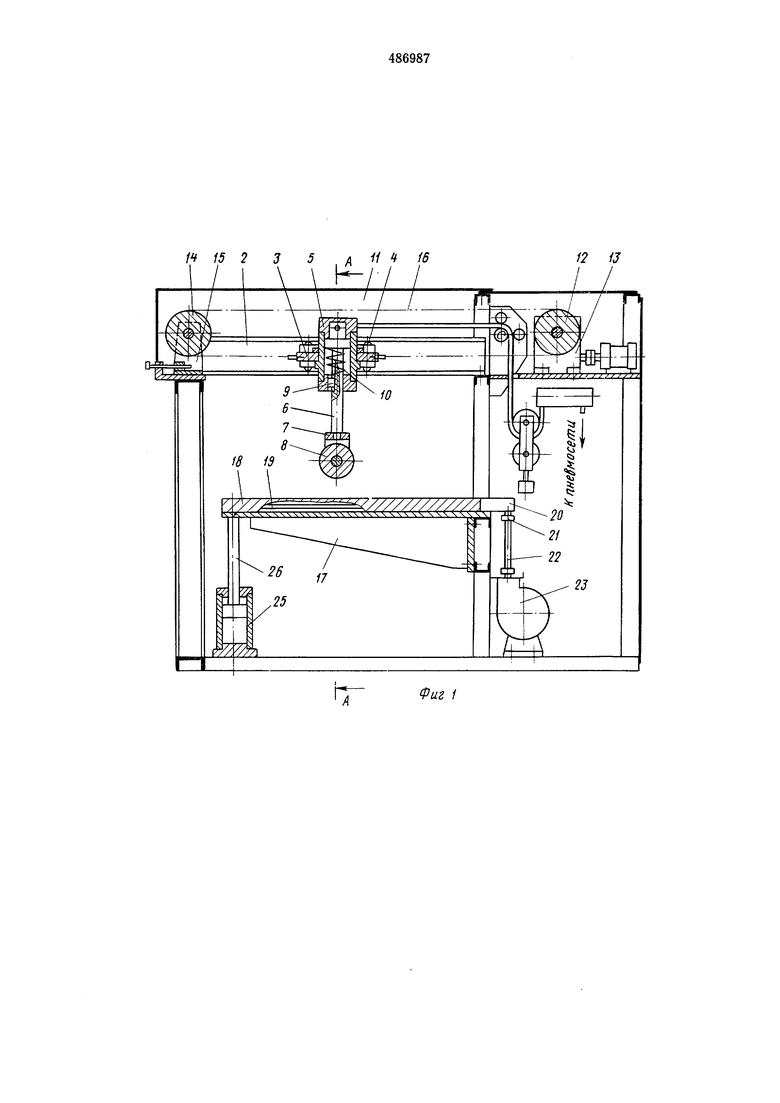

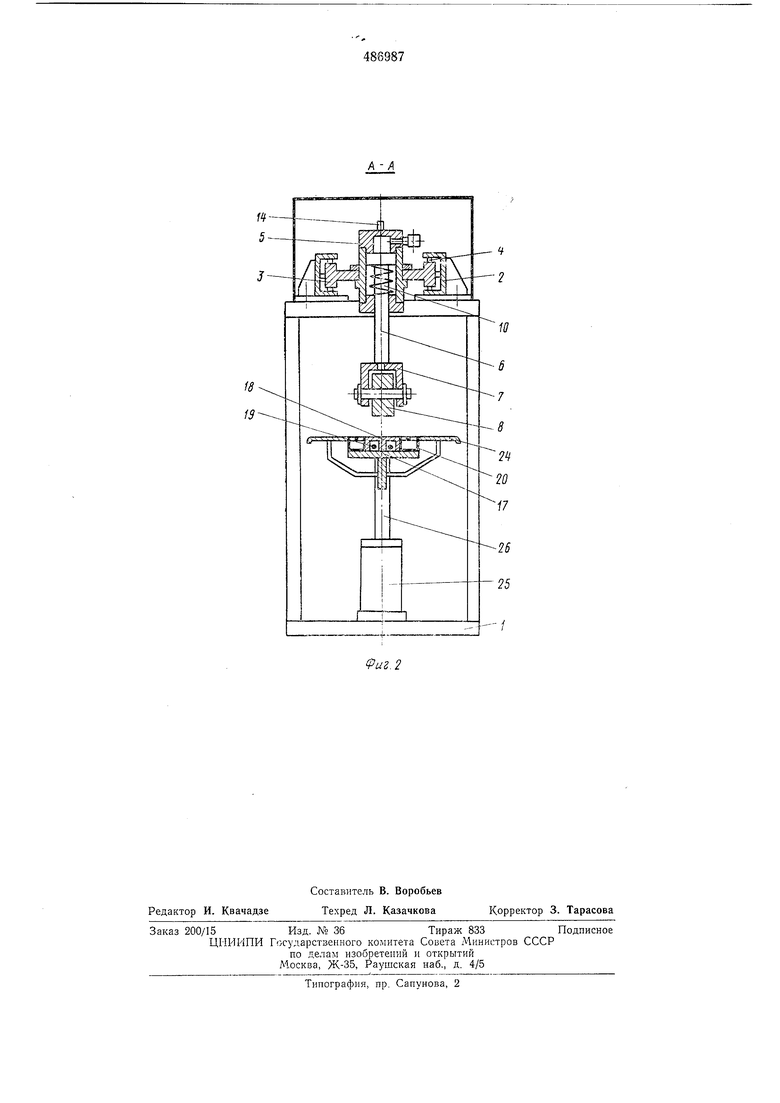

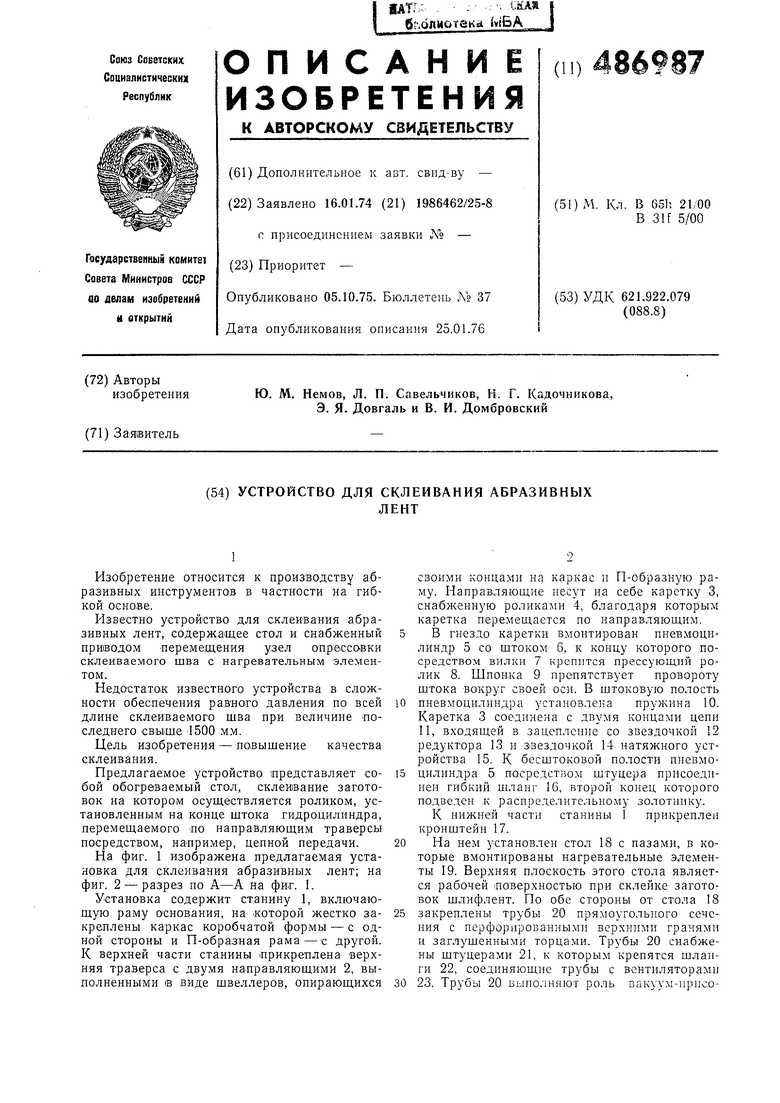

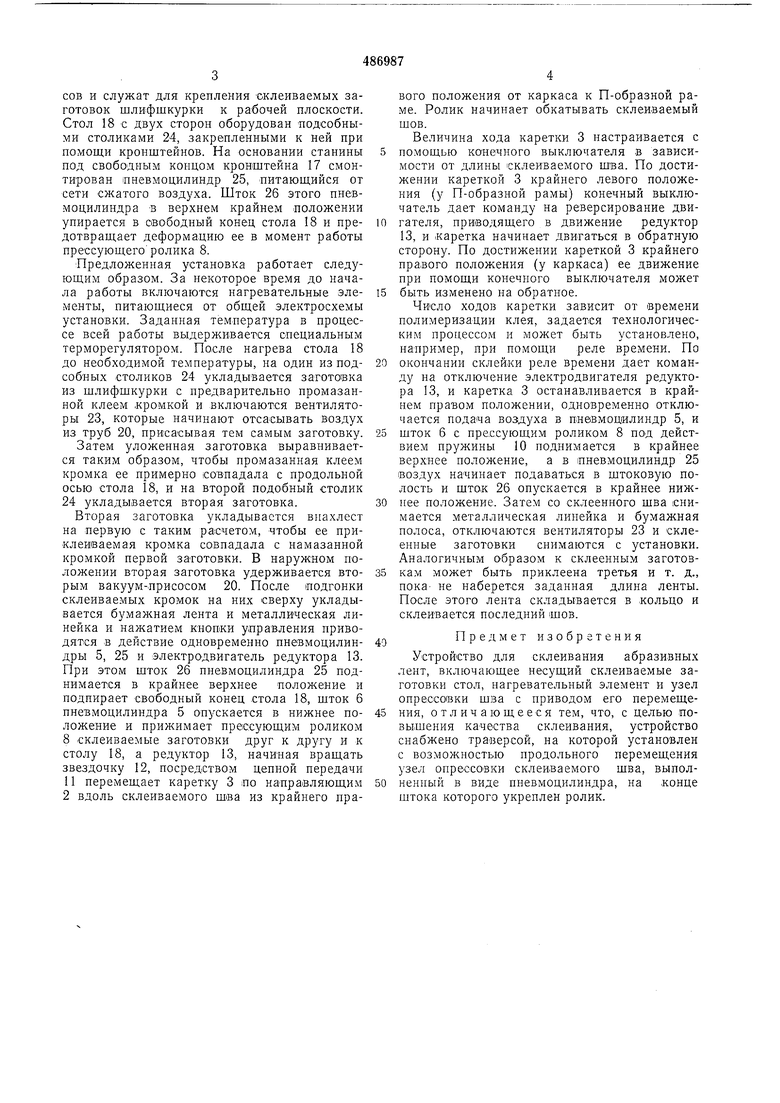

На фиг. 1 изображена предлагаемая установка для склеивания абразивных лент; на фиг. 2 - разрез по А-А на фиг. 1.

Установка содержит станину 1, включающую раму основания, на «оторой жестко закреплены каркас коробчатой формы - с одной стороны и П-образная рама-с другой. К верхней части станины лрикреттлена верхняя траверса с двумя направляюшими 2, выполненными в виде швеллеров, опираюшихся

своими концами на каркас и П-образную раму. Направляюш,ие несут на себе каретку 3, снабженную роликами 4, благодаря которым каретка перемещается по направляющим.

В гнездо каретки вмонтирован пневмоцилиндр 5 со штоком 6, к концу которого посредством вилки 7 крепится прессующий ролик 8. Шпонка 9 препятствует провороту щтока вокруг своей оси. В щтоковую полость пневмоцилиндра установлена пружина 10. Каретка 3 соединена с двумя концами цепи 11, входящей в зацепление со звездочкой 12 редуктора 13 и звездочкой 14 натяжного устройства 15. К бесштоковой полости пневмоцилиндра 5 посредством штуцера присоединен гибкий шланг 16, второй конец которого подведен к распределительному золотнику.

К нижней части станины 1 прикреплен кронштейн 17.

На нем установлен стол 18 с пазами, в которые вмонтированы нагревательные элементы 19. Верхняя плоскость этого стола является рабочей поверхностью при склейке заготовок шлифлент. По обе стороны от стола 18 закреплены трубы 20 прямоугольного сечения с перфорированными верхними гранями и заглушенными торцами. Трубы 20 снабжены штуцерами 21, к которым крепятся щланги 22, соединяющие трубы с вентиляторами 23. Трубы 20 выполняют роль вакуум-прнсосов и служат для крепления оклеиваемых заготовок шлифшкурки к рабочей плоскости. Стол 18 с двух сторон оборудован подсобными столиками 24, закрепленными к ней при помощи кронштейнов. На основании станины под свободным концом кронштейна 17 смонтирован пневмоцилиндр 25, питаюш,ийся от сети сжатого воздуха. Шток 26 этого пневмоцилиндра в верхнем крайнем положении упирается в свободный конец стола 18 и предотвращает деформацию ее в момент работы прессующего ролика 8.

Предложенная установка работает следующим образом. За некоторое время до начала работы включаются нагревательные элементы, питающиеся от общей электросхемы установки. Заданная температура в процессе всей работы выдерживается специальным терморегулятором. После нагрева стола 18 до необходимой температуры, на один из подсобных столиков 24 укладывается заготовка из шлифшкурки с предварительно промазанной клеем кромкой и включаются вентиляторы 23, которые начинают отсасывать воздух из труб 20, присасывая тем самым заготовку.

Затем уложенная заготовка выравнивается таким образом, чтобы промазанная клеем кромка ее примерно совпадала с продольной осью стола 18, и на второй подобный столик 24 укладывается вторая заготовка.

Вторая заготовка укладывается внахлест на первую с таким расчетом, чтобы ее приклеиваемая кромка совпадала с намазанной кромкой первой заготовки. В наружном положении вторая заготовка удерживается вторым вакуум-присосом 20. После подгонки склеивае.мых кромок на них сверху укладывается бумажная лента и металлическая линейка и нажатием кнопки управления приводятся в действие одновременно пневмоцилиндры 5, 25 и электродвигатель редуктора 13. При этом шток 26 пневмоцилиндра 25 поднимается в крайнее верхнее положение и подпирает свободный конец стола 18, шток 6 пневмоцилиндра 5 опускается в нижнее положение и прижимает прессующим роликом 8 склеиваемые заготовки друг к другу и к столу 18, а редуктор 13, начиная вращать звездочку 12, посредством цепной передачи 11 перемещает каретку 3 по направляющим 2 вдоль склеиваемого шва из крайнего правого положения от каркаса к П-образной раме. Ролик начинает обкатывать склеиваемый шов.

Величина хода каретки 3 настраивается с помощью конечного выключателя в зависимости от длины склеиваемого шва. По достижении кареткой 3 крайнего левого положения (у П-образной рамы) конечный выключатель дает команду на реверсирование двигателя, приводящего в движение редуктор 13, и каретка начинает двигаться в обратную сторону. По достижении кареткой 3 крайнего правого положения (у каркаса) ее движение при помощи конечного выключателя может

5 быть изменено на обратное.

Число ходов каретки зависит от времени полимеризации клея, задается технологическим процессом н может быть установлено, например, при помощи реле времени. По

0 окончании склейки реле времени дает команду на отключение электродвигателя редуктора 13, и каретка 3 останавливается в крайнем правом положении, одновременно отключается пода1ча воздуха в пневмоцилиндр 5, и

5 шток 6 с прессующим роликом 8 под действием пружины 10 ноднимается в крайнее верхнее положение, а в пневмоцилиндр 25 воздух начинает подаваться в штоковую полость и шток 26 опускается в крайнее нижнее положение. Затем со склеенного шва снимается металлическая линейка и бумажная полоса, отключаются вентиляторы 23 и склеенные заготовки снимаются с установки. Аналогичным о-бразом к склеенным заготовкам может быть прик.теена третья и т. д., пока- не наберется заданная длина ленты. После этого лента складывается в кольцо и склеивается последний шов.

,,jПредмет изобретения

Устройство для склеивания абразивных лент, включающее несущий склеиваемые заготовки стол, нагревательный элемент и узел опрессовки шва с приводом его перемещения, отличающееся тем, что, с целью повышения качества склеивания, устройство снабжено траверсой, на которой установлен с возможностью продольного перемещения узел опрессовки склеиваемого шва, выполненный в виде пневмоцилиндра, на конце штока которого укреплен ролик. 14 15 2 3 5 и 11 Ч 16 . .Фиг 1 12 и

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНАЯ УСТАНОВКА ДЛЯ СКЛЕИВАНИЯ КОРПУСОВ ПИАНИНО | 1967 |

|

SU216229A1 |

| Способ склеивания краев материала и устройство для его осуществления | 1985 |

|

SU1416328A1 |

| Устройство для склеивания древесных плит | 1978 |

|

SU676449A1 |

| Устройство для опрессовки металлокордных материалов | 1981 |

|

SU979166A1 |

| Установка для склеивания полос шпона в непрерывную ленту | 1974 |

|

SU512916A1 |

| Пресс для склеивания фанерных заготовок "на зубчатый шип | 1980 |

|

SU912496A1 |

| ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ СКЛЕИВАНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2562847C2 |

| Линия для склеивания пиломатериалов по ширине | 1981 |

|

SU1020244A1 |

| Устройство для склеивания кусков шпона | 1980 |

|

SU895662A1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

Авторы

Даты

1975-10-05—Публикация

1974-01-16—Подача