(54) УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ МЕТАЛЛОКОРДНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемотки нитевид-НОгО МАТЕРиАлА | 1979 |

|

SU848461A1 |

| Установка для перезарядки каландра безуточным кордом | 1984 |

|

SU1224171A2 |

| Нитераспределительное устройство | 1979 |

|

SU861097A1 |

| Нитераспределительное устройство | 1987 |

|

SU1541067A1 |

| Установка для изготовления обрезиненного металлокордного полотна | 1977 |

|

SU758668A1 |

| Устройство для изготовления обрезиненного металлокордного полотна | 1976 |

|

SU599451A1 |

| Способ изготовления обрезиненных металлокордных заготовок и устройство для его осуществления | 1988 |

|

SU1558697A1 |

| Устройство для опрессовки металлокордных материалов | 1972 |

|

SU441167A1 |

| Способ изготовления обрезиненного металлокордного полотна | 1977 |

|

SU668181A1 |

| Способ изготовления обрезиненного металлокордного полотна | 1977 |

|

SU716858A1 |

1

Изобретение относится к оборудованию для изготовления металлокордного полотна, может найти применение в шинной и резино-технической промышленности, в частности, при накладывании резиновых полосок па металлокордные нити при стыковке обрезинепного и необрезинепного концов металлокордного полотна.

Известно устройство для опрессовки металлокордных .материалов, содержащее стол с электромагнитами и онрессовочный механизм 1.

Недостатком этого устройства является то, что оно не позволяет осуществлять последовательную укладку нитей с заданным щагом в нроЦессе опрессовки, так как его обжимные элементы, служащие для одновременного обжатия стыкуемых кромок и удержания их в процессе стыковки, выполнены в виде нлоских плит, что хотя и обеспечит стыковку, но не позволит опрессовывать холодную резину между рядами металлокордных нитей, поскольку при тех же сдавливающих усилиях удельное давление между такими плитами будет несравнимо меньще, чем удельное давление, создаваемое роликом с зубчатым венцом при

последовательном его прокатывании вдоль резиновых полосок. Кроме того, эт;) стыковочное устройство не предназначено для укладки концов металлокордных нитей с заданным inaroM и не содержит шаговый ро5 лик.

Известно также устройство для опрессовки металлокордных материалов, содержащее станину со смонтированными на ней магнитным столом, опрессовочным меха1Q низмом с подпружиненными опрессовочными роликами, установленным с возможностью аксиального перемещения вдоль направляющих, и привод для перемеш,ения опрессовочного механизма, являющееся наиболее близким по технической сути и Дости15 гаемому результату к предлагаемому 2. Недостатками этого устройства является слабое прилипание друг к другу резиновых полосок, накладываемых на металлокордные нити, так как сдавливающих усилий,

2Q которых возникают при прохождении опрессовочного устройства по полоскам с металлокордными нитями недостаточно, так как ролики давят непосредственно на транспортерную ленту, а она давит на резиновые нолоски, что уменьшает удельное давление

iiMHx po. iHK-iii, liooK.i. 1ьк i:i)rU)XHOCTb ленM,i I4)|.jci:i;u) oo/ibiiif кс)1ггактной поверхности Ги.-щков. Качеетвеи К) с)п)ессовку rTpniicTBOM трудно по.тучить даже при ho.ibiiiiix усилиях сдавливающих пружин, так как холодную резину необходимо хотя бы через несколько пагов нитей принудительно продавить через нитевой зазор до слипания резиновых полосок друг с другом. Недостаточно высокая производительность данного устройства обусловлена выполнениемнаправляющих над магнитным столом, что мешает укладке нитей и замедляет процесс опрессовки, а также выполнение операции опрессовки при вращении маховчика вручную.

Целью изобретения является повышение производительности устройства.

Поставленная цель достигается тем, что в устройстве для опрессовки металлокордных материалов, содержащем станину со смонтированными на ней магнитным столом, опрессовочным механизмом с подпружиненны.ми опрессовочными роликами, установленным с возможностью аксиального перемещения вдоль направляющих, и приводом для перемещения опрессовочного механизма, согласно изобретению опрессовочный механизм выполнен в виде подвижной каретки, установленной на ходовых катках, смонтированных на перекрещивающихся осях и взаимодействующих с направляюпхими. которые закреплены друг над другом в вертикальной плоскости под рабочей по верхностью магнитного стола, а привод для перемещения опрессовочного механизма выполнен в виде двухходового пневмопилиндра, смонтированного на магнитном столе и кинематически связанного посредством гибкой связи и системы блоков с подвижной кареткой, а также еще и тем, что один из опрессовочных роликов имеет зубчатую рабочую поверхность.

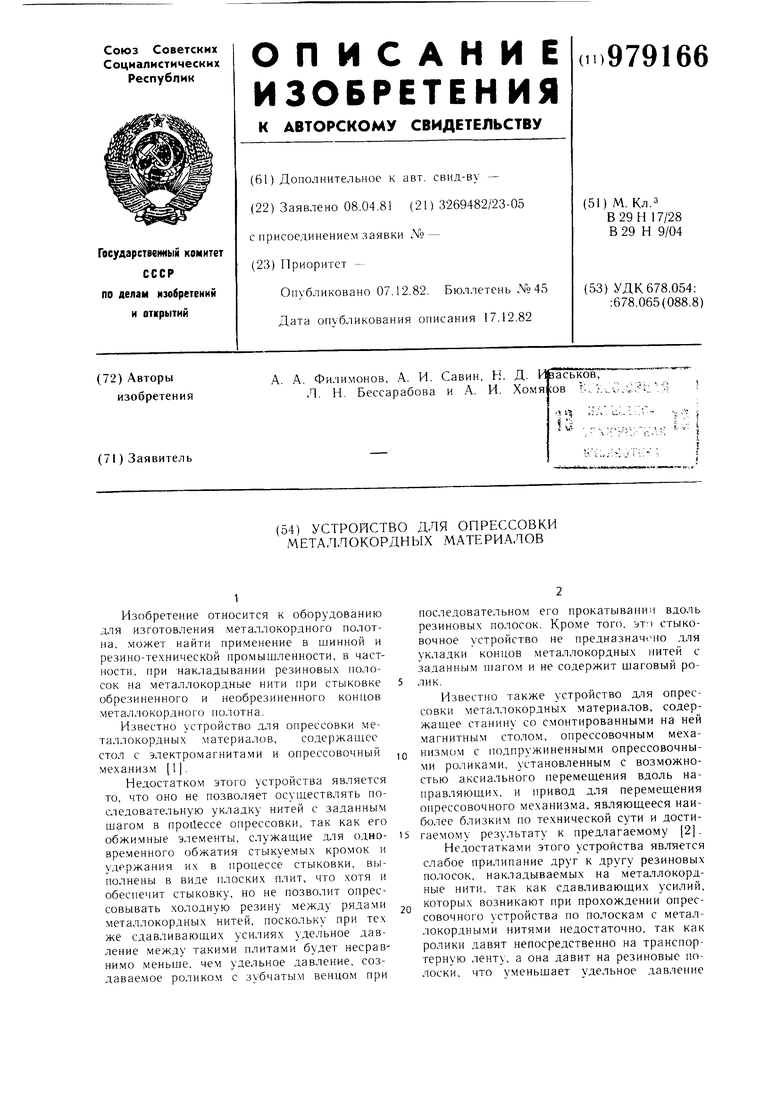

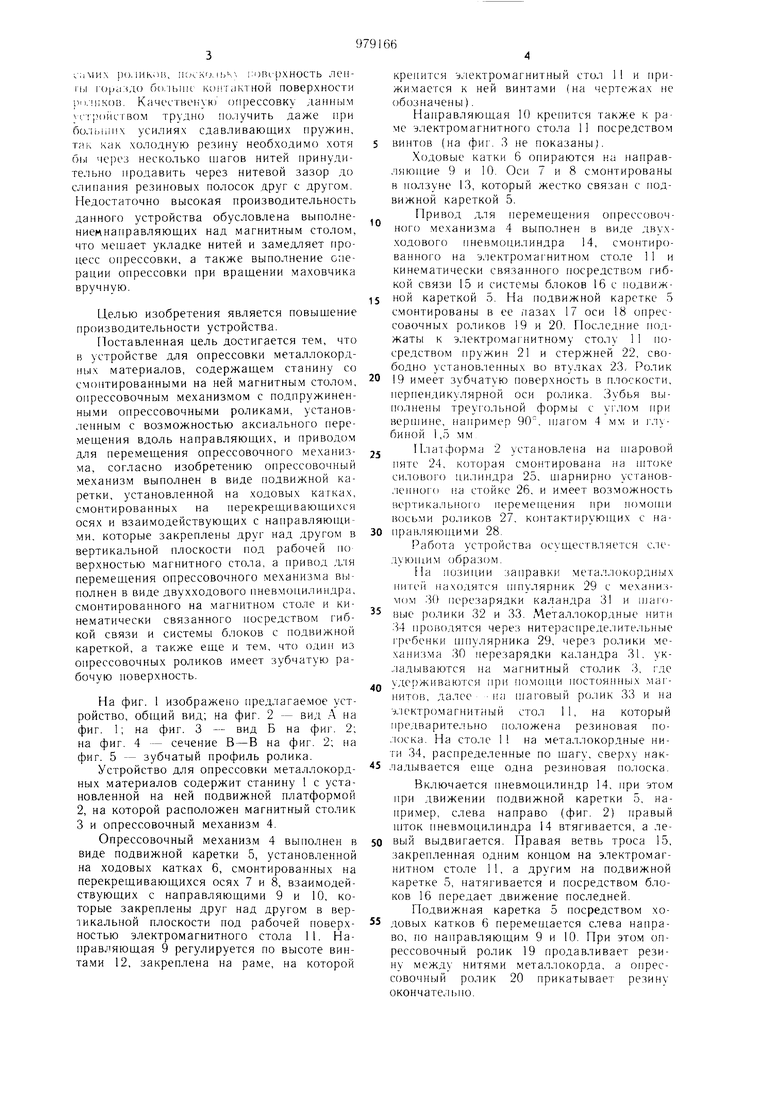

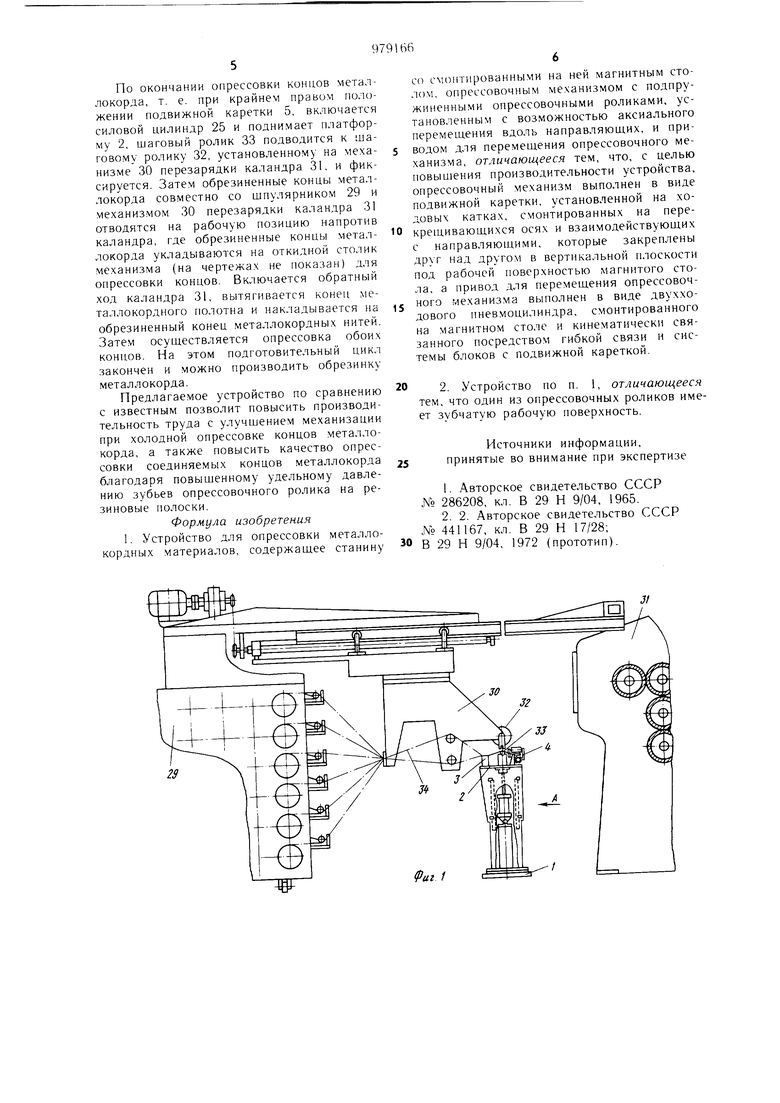

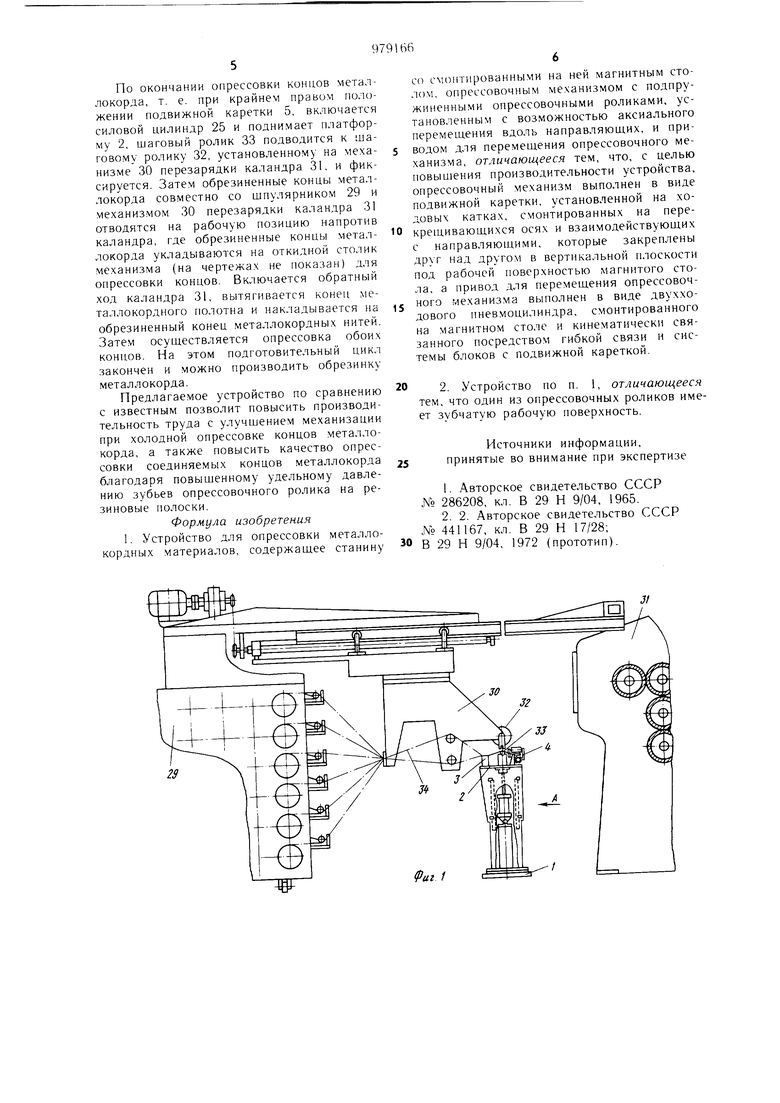

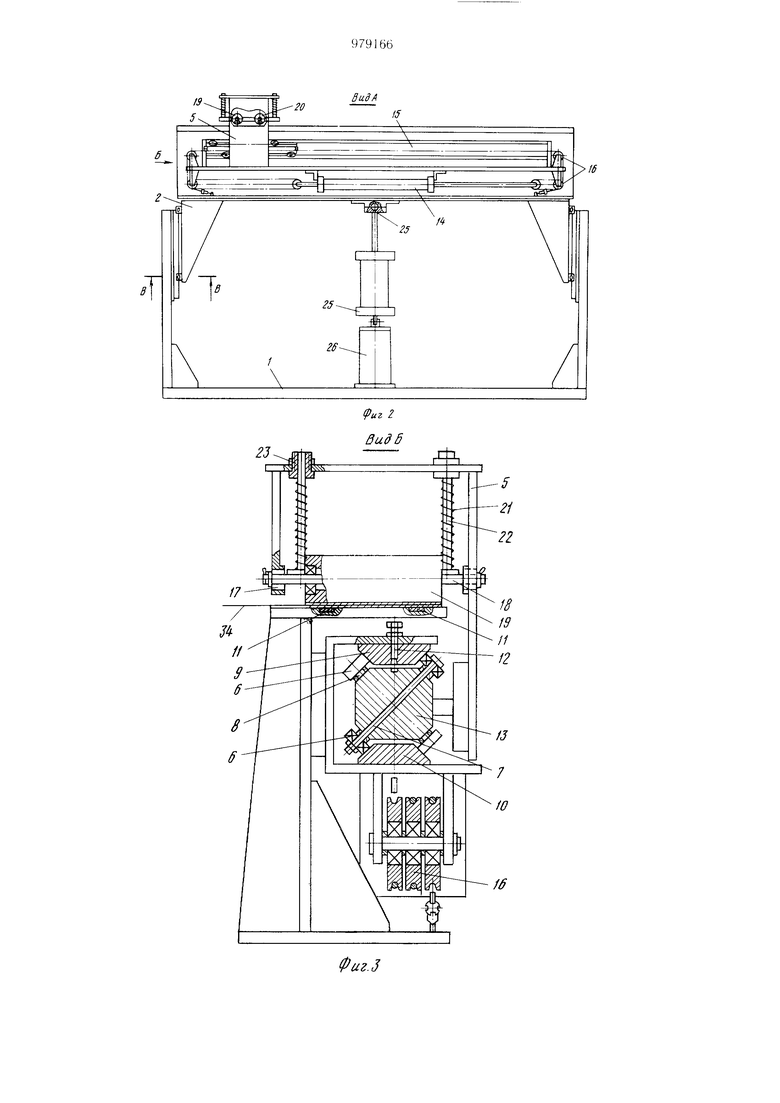

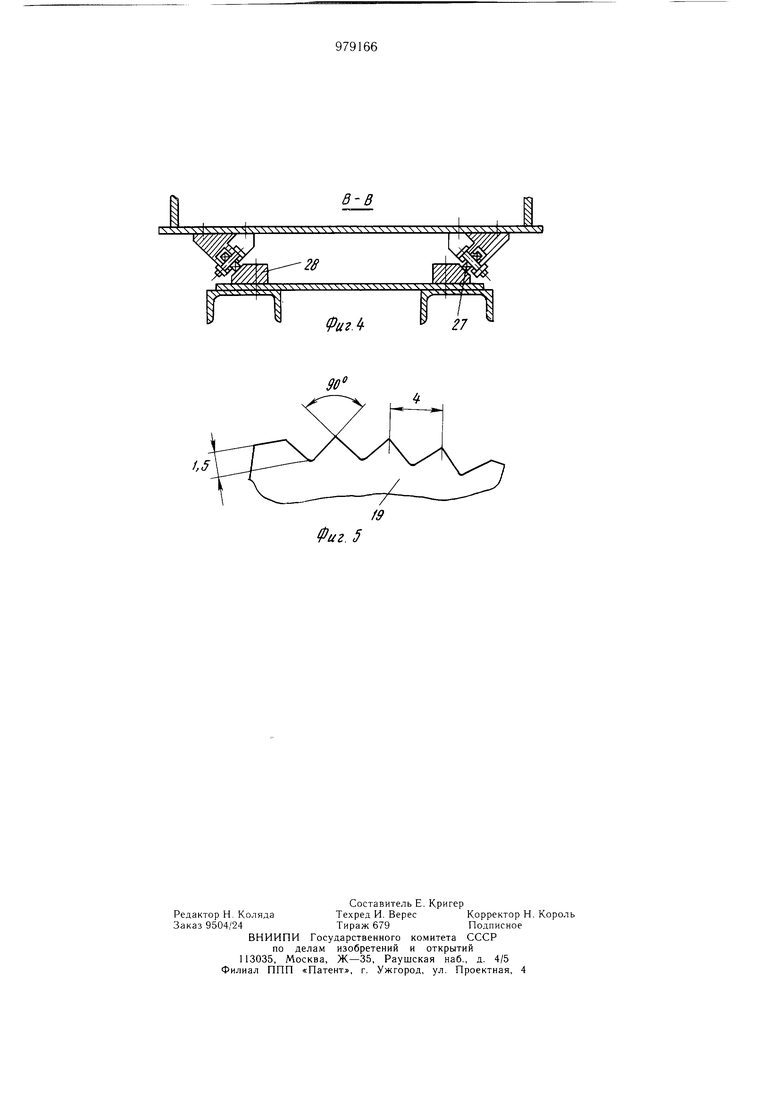

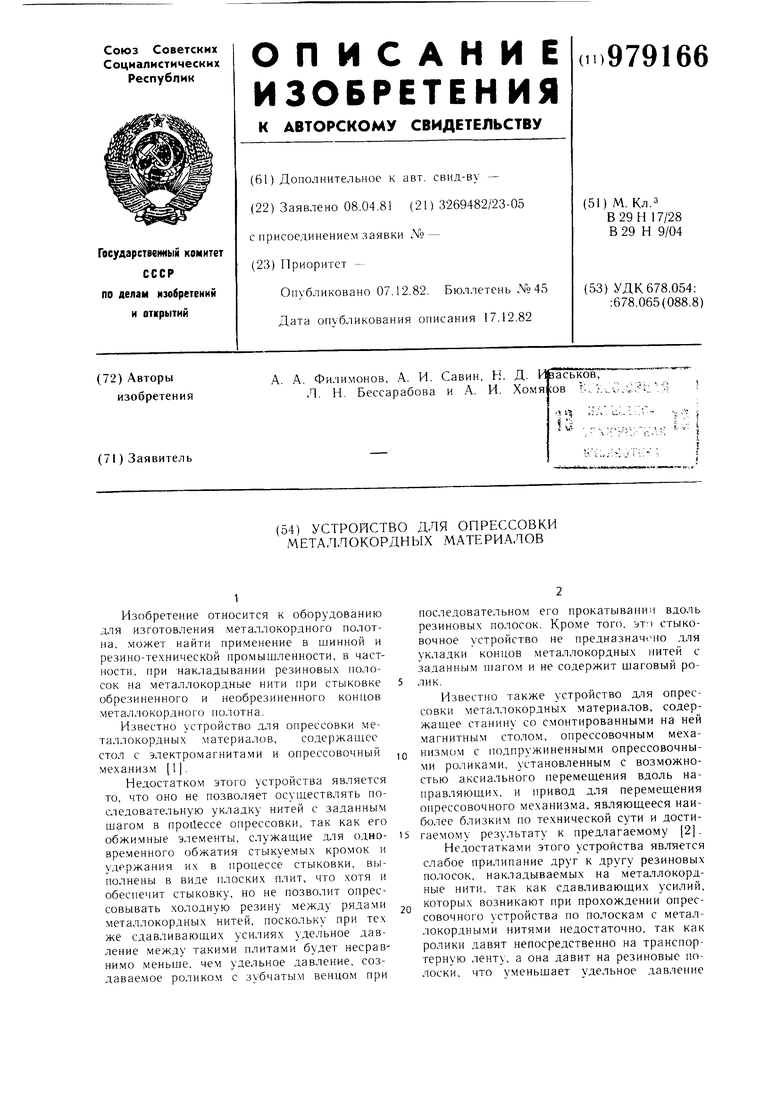

На фиг. 1 изображено пред:1агаемое устройство, общий вид; на фиг. 2 - вид . на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - зубчатый профиль ролика.

Устройство для опрессовки металлокордных материалов содержит станину 1 с установленной на ней подвижной платформой 2, на которой расположен магнитный столик 3 и опрессовочный механизм 4.

Опрессовочный механизм 4 выполнен в виде подвижной каретки 5, установленной на ходовых катках 6, смонтированных на перекрещивающихся осях 7 и 8, взаимодействующих с направляющими 9 и 10, которые закреплены друг над другом в вертикальной плоскости под рабочей поверхностью электромагнитного стола 11. Направляющая 9 регулируется по высоте винтами 12, закреплена на раме, на которой

крепится электромагнитный стол 1I и прижимается к пей винтами (на чертежах не обозначены).

Направляющая 10 крепится также к раме электромагнитного стола 11 посредством винтов (па фиг. 3 не показаны).

Ходовые катки 6 опираются на направляюп1ие 9 и 10, Оси 7 и 8 с.монтированы в ползуне 13, который жестко связан с подвижной кареткой 5.

Привод для перемеп;ения опрессовочного механизма 4 выполнен в виде двухходового 11невмоп.илиндра 14, смонтированного на электро.м-а1нитно.м столе 11 и кинематически связанного посредством гибкой связи 15 и системы блоков 16 с подвижной кареткой 5. На подвижной каретке 5 смонтированы в ее пазах 17 оси 18 опрессовочных роликов 19 и 20. Носледние поджаты к э:1ектрома1нитному столу 1 1 посредством пружин 21 и стержней 22, свободно установленных во втулках 23. Ролик

0 19 имеет зубчатую поверхность в плоскости, перпендикулярной оси ролика. Зубья выполнены треугольной формы с yijioM при вер1пине, например 90. щагом 4 мм и 1лубиной 1,5 мм

J11;1а1форма 2 установлена на ншровой

пяте 24, К(;торая смонтирована на Н1токе силового цилиндра 25, Н1арнирно установлеппого lia стойке 26. и имеет возможность вертикального перемещения при помоп1и В(сьми ро;1иков 27, контактируюншх с на0 11)авляющими 28.

Работа устройства осуп ествляется c.ie.1ук)щим образом.

На позиции заправки металлокордньгх нитей находятся ппулярник 29 с механизмом 30 перезарядки каландра 31 и luaro5 вые ролики 32 и 33. Л1еталлокордные нити .34 проводятся через нитераспрелТе,1ите.1ьные гребенки п пулярника 29, через ролики механизма 30 перезарядки каландра 31. ук.тадьпзаются на магнитный столик 3, где

удерживаются при по.мощи ностоянных .магнитов, далее - па шаговый ро.пик 33 и )ia электромагнитный стол 11, на который предварительно положена резиновая полоска. На столе 1 1 на металлокордные нити 34, распределенные по щагу, сверху нак5 ладывается еп;е одна резиновая полоска.

Включается пнев.моцилиндр 14, при это.м при движении подвижной каретки 5, например, слева направо (фиг. 2) правый njTOK пневмоцилиндра 14 втягивается, а левый выдвигается. Правая ветвь троса 15, закрепленная одним концом на электромагнитном столе 11, а другим на подвижной каретке 5, натягивается и посредством блоков 16 передает движение последней.

Подвижная каретка 5 посредством ходовых катков 6 перемещается слева направо, по направляющим 9 и 10, При этом опрессовочный ролик 19 продавливает резину между нитями металлокорда, а опрессовочпый ролик 20 прикатывает резину окончательно.

По окончании опрессовки концов металлокорда, т. е. при крайнем правом положении подвижной каретки 5, включается силовой цилиндр 25 и поднимает платформу 2, шаговый ролик 33 подводится к шаговому ролику 32, установленному на механизме 30 перезарядки каландра 31, и фиксируется. Затем обрезиненные концы металлокорда совместно со шпулярником 29 и механизмом 30 перезарядки каландра 31 отводятся на рабочую позицию напротив каландра, где обрезиненные концы металлокорда укладываются на откидной столик механизма (на чертежах не показан) для опрессовки концов. Включается обратный ход каландра 31, вытягивается конец металлокордного полотна и накладывается на обрезиненный конец металлокордных нитей. Затем осуществляется опрессовка обоих концов. На этом подготовительный цикл закончен и можно производить обрезинку металлокорда.

Предлагаемое устройство по сравнению с известным позволит повысить производительность труда с улучшением механизации при холодной опрессовке концов металлокорда, а также повысить качество опрессовки соединяемых концов металлокорда благодаря повышенному удельному давлению зубьев опрессовочного ролика на резиновые полоски.

Формула изобретения 1. Устройство для опрессовки металлокордных материалов, содержащее станину

СО смонтированными на ней магнитным столом, опрессовочным механизмом с подпружиненными опрессовочными роликами, установленным с возможностью аксиального перемещения вдоль направляюш,их, и приводом для перемещения опрессовочного механизма, отличающееся тем, что, с целью повышения производительности устройства, опрессовочный механизм выполнен в виде подвижной каретки, установленной на ходовых катках, смонтированных на перекрещивающихся осях и взаимодействующих с направляющими, которые закреплены друг над другом в вертикальной плоскости под рабочей поверхностью магнитого стола, а привод для перемещения опрессовочного механизма выполнен в виде двухходового пневмоцилиндра, смонтированного на магнитном столе и кинематически связанного посредством гибкой связи и системы блоков с подвижной кареткой.

Псточники информации, принятые во внимание при экспертизе

В 29 Н 9/04, 1972 (прототип).

/9- :

20

1

/6

Т

,5

5гтfpuzA

Авторы

Даты

1982-12-07—Публикация

1981-04-08—Подача