Изобретение относится к области получения полировальных составов, в частности к получению полировальных составов для оптических материалов с автоматической подачей полировальной композиции в зону полировки.

Известен состав для полировки оптических материалов, содержащий водную суспензию полирита и пеногасящую добавку.

При автоматической подаче в зону полировки водной суспензии полирита (смесь окислов редкоземельных элем.ентов: 45% С1О2, 20-25% Ьа2Оз, остальное - ЬМ2Оз и др. с размером частиц, мкм: мелкая фракция - 1,25, не более 25%, основная фракция - 1,26- 1,5, не менее 35%, крупная фракция - 1,6- 2,5, - остальное), последняя захватывает воздух и вспенивается.

Пенообразование нарушает однородность полировальной суспензии за счет фракционирования полирита и приводит к уменьшению его концентрации вследствие выноса его из объема помпы вместе с пеной.

В зону полировки попадает суспензия, обедненная полиритом и содержащая большое количество воздуха. Газовые включения снижают скорость полировки, ухудшают условия охлаждения зоны полировки, и, как следствие этого, ухудшается качество полировки. Периодические остановки оборудования и перезарядки помп, обусловленные загазованностью и вспениванием суспензии, вызывают повышенный расход материалов, снижают производительюсть процесса полировки.

В известном составе в качестве пеногасящей добавки применяют карбоксиметилцеллюлозу (КМЦ) в количестве 2 вес. % от веса полирита, которая снижает пенообразование и способствует стабилизации полировальной

композиции.

Однако применение КМЦ в качестве пеногасящей добавки не удовлетворяет существующим в настоящее время требованиям, так как она гасит пену на непродолжительное

время (4;-16 ч). Повторное добавление КМЦ замедляет процесс полирования, вводить ее необходимо в больших количествах, 400 мл 5%-пого раствора КМЦ на помпу емкостью 8-10 л, введение ее повышает вязкость суспензии.

С целью устранения вышеуказанных недостатков, повышения эффективности устранения ценообразования при скоростных режимах и улучшения качества полирования в качестве пеногасящей добавки применяют смесь полидиметнлспиросплоксана, трибутил фосфата и оксиэтилированного алкилфенола при следующем соотношении, вес. %:

Полидиметилспирооилоксан49-63

Трибутилфосфат30--47

Оксиэтилированный алкилфенол - 4-7

Данную смесь вводят в количестве 0,01 - 0,5 вес. %, предпочтительно 0,05 вес. % по отношению к водной суспензии полирита.

Концентрация водной суспензии полирита составляет 5-15%.

Применение вышеуказанной смеси в качестве пеногасяшей добавки обеспечивает работу помпы совершенно без образования пены в течение длительного времени (30-128 ч) резко снижает загазованность полировальной композиции па основе полирита, не оказывает отрицательного влияния на скорость полировки и улучшает качество полировки.

Вышеуказанная пеногасящая добавка не токсична, не горюча, химически индиферентна, не требует специальных мер предосторожности при работе с ней.

Пример. К 500 г полидиметилспиросилоксана медленно при перемешивании добавляют 50 г оксиэтилированного алкилфенола с радикалом, содержащим 9-15 атомов углерода, п степенью оксиэтилирования 8-20 молей окиси этилена. Смесь слегка нагревают на водяной бане и перемешивают еше в течение 3-4 мин до полной гомогенизации. Далее в полученную однородную смесь медленно при перемешиванИИ вводят 450 г трибутилфосфата.

Полученную трехкомпонентную смесь термостатируют в течение 5 мин, не прекращая медленного перемешивания.

Полученная смесь представляет собой жидкую, легко смешивающуюся с водой систему, стабильную в течение более 1 года.

Далее готовят водную суспензию полирита из расчета 1 кг полирита на 10 л воды, т. е. водную суспензию 10%-ной концентрации (твердое вещество: жидкость - 1:10).

К нолученпой водной суспензии полирита добавляют 1 г приготовленной смеси пеногасящей добавки.

Данный состав проверен на станке Финиш60 при скоростной полировке оптических деталей (V инстр. 3000 об/мня, кг/см) из стекла марки К-8.

Состав Обеспечивает бесперебойную, качественную работу помпы в течение 6 рабочих смен, без образования пены.

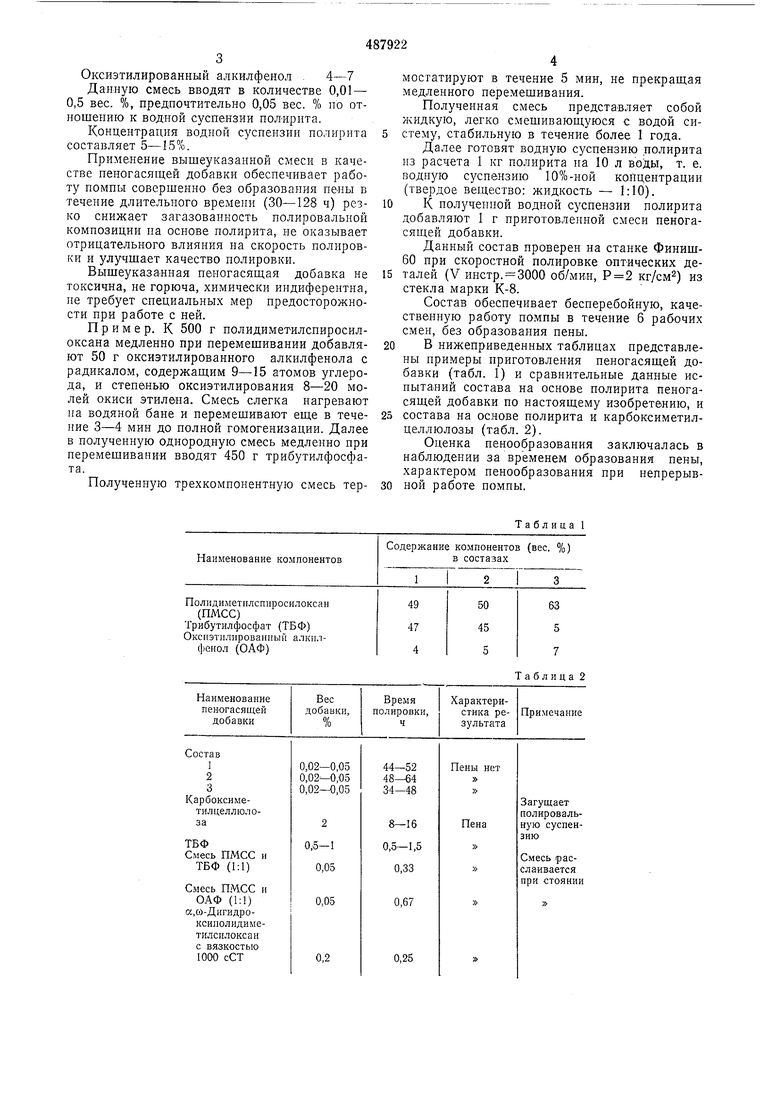

В нижеприведенных таблицах представлены примеры приготовления пеногасяшей добавки (табл. 1) и сравнительные данные испытаний состава на основе полирита пеногасящей добавки по настоящему изобретению, и

состава на основе полирита и карбоксиметилцеллюлозы (табл. 2).

Оценка пенообразования заключалась в наблюдении за временем образования пены, характером пенообразования при пепрерывной работе помпы.

Таблица 1

Из полученных данных следует, что все испытанные пеногасящие добавки, за исключением составов 1-3 по данному изобретению, малоэффективны в полиритной суспензии при скоростной полировке, так как образование пены начиналось уже спустя 0,5- 4,5 ч.

Предмет изобретения

Композиция для полирования оптических материалов, состоящая из водной суспензии полирита и пеногасящей добавки, отличающаяся тем, что, с целью повышения эффективности устранения пенообразования н улучшения качества полирования, в качестве пеногасящей добавки она содержит смесь полидиметилспиросилоксана, трибутнлфосфата и оксиэтилированного алкилфенола в количестве 0,01-0,5 вес. % по отношению к водной суспензии полирита при следующем соотношении компонентов пеногасящей добавки, вес. %;

Полидиметилсниросилоксан49-63

Трибутилфосфат30-47

Оксиэтилированный алкилфенол 4-7

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальная композиция | 1981 |

|

SU1014872A1 |

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540302C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ | 2017 |

|

RU2655902C1 |

| Способ получения полировального порошка | 1980 |

|

SU920060A1 |

| Способ получения полировальной суспензии для технического стекла | 1987 |

|

SU1654319A1 |

| Пеногасящая композиция | 1976 |

|

SU636241A1 |

| Способ получения полировальногоСОСТАВА | 1979 |

|

SU852926A1 |

| Способ получения полировального порошка | 1981 |

|

SU1047944A1 |

| СРЕДСТВО МОЮЩЕЕ ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2326935C2 |

Авторы

Даты

1975-10-15—Публикация

1973-06-25—Подача