(54) СПОСОБ ПОЛУЧЕНИЯ ДИААЛИНОМАЛЕОНИТРИЛА

1

Изобретение относится к способам получения диаминомалеонитрила - тетрамера цианистого водорсда.кбтЬрый является ценным рьфьем .для синтеза различных гетероциклических соединений, например, таких как дицианопиразин, аденин и других, различных стабилизаторов и сельскохозяйственных химикатов.

Известен способ получения диаминомалеокйтрила путем полимеризации цианистого водорода ч течение 14О час при О - .5О°С, 11реи {ущественно 15-30 С, в присутстЕИН гидроокиси арилтриалкиламмония идя гидроокиси тетраметиламмония в качестве катализатора. Катализатор применяют в количестве 0,1-5,0 вес.%. Содержание тетрамера цианистого водорода в полимервзате составляет 14-19,5Vo,

С целью интенсификации процесса и повышения выхода целевого продукта, предлагается процесс полимеризации проводить 1ри 20-14О°С в среде растворителя - насыщенного аллфатического мононит рила, содержащего 1-4 атома углерода в молекуле, метакрилонитрила или ароматического мононитрила.

Предпочтительно, в качестве катализам тора применять соединения основного характера, такие как триметиламин, тркэ нпамин, трнбутиламин или цианистый натрий. Желательно, в качестве ароматичесгсого мононитрнла использовать бензош-гтрил или о- или jt -толунитрил к проводить процесс

при весовом .бсютношеиик монош5трила и цианистого водорода, равном 2:1 - 2О:1. Предлагаемый способ позволяет сокре-. ,тить продолжительность проаедения процесса до 3-73 час н значительно повысг ть

содержание диаминолеонитрнла в полимс рвзате (до 77.7%), а следовательно, :t выход целевого продукта (до 32%).

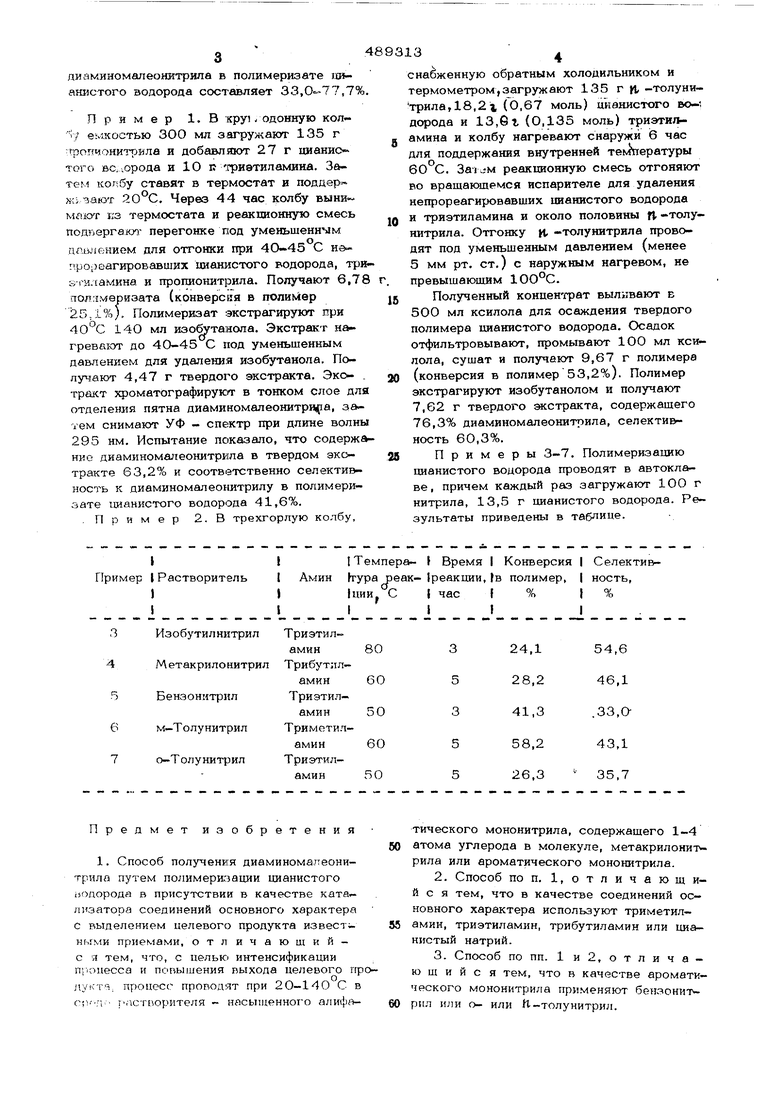

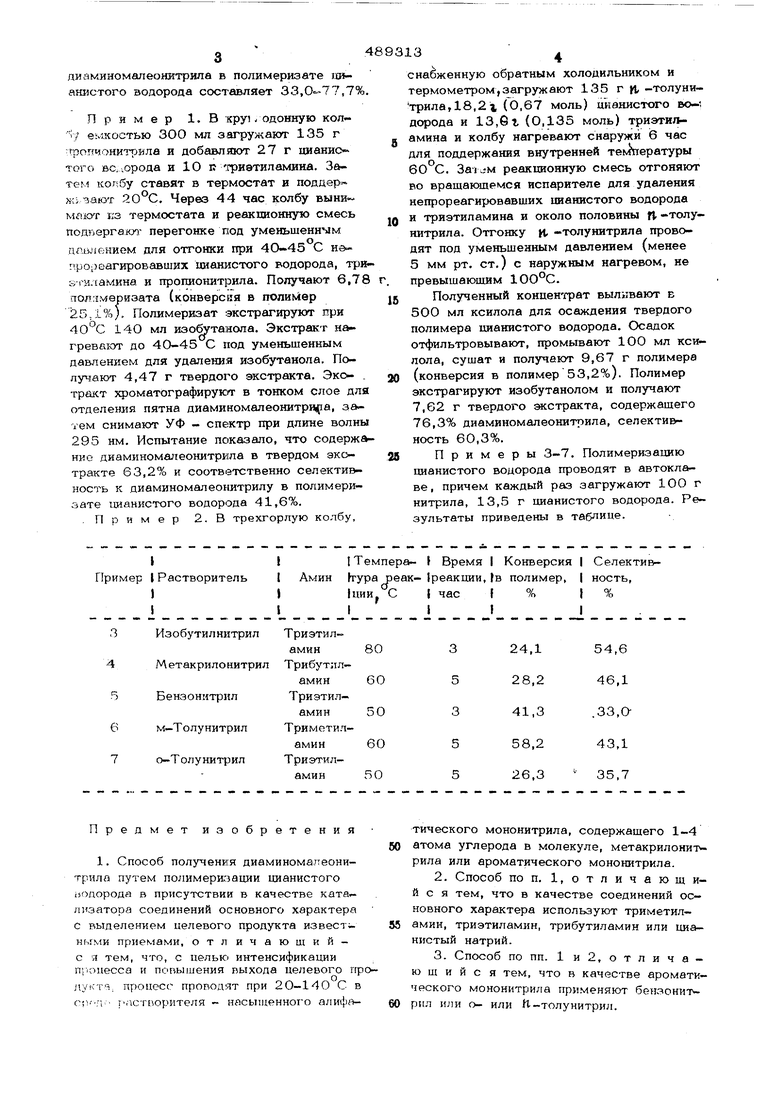

К мононитрилу добавл{пот цианистый водород к какое-либо соединение основного характера, например .третичнь Й . Смесь выдерживвют при 20 «- 140 С ь течение 3-73 час и выделяют целевой продукт известными приемами. Конверскк 1цианистого водорода в полимер равна 24,,4% и содержание сепектиБКОст./ диаминомалеонитрила в полимеризате ш аннстого водорода составляет 33,,7% Пример 1.В кру1. одонную колV/ esvSKOCTbro 300 мл загружают 135 г гропчони1Т- йла и добавляют 27 г давние того ва.орода и 10 в гриэтиламина. Затем копбу ставят в термостат и поддер Ж; зают 2О°С. Через 44 час колбу мают лэ термостата и реакшюннуто смесь подпергаю перегонке под уменьшеннмм давлением для отгонки при 40-45 С не рор8агировавших цианистого водорода, тр зтиламина и пропионитрила. Получают 6,7 полммвризата (конверсия в полимер 25.1%), Полимеризат экстрагируют при 40°С 14О мл изобутанола. Экстракт нагревают до 40-45 С под уменьшенным давлением для удаления изобутанола. Получают 4,47 г твердого экстракта. Экстракт 5фоматографирук)Т в тонком слое дл отделения пятна диаминомалеонитрИ|ра, затем снимают УФ - спектр при длине волн 295 им. Испытание показало, что содерж нке диаминомалеонитрила в твердом экстракте 63,2% и соответственно селективность к диаминомалеонитрилу в полимериэате 1шанистого водорода 41,6%. .Пример 2.В трехгорлую колбу.

Предмет изобретения

Авторы

Даты

1975-10-25—Публикация

1972-12-09—Подача