Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору для получения полиэтилена сверхвысокой молекулярной массы (UHMWPE), а также к способу получения UHMWPE с применением такого катализатора, и, в частности, относится к твердому комплексному титановому катализатору на носителе, содержащем магний, для получения UHMWPE и к способу получения, с применением указанного катализатора, UHMWPE с высокой объемной плотностью и узким распределением частиц по размеру с небольшим количеством неподходящих крупных и мелких частиц.

Уровень техники

UHMWPE является сортом полиэтиленовой смолы с молекулярной массой по меньшей мере 106 г/моль или более и определяется согласно ASTM 4020, как "линейный полиэтилен с относительной вязкостью 2,30 или более при измерении в 100 мл 0,05% раствора в декагидронафталине при 135°С". Поскольку UHMWPE имеет молекулярную массу большую, чем обычно используемый полиэтилен, он имеет превосходные характеристики по прочности, износостойкости, способности к самосмазыванию, химической стойкости и электрическим свойствам. Благодаря таким свойствам UHMWPE можно рассматривать как специальное высококачественное сырье, полученное из обычного сырья.

UHMWPE, полученный в процессе полимеризации, имеет такую большую молекулярную массу, что для коммерческого применения его нельзя получить в гранулах, как обычный полиэтилен, а только в виде порошка. В случае формы порошка следует считать важными размер частиц в порошке и распределение их по размеру. Таким образом, распределение частиц полимера по размеру и наличие или отсутствие мельчайших частиц являются решающими факторами для качества используемого катализатора.

Имеются сообщения о магнийсодержащем катализаторе на основе титана для получения UHMWPE и способе его получения. Также описывается способ получения с применением раствора соединения магния, предназначенный для получения катализатора для полимеризации олефина с образованием полимера, имеющего высокую объемную плотность. В патенте США №4962167 описывается способ получения катализатора, полученного взаимодействием, вызванным реакцией галогенида магния и алкоксида титана, с одной строны, и, с другой стороны, полученного взаимодействием галогенида алюминия и алкоксида кремния. Полученный таким образом катализатор дает полимер с относительно высокой объемной плотностью, но требует улучшения, не говоря о проблемах каталитической активности.

В патенте США №5587440 описывается способ получения полимера с узким распределением частиц по размеру и высокой объемной плотностью с помощью диспергирования галогенида титана(IV) на алюминийорганическом соединении и последующей обработки, но такой продукт имеет недостаток, заключающийся в низкой активности катализатора.

Как следует из вышеописанного, требуется разработка способа получения катализатора с высокой активностью при полимеризации для получения простым способом UHMWPE с высокой объемной плотностью, а также с узким распределением частиц по размеру, таким, чтобы в полимере было пониженное количество неподходящих крупных или мельчайших частиц.

Удовлетворяя указанные требования, настоящее изобретение относится к способу получения катализатора, который превосходен по своей каталитической активности и может способствовать получению UHMWPE с высокой объемной плотностью и узким распределением частиц по размеру с небольшим количеством неподходящих крупных или мельчайших частиц; такое получение можно осуществить в простом процессе с использованием недорогого сырья. Кроме того, настоящее изобретение относится к стадиям процессов получения катализатора, не известным из предшествующего уровня техники.

Описание изобретения

Целью настоящего изобретения является высокоактивный катализатор для получения UHMWPE, способствующий получению полимера с высокой объемной плотностью и таким распределением частиц по размеру, когда отсутствуют слишком крупные или слишком мелкие частицы.

Другой целью является получение UHMWPE простым и практичным способом. Другие цели и преимущества настоящего изобретения будут видны при из дальнейшего описания и формулы изобретения.

Катализатор по настоящему изобретению для получения UHMWPE отличается включением при получении перечисленных ниже простых довольно эффективных стадий: (i) образования раствора соединения магния взаимодействием при контакте смеси галогенсодержащего соединения магния и соединения алюминия или бора со спиртом; (ii) взаимодействия полученного раствора соединения магния со сложным эфиром, содержащим по меньшей мере одну гидроксигруппу, и соединением кремния, содержащим алкоксигруппу; (iii) получения твердого титанового катализатора путем добавления к полученной смеси смеси соединения титана и соединения кремния.

Виды галогенсодержащих соединений магния, которые можно использовать при получении катализатора в настоящем изобретении, включают дигалогениды магния, такие как хлорид магния, иодид магния, фторид магния или бромид магния; алкилмагнийгалогениды, такие как метилмагнийгалогениды, этилмагнийгалогениды, пропилмагнийгалогениды, бутилмагнийгалогениды, изобутилмагнийгалогениды, гексилмагнийгалогениды или амилмагнийгалогениды; алкоксимагнийгалогениды, такие как метоксимагнийгалогениды, этоксимагнийгалогениды, изопропоксимагнийгалогениды, бутоксимагнийгалогениды или октоксимагнийгалогениды; арилоксимагнийгалогениды, такие как феноксимагнийгалогениды или метилфеноксимагнийгалогениды. Можно также использовать смесь двух или большего числа вышеуказанных соединений магния, и такие соединения магния также могут быть эффективны, когда используются в форме комплексов с другими металлами.

Вышеперечисленные соединения магния могут быть представлены простыми химическими формулами, но некоторые соединения магния, в зависимости от способа их получения, нельзя представить простыми формулами. В таких случаях их, как правило, рассматривают как смеси перечисленных соединений магния. Например, в настоящем изобретении также можно использовать соединения, полученные взаимодействием соединения магния с полисилоксаном, галогенсодержащим силаном, сложным эфиром или спиртом; соединения, полученные взаимодействием металлического магния со спиртом, фенолом или простым эфиром в присутствии галогенсилана, пентахлорида фосфора или тионилхлорида. Предпочтительными соединениями магния являются галогениды магния, в частности хлорид магния; алкилмагнийхлориды, предпочтительно содержащие алкильную группу с 1~10 атомами углерода; алкоксимагнийхлориды, предпочтительно содержащие алкоксигруппу с 1~10 атомами углерода; арилоксимагнийхлориды, предпочтительно содержащие арилоксигруппу с 6~20 атомами углерода. Раствор соединения магния, используемый в настоящем изобретении, можно получить, используя вышеуказанные соединения магния и спирт в присутствии или в отсутствие углеводородного растворителя. Виды углеводородных растворителей, которые можно использовать в таком случае, включают, например, алифатические углеводороды, такие как пентан, гексан, гептан, октан, декан или керосин; алициклические углеводороды, такие как циклопентан, метилциклопентан, циклогексан или метилциклогексан; ароматические углеводороды, такие как бензол, толуол, ксилол, этилбензол, кумол или цимол; и такие галогенсодержащие углеводороды, как дихлорпропан, дихлорэтилен, трихлорэтилен, четыреххлористый углерод или хлорбензол.

Соединением алюминия для использования в настоящем изобретении вместе с соединением магния является, предпочтительно, одно или несколько соединений, выбранных из группы, состоящей из галогенидов алюминия, включая фторид алюминия, бромид алюминия, хлорид алюминия или иодид алюминия; соединений общей формулы AlR

В качестве соединения бора, используемого при получении катализатора в настоящем изобретении вместе с соединением магния, предпочтительны одно или несколько соединений, выбранных из группы, состоящей из галогенидов бора, включая фторид бора, хлорид бора или бромид бора; соединений, представленных формулой ВК

Для перевода соединения магния в раствор в настоящем изобретении используют спирт в присутствии углеводорода. Виды спиртов, используемых в таком процессе, включают спирты с 1~20 атомами углерода, например, метанол, этанол, пропанол, бутанол, пентанол, гексанол, октанол, деканол, додеканол, октадециловый спирт, бензиловый спирт, фенилэтиловый спирт, изопропилбензиловый спирт, кумиловый спирт и особенно предпочтительны спирты с 1~12 атомами углерода. Хотя нужный средний размер частиц катализатора и распределение их по размеру изменяются в зависимости от вида и общего количества используемого спирта и вида соединения магния, соотношения соединения магния и спирта и т.п., но общее количество спирта для получения раствора соединения магния составляет предпочтительно по меньшей мере 0,5 моль, предпочтительнее - примерно 1,0~20 моль, предпочтительно - примерно 2,0~10 моль, на 1 моль соединения магния.

Взаимодействие магния и спирта в случае получения раствора соединения магния осуществляют предпочтительно в среде углеводорода в течение примерно 15 минут ~ 5 часов, предпочтительно - примерно 30 минут ~ 4 часов, причем температура, хотя и зависит от вида и количества спирта, составляет примерно -25°С, предпочтительно - от -10 до 200°С, и предпочтительнее - примерно 0~150°С.

В качестве сложного эфира, используемого в настоящем изобретении в качестве донора электронов, можно включать, например, эфиры ненасыщенных жирных кислот, содержащие по меньшей мере одну гидроксигруппу, такие как 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 4-гидроксибутилакрилат или триакрилат пентаэритритола; алифатические моноэфиры или полиэфиры, содержащие по меньшей мере одну гидроксигруппу, такие как 2-гидроксиэтилацетат, метил-3-гидроксибутират, этил-3-гидроксибутират, метил-2-гидроксиизобутират, этил-2-гидроксиизобутират, метил-3-гидрокси-2-метилпропионат, 2,2-диметил-3-гидроксипропионат, этил-6-гидроксигексаноат, трет-бутил-2-гидроксиизобутират, диэтил-3-гидроксиглутарат, этиллактат, изопропиллактат, бутилизобутиллактат, изобутиллактат, этилманделат, диметилэтилтартрат, этилтартрат, дибутилтартрат, диэтилцитрат, триэтилцитрат, этил-2-гидроксикапроат или диэтил-бис(гидроксиметил)малонат; ароматические эфиры, содержащие по меньшей мере одну гидроксигруппу, такие как 2-гидроксиэтилбензоат, 2-гидроксиэтилсалицилат, метил-4-(гидроксиметил)бензоат, метил-4-гидроксибензоат, этил-3-гидроксибензоат, 4-метилсалицилат, этилсалицилат, фенилсалицилат, пропил-4-гидроксибензоат, фенил-3-гидроксинафтаноат, монобензоат моноэтиленгликоля, монобензоат диэтиленгликоля, монобензоат триэтиленгликоля и т.п., и алициклические эфиры, содержащие по меньшей мере одну гидроксигруппу, такие как гидроксибутиллактон. Для того чтобы получить катализатор, эффективно приводящий к получению UHMWPE с высокой объемной плотностью и узким распределением частиц по размеру при отсутствии слишком крупных и мелких частиц, количество сложного эфира, содержащего по меньшей мере одну гидроксигруппу, должно составлять 0,001~5 молей на моль соединения магния, предпочтительно - 0,01~2 моля.

В качестве соединения кремния, содержащего алкоксигруппу, которое в настоящем изобретении можно использовать в качестве другого донора электронов, предпочтительно соединение, представленное общей формулой RnSi(OR’)4-n (где R и R’ представляют собой углеводородные группы с 1~12 атомами углерода, и "n" равно натуральному числу от 1 до 3). В частности, можно использовать такие соединения, как диметилдиметоксисилан, диметилди-этоксисилан, дифенилдиметоксисилан, метилфенилметоксисилан, дифенилдиэтоксисилан, этилтриметоксисилан, винилтриметоксисилан, метилтриметоксисилан, фенилтриметоксисилан, метилтриэтоксисилан, этилтриэтоксисилан, винилтриэтоксисилан, бутилтриэтоксисилан, фенилтриэтоксисилан, этилтриизопропоксисилан, винилтрибутоксисилан, этилсиликат, бутилсиликат, метилтриарилоксисилан. Для того чтобы получить катализатор по настоящему изобретению для получения UHMWPE с высокой объемной плотностью и узким распределением частиц по размеру, количество вышеуказанного соединения кремния, содержащего алкоксигруппу, должно предпочтительно составлять 0,05~3 моля на моль соединения магния, предпочтительнее - 0,1~2 моля. Температура при взаимодействии жидкого раствора соединения магния со сложным эфиром, содержащим по меньшей мере одну гидроксигруппу, и алкоксисоединением кремния составляет, предпочтительно, 0~100°С или наиболее предпочтительно - 10~70°С.

В случае катализатора настоящего изобретения раствор соединения магния, прореагировавший со сложным эфиром, содержащим по меньшей мере одну гидроксигруппу, и алкоксисоединением кремния затем вводят во взаимодействие с жидким соединением титана, представленным общей формулой Ti(OR)aХ4-a (где R представляет собой углеводородную группу, Х представляет собой атом галогена, "а" равен натуральному числу 0≤а≤4) и соединением кремния, представленным общей формулой RnSiCl4-n (где R представляет собой углеводородную группу, и "n" равен натуральному числу 0≤n≤4), с образованием частиц катализатора. В вышеуказанных общих формулах R представляет алкильную группу с 1~10 атомами углерода.

Виды соединений титана, удовлетворяющие приведенной выше общей формуле Ti(OR)aX4-a, включают, например, тетрагалогениды титана, такие как TiCl4, TiBr4 и TiI4; тригалогенированные алкоксидытитана, такие как Тi(ОСН3)Сl3, Ti(OC2H5)Сl3, Тi(ОС2Н5)Вr3 и Ti(O(изо-С4Н9))Вr3; дигалогенированные алкоксиды титана, такие как Тi(ОСН3)2Сl2, Ti(OC2H5)2Cl2, Ti (О (изо-C4Н9))2Сl2, и Ti(OC2H5)2-Вr2; и тетраалкоксиды титана, такие как Тi(ОСН3)4, Ti(OC2H5)4 и Ti(OC4H9)4. В настоящем изобретении также можно использовать смеси вышеуказанных соединений титана. Предпочтительными соединениями титана являются галогенсодержащие соединения и более предпочтительным соединением является тетрахлорид титана.

Виды соединений кремния, удовлетовряющие приведенной выше общей формуле RnSiCl4-n, включают, например, тетрахлорид кремния; трихлорсиланы, такие как метилтрихлорсилан, этилтрихлорсилан и фенилтрихлорсилан; дихлорсиланы, такие как диметилдихлорсилан, диэтилдихлорсилан, дифенилдихлорсилан и метилфенилдихлорсилан; и монохлорсиланы, такие как триметилхлорсилан. Также можно использовать смеси таких соединений кремния. Предпочтительным соединением кремния является тетрахлорид кремния.

Для того чтобы получить катализатор, эффективно приводящий к получению UHMWPE с высокой объемной плотностью и узким распределением частиц по размеру, количество смеси соединения титана и соединения кремния, подходящее для образования частиц катализатора, составляет, предпочтительно, 1~200 молей на моль соединения магния, предпочтительно - 0,1~100 молей и наиболее предпочтительно - 0,2-80 молей. Соотношение соединений титана и соединений кремния в смеси составляет, предпочтительно 1:0,05~0,95, или наиболее предпочтительно - 1:1-0,8.

Форма и размер твердого каталитического компонента в настоящем изобретении может существенно изменяться в зависимости от условий реакции, в которых раствор соединения магния взаимодействует со смесью соединений титана и кремния. Поэтому взаимодействие раствора соединения магния со смесью соединений титана и кремния для образования твердых компонентов осуществляют при достаточно низкой температуре. Предпочтительно реакцию контактирования осуществляют при -70°С ~ 70°С, и наиболее предпочтительно - при -50°С ~ 50°С. По завершении данной реакции температуру постепенно повышают и поддерживают на уровне 50°С ~ 150°С в течение 30 минут ~ 50 часов для полного осуществления реакции.

Затем твердые частицы катализатора, полученные при вышеуказанном взаимодействии, можно ввести во взаимодействие с соединением титана. Соединение титана для такой цели представляет собой галогенид титана или галогенированный алкоксид титана с 1~20 атомами углерода в алкоксигруппе. В некоторых случаях также можно использовать их смеси. Из них предпочтительны галогенид титана или галогенированный алкоксид титана с 1~8 атомами углерода в алкоксигруппе и еще более предпочтителен тетрахлорид титана.

Твердый комплексный титановый катализатор по настоящему изобретению выгодно использовать при полимеризации и сополимеризации этилена. В особенности, такой катализатор предпочтительно использовать при полимеризации этилена, а также при сополимеризации этилена с α-олефинами, содержащими три или более атомов углерода, такими как пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен и 1-гексен.

Реакцию полимеризации в присутствии катализатора настоящего изобретения осуществляют с применением (i) твердого комплексного титанового катализатора настоящего изобретения, состоящего из магния, титана, галогена и донора электронов, и (ii) металлоорганических соединений металлов групп II и III периодической таблицы.

Твердый комплексный титановый катализатор настоящего изобретения также можно предварительно полимеризовать с этиленом или α-олефином перед использованием его в качестве компонента в реакции полимеризации. Предполимеризацию можно осуществить в присутствии вышеуказанных компонентов катализатора, алюминийорганического соединения, такого как триэтилалюминий, и углеводородного растворителя, подобного гексану, при давлении этилена или α-олефина при достаточно низкой температуре. При предполимеризации частицы катализатора покрываются полимерами, что сохраняет форму катализатора и, таким образом, способствует лучшей форме полимера после полимеризации. Соотношение масс полимера и катализатора после предполимеризации, как правило, составляет 0,1:1 ~ 20:1.

Металлоорганическое соединение, полезное в настоящем изобретении, можно представить общей формулой MRn, где М обозначает металл группы II или IIIA периодической таблицы, такой как магний, кальций, цинк, бор, алюминий или калий; "R" обозначает алкильную группу с 1~20 атомами углерода, такую как метил, этил, бутил, гексил, октил и децил; "n" обозначает валентность атома металла. Примером более предпочтительных металлоорганических соединений является триалкилалюминий, содержащий алкильную группу с 1~шестью атомами углерода, такой как триэтилалюминий и триизобутилалюминий и их смеси. В некоторых случаях можно использовать алюминийорганические соединения, содержащие один или несколько атомов галогена или одну или несколько гидридных групп, например, этилалюминийдихлорид, диэтилалюминийхлорид, этилалюминийсесквихлорид и диизобутилалюмогидрид. Также можно использовать смеси таких металлоорганических соединений.

Реакцию полимеризации в настоящем изобретении осуществляют в газовой фазе или в объеме в отсутствие органического растворителя или ее осуществляют в суспензии в присутствии органического растворителя. Однако такие реакции осуществляют в отсутствие кислорода, воды или любых соединений, которые могут действовать как каталитические яды. В случае полимеризации в жидкой суспензии подходящая концентрация твердого комплексного титанового катализатора (i) в системе реакции полимеризации составляет примерно 0,001~5 ммолей, наиболее предпочтительно - примерно 0,001~0,5 ммолей, в расчете на атомы титана в катализаторе, на один литр растворителя. В качестве растворителя могут быть полезны алканы и циклоалканы, такие как пентан, гексан, гептан, н-октан, изооктан, циклогексан и метилциклогексан; алкилароматические соединения, такие как толуол, ксилол, этил-бензол, изопропилбензол, этилтолуол, н-пропилбензол и диэтилбензол; галогенированные ароматические соединения, такие как хлорбензол, хлорнафталин и ортодихлорбензол; и их смеси. В случае полимеризации в газовой фазе количество твердого комплексного титанового катализатора (i) составляет примерно 0,001~5 ммолей, предпочтительно - примерно 0,001~1,0 ммолей, наиболее предпочтительно - примерно 0,01~0,5 ммолей, в расчете на атомы титана в катализаторе, на литр объема реактора для полимеризации. Предпочтительная концентрация металлоорганического соединения (ii) составляет примерно 1~2000 молей на моль атомов титана в катализаторе (i), более предпочтительно - примерно 5~500 молей, в расчете на атомы металла в металлоорганическом соединении. Такие концентрация и количества твердого комплексного катализатора, какие указаны выше, должны дать полимер с большой объемной плотностью и узким распределением частиц по размеру, допускающие наименьшее возможное количество слишком крупных и мелких частиц.

Для того чтобы обеспечить высокую скорость полимеризации, реакцию осуществляют при достаточно высокой температуре, независимо от самого способа полимеризации. Как правило, предпочтительна температура 20~200°С и наиболее предпочтительно 20~95°С. Давление мономера во время полимеризации адекватно давлению от атмосферного до ~ 100 ф/д2 (~690 кПа), наиболее предпочтительно - 2~50 ф/д2 (~ 14~345 кПа).

Ниже настоящее изобретение описывается подробнее с помощью приведенных примеров вариантов воплощения изобретения и примеров для сравнения. Но настоящее изобретение не ограничивается приведенными примерами.

Наилучший способ осуществления изобретения

Пример 1

Твердый комплексный титановый катализатор получают через три описанные далее стадии.

Стадия (i)

Получение раствора соединения магния

В 1,0-л реактор, снабженный механической мешалкой, в атмосфере азота помещают 9,5 г MgCl2, 2,46 г трибутоксида алюминия и 400 мл декана. После перемешивания при 300 об/мин к смеси добавляют 80 мл 2-этилгексана. Температуру поднимают до 120°С, и затем продолжают реакцию в течение трех часов. После завершения реакции полученный однородный раствор охлаждают до комнатной температуры (25°С).

Стадия (ii)

Гетерогенная реакция раствора соединения магния со сложным эфиром, срдержащим гидрокси, и алкоксидом кремния

К полученному раствору соединения магния, охлажденному до комнатной температуры, добавляют 1,2 мл 2-гидроксиэтилметакрилата и 10,0 мл тетраэтоксида кремния и раствор оставляют реагировать в течение одного часа.

Стадия (iii) Обработка смеси соединения титана и соединения кремния

К полученному выше раствору, охлажденному до комнатной температуры (25°С), в течение одного часа добавляют по каплям смесь 30 мл тетрахлорида титана и 30 мл тетрахлорида кремния. По окончании прикапывания температуру реактора в течение одного часа поднимают до 80°С и затем поддерживают указанную температуру в течение еще одного часа. Отстоявшийся после перемешивания раствор отделяют и в оставшийся слой твердого вещества последовательно вливают по каплям 300 мл декана и 100 мл тетрахлорида титана, поднимают температуру до 100°С и выдерживают смесь в течение двух часов при указанной температуре. По завершении реакции реактор охлаждают до комнатной температуры и промывают 400 мл гексана до тех пор, пока непрореагировавший свободный тетрахлорид титана не будет полностью удален. Содержание титана в полученном таким образом твердом катализаторе составляет 3,4%.

Полимеризация

Автоклав емкостью 2 л сушат в шкафу и собирают в горячем состоянии. Для создания атмосферы азота в реакторе реактор попеременно три раза откачивают и заполняют азотом. Затем в реактор постепенно вводят 1000 мл н-гексана и затем 1 ммоль триэтилалюминия и 0,01 ммоль твердого катализатора в расчете на атомы титана. При перемешивании при 700 об/мин поднимают температуру реактора до 70°С. При подаче этилена под давлением 110 ф/д (~760 кПа) проводят полимеризацию в течение 1 часа. По завершении полимеризации реактор охлаждают до комнатной температуры и добавляют к полимеризованному веществу избыточное количество этанола. Затем полученный таким образом полимер собирают, отделяя его, и сушат в вакуумном шкафу при 50°С в течение по меньшей мере шести часов, и наконец получают полиэтилен UHMW в форме белого порошка.

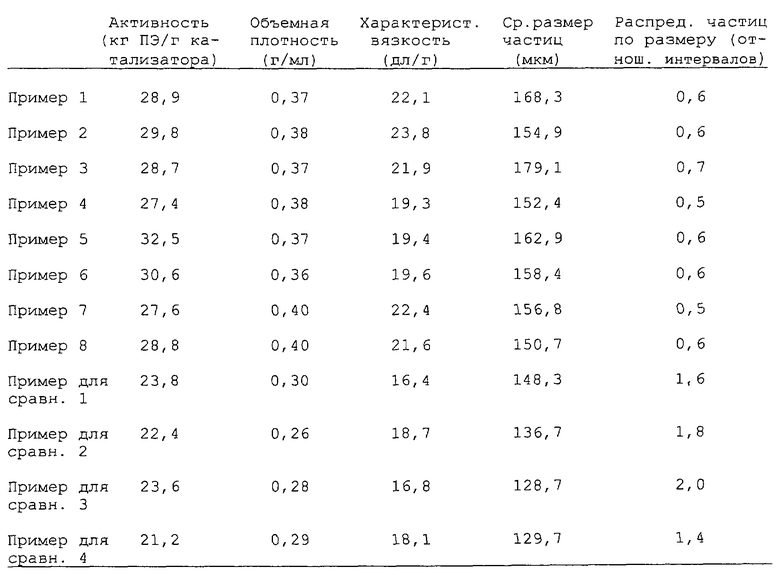

Вычисляют активность при полимеризации (кг полиэтилена/г катализатора) как массовое соотношение полученного полимера (в кг) и количества использованного катализатора (в г). Средний размер частиц полимера определяют с помощью анализатора частиц с использованием лазера (Mastersizer X. Malvern) и вычисляют распределение частиц полимера по размеру как (d90-d10)/d50, где d10, d50 и d90 обозначают соответственно размер частиц 10, 50 и 90, в процентах, причем d50 определяют как средний размер. Результаты полимеризации наряду с объемной плотностью (г/мл) и характеристической вязкостью приводятся в таблице.

Пример 2

Получают катализатор таким же способом, как в примере 1, за исключением того, что на стадии (i) вместо трибутоксида алюминия используют 1,62 г триэтоксида алюминия. Содержание титана в полученном таким образом катализаторе составляет 3,2%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример 3

Получают катализатор таким же способом, как в примере 1, за исключением того, что на стадии (i) вместо трибутоксида алюминия используют 2,30 г трибутоксида бора. Содержание титана в полученном таким образом катализаторе составляет 3,6%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример 4

Получают катализатор таким же способом, как в примере 1, за исключением того, что на стадии (i) вместо трибутоксида алюминия используют 1,46 г триэтоксида бора. Содержание титана в полученном таким образом катализаторе составляет 3,3%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример 5

Получают катализатор таким же способом, как в примере 1, за исключением того, что на стадии (i) вместо трибутоксида алюминия используют 1,30 г треххлористого алюминия. Содержание титана в полученном таким образом катализаторе составляет 3,3%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример 6

Получают катализатор таким же способом, как в примере 1, за исключением того, что на стадии (i) используют 4,92 г трибутоксида алюминия вместо 2,46 г. Содержание титана в полученном таким образом катализаторе составляет 3,4%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример 7

С использованием на стадии (ii) процесса получения катализатора в примере 1 2,4 мл 2-гидроксиэтилметакрилата и 10,0 мл тетраэтоксида кремния получают катализатор так же, как в примере 1. Содержание титана в полученном таким образом катализаторе составляет 3,8%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример 8

С использованием на стадии (ii) процесса получения катализатора в примере 1 1,2 мл 2-гидроксиэтилметакрилата и 20,0 мл тетраэтоксида кремния получают катализатор так же, как в примере 1. Содержание титана в полученном таким образом катализаторе составляет 3,9%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример для сравнения 1

Получают катализатор так же, как описано выше в примере 1, за исключением того, что на стадии (ii) процесса получения катализатора в примере 1 используют только тетраэтоксид кремния без 2-гидроксиэтилметакрилата. Содержание титана в полученном таким образом катализаторе составляет 3,4%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример для сравнения 2

Получают катализатор так же, как описано выше в примере 1, за исключением того, что на стадии (ii) процесса получения катализатора в примере 1 используют только 2-гидроксиэтилметакрилат без тетраэтоксида кремния. Содержание титана в полученном таким образом катализаторе составляет 3,2%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример для сравнения 3

Получают катализатор так же, как описано выше в примере 1, за исключением того, что на стадии (iii) процесса получения катализатора в примере 1 используют только 60 мл тетрахлорида титана без тетрахлорида кремния. Содержание титана в полученном таким образом катализаторе составляет 4,2%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Пример для сравнения 4

Получают катализатор так же, как описано выше в примере 1, за исключением того, что на стадии (i) процесса получения катализатора в примере 1 не используют трибутоксид алюминия. Содержание титана в полученном таким образом катализаторе составляет 3,8%. Полимеризацию осуществляют в тех же условиях, как в примере 1, и результаты приводятся в таблице.

Как видно из приведенной выше таблицы, катализатор, полученный по настоящему изобретению, превосходен по своей активности и позволяет получить полиэтилен UHMW с высокой объемной плотностью и узким распределением частиц по размеру без слишком крупных и слишком мелких частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕН СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2838189C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ | 2006 |

|

RU2310665C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2006 |

|

RU2303608C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2011 |

|

RU2471552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2006 |

|

RU2303605C1 |

| Катализатор и способ получения сверхвысокомолекулярного полиэтилена с использованием этого катализатора | 2016 |

|

RU2627501C1 |

| КОМПОЗИТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2008 |

|

RU2466145C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА, ПОЛИЭТИЛЕН | 1993 |

|

RU2108344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ШИРОКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2007 |

|

RU2356911C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2000 |

|

RU2176649C1 |

Изобретение относится к области получения полиэтилена сверхвысокой молекулярной массы. Описан катализатор, который получают способом, включающим (i) получение раствора соединения магния путем взаимодействия при контакте смеси соединения магния и соединения алюминия или бора в спирте; (ii) взаимодействие при контакте указанного раствора со сложным эфиром, содержащим по меньшей мере одну гидроксигруппу, и соединением кремния, содержащим алкоксигруппу; и (iii) получение твердого титанового катализатора путем добавления к полученному раствору смеси соединения титана и соединения кремния. Описан способ получения полиэтилена сверхвысокой молекулярной массы. Технический результат: катализатор, полученный по настоящему изобретению, имеет превосходную каталитическую активность и помогает получить полиэтилен сверхвысокой молекулярной массы с большой объемной плотностью и узким распределением частиц по размеру без слишком крупных и слишком мелких частиц. 2 н. и 12 з.п.ф-лы, 1 табл.

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2124398C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Магнитная головка | 1976 |

|

SU591922A1 |

Авторы

Даты

2004-12-27—Публикация

2000-12-28—Подача