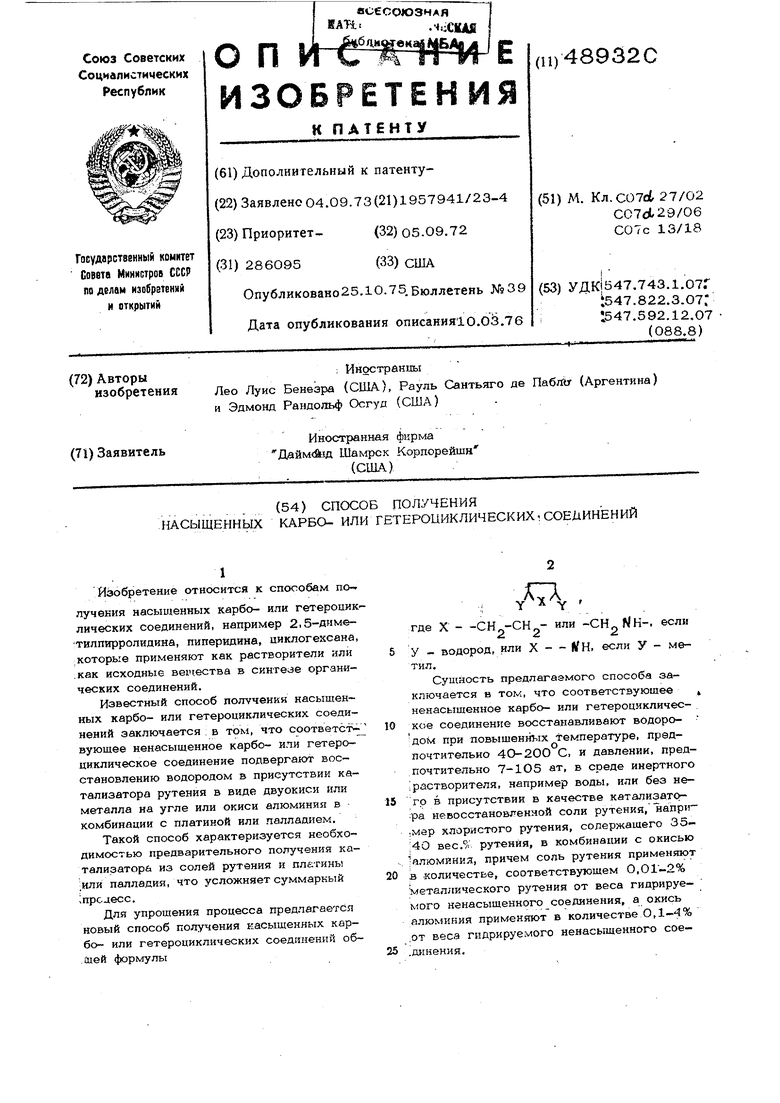

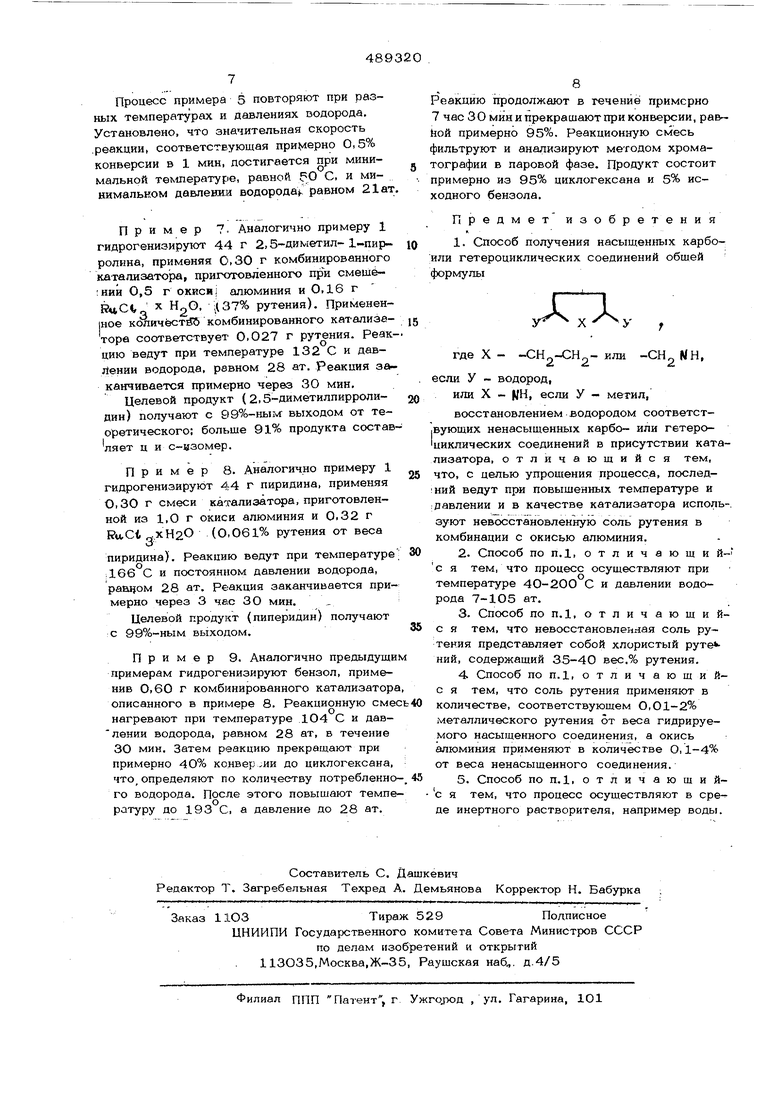

Изобретение относится к способам по-. лучения насыщенных карбо- или гетероцик лических соединений, например 2,5-ДИметилпирропидина, пиперидина, аиклогексана которые применяют как растворители или .как исходны© вещества в синтезе органических соединений. Известный способ получении насыщен ных карбо- или гетероциклических соединений заключается : в том, что COOTBQTCT вующее ненасыщенное карбо- или гетероциклическое соединение подвергают восстановлению водородом в присутствии катализатора рутения в виде двуокиси или металла на угле или окиси алюминия в комбинации с платиной или палладием. Такой способ характеризуется необходимостью предварительного получения катализатора из солей рутения и платины или палладия, что усложняет суммарный процесс. Для упрощения процесса предлагается новый способ получения насыщенных карбо- или гетероциклических соединений об- .цей формулы .J. где X - или . если У - водород, или X(IfH, если У - метил. Сущность предлагаемого способа заключается в том, что соответствующее , ненасыщенное карбо- или гетероциклическое соединение восстанавливают водоро- дом при повышенньтх температуре, предпочтительно 40-200 С, и давлении, предпочтительно 7-1О5 ат, в среде инертного растворителя, например воды, или без негр в присутствии в качестве катапизато:ра невосстановленной соли рутения, Hanpir ;Мер хлористого рутения, содержащего 35:40 вес. рутения, в комбинации с окисью алюминия, причем сопь рутения примен пот в -количестве, соответствующем О,ОГ-2% Металлического рутения от веса гидрируемого ненасыщенного соединения, а окись алюминия применяют в количестве 0,1-4% ,от веса гидрируемого ненасыщенного сое.динения. Любое ненасыщенное карбоциклическое ;или гетероцикличе ;кое соединение, котоipoe можяо превратить) в соответствующи КйЙиШенный продукт с практтгчески приемлемым выходом при умеренном давленгйЕй . водорода, эффективно всюстанавливаетсяГ npti данном процессе с фименением невОсстйновленной соли рутения в комб1:нации-с окисью алюминия в качестве катализатора. Практически бензол, пиридин и особенно диалкилпирролы и диалкил -1-пирролины эффективно гидрогенизируются при этбм процессе до желательных насыщенных циклических соединений. I В качестве катализатора можно применять любую растворимую в воде невосстановленную соль рутения, например нитрат или хлорид. Ввиду , доступности наиболее i предпочтительным является хлорид рутения /Деханизм, по кoтopo y невосстановленный хлорид рутения совместно с окисью алюминия действует как катализатор, неизвестен. Однако эта смесь в готовом виде является актив1 ым катализатором гидрогенизации и не требует специальной обработки для активации, обычно применяемой при изготЪвлении катализаторов. Активность катализатора, состоящего из хлорида рутения и окиси алюминия, является довольно неожиданной. Известно, что невосстановленный хлорид рутения сам по себе не обладает каталитическими свой ствами при гидрогенизации многих ненасы ,и1енных соединений, в частности 2.5-Диме ,тилпиррола и 2,5 -диметил-1-пирролина, и ,поэтому не имеет практической ценности . как катализатор гидрогенизации. Гидрогенизация с применением одного только хло рида рутения протекает очень медленно и .прекращается задолго до окончания. При умеренных температурах и давлениях, при меняемых при данном процессе, окись алю миния сама по себе также не представляет ценности как катализатор гидрогенизации. Поэтому каталитическую эффектив ность комбинации хлорида рутения и окиси алюминия нельзя было предвидеть на ос;новании производительности одного только хлорида рутения или одной только окиси алюминия. Можно применять любой невосстановлен ный хлорид рутения, растворимый в воде. г к Особенно удовлетворителен и предпочтител .. „....„ о i. водный хлорид рутения, имеющий формулу RU СС. Х НрО, где X 2,5-3,5 и содержащий 35-40 вес.% рутения. Следовательно, пригодна любая тонко измепьчен,ная окись алюминия. Каталитическую систему данного изобретения можно приготовлять разными способами. При желании сначала хлорид рутения растворяют в воде и окись алюминия смешивают с этим раствором. Катализатор можно приготовлять непосредственно в реакторе при загрузке в него окиси алюминия, а затем хлорида рутения или его раствора. Компоненты катализатора можно приготовлять заранее, а затем в реакторе смешивать их с соединением, которое необходимо восстановить. Хлорид рутения и окись алюминия можно смешивать с восстанавливаемым соединением, например пирролом или диалкилпирролиаЬм в любой жидкой среде, применяемой при данном процессе, и полученную смесь загружать в реактор. Способ приготовления комбинации хлорида рутения и окиси алюминия не имеет решающего значения. Количество хлорида рутения в катализаторе зависит от веса восстанавливаемого ненасыщенного соединения и может быть в пределах примерно О,О.1-2% в пересчете на металлический рутений. Концентрация окиси алюминия также зависит от веса ненасыщенного соединения и может колебаться в пределах примерно 0,1-4%. Концентрации хлорида рутегаш ,в пересчете на металлический рутений и окиси алюминия, лежащие в пределах примерно 0,О2-0,5О%и 0,20-0,60%, соответственно от веса восстанавливаемого соединения, обеспечивают оптимальную обшую конверсию до целевого насыщенного продукта. При применении этих концентраций компо- .нентов катализатора при конверсии, например, 2,5-диалкилпиррола обеспечиваются оптимальные выходы целевого ц и с-изомера. Продолжительность реакции обычно лежит в пределах 0,5-20 час. При применении воДы в качестве реакционной среды целевой продукт (димехилпирролидин) растворяют в ней и при перегонке получают азеотроп. Для уменьшения содеухжания воды этот азеотроп смешивают с относительно небольшим количеством низхокипящего органического растворителя , для продукта, например пентана, гексана. К полученной смеси растворителя с водой добавляют хлопьевидный или таблетированный каустик в количестве, достаточном з для получения 2О%-ного раствора каустика в пересчете,на содержание воды, Всю двухфазную систему нагревают при перемешивании до 50 С. Затем ее охлаждг ют без перемешивания, в результате чего происходит разделение на две фазы. Н11жнюю фазу, водный растьор каустика, отделяют и отбрасывают. Верхнюю фазу составляе-г раствор в растворителе полученного диме.тилпирролидина, содержащий обычно менее 2% воды. .Для уменьшения содержания воЬы в растворе продукта можно повторить обработку каустиком. Раствор продукта можно использовать для реакций, при которых растворитель не реагирует, или при необходимости растворитель можно удалить перегонкой известным способом.

Пример 1.В автоклав емкостью 250 мл из нержавеющей стали загружают раствор 0.10 г гидрата хлорида рутения ;( Нг,О содержащего 37% метал О . V

:лическрго рутения) в 15 г воды, в кото,рой предварительно тщательно перемешивают 0,25 г окиси алюминия. Затем в авто;клав загружают 44 г свежеперегнанного 2.5-лиметилпирропа (концентрация рутения в пересчете на вес диметилпиррола равна 0,84% и концентрация окиси алюмин9 я ;0,57%). Автоклав закрывакуг, продувают несколько раз водородом и создают в нем давление водорода, равное 28 ат.

Затем реакционную смесь нагревают со скоростью 2-4 С в 1 ыин примерно до

140 С, причем давление за это время повышается до 36,5 ат. По мере протекания абсорбции водорода аавление снижается до

8,1 ат. Реакцию ведут при температуре около 14О С и давлении 28,1 ат до окончания, определяемого потреблением водорода (измеряют падением давления в резор;вуаре водорода). Реакция заканчивается i примерно через 3 час 30 мин.

Реактор охлаждают и сообщают с ITMOC(ферой. Реакционную смесь фильтруют для отделения катализатора. Фильтрат аналиэн|руют методом хроматографии в паровой фа5 |зе. Хроматограф работает при для количественного анализа ц и с- и т р а н с-2р5-диметилпирролидина и при 1150-16О С для количественного анализа 2,5-диметилпиррола. Сначала элюируется

0 ,ц и с-изомер, а затэм т р а н с-изомер, после чего температуру колоннь немедленно повыщают до 150-16О С. Пиррол элюи{руется в этих условиях примерно через 3 мин |после пирролидина. По количеству оставше

5 гося пиррола определяюТ процент конверснн,

.

При описанной процедуре продукт выделяют с 99%-ным выходом от теоретического, больше 91% по весу составляет ц и с0 изомер. ДЛя выделения по существу безвод jHoro продукта фильтрат смешивают с гепта|ном и подвергают обезвоживанию каустиком.

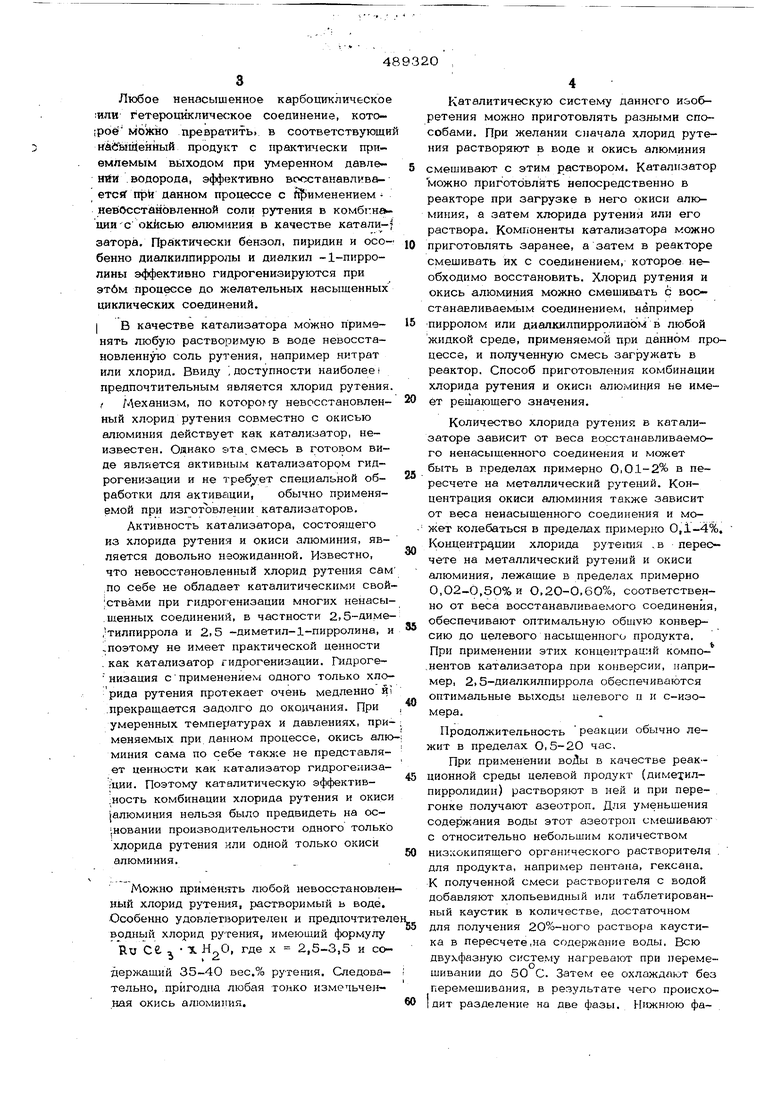

Примеры 2-6. Аналогично примеру 1 гидрогениэируют 5 12 5-диметилпиррол. Количество смеси ка- |тализатора и реакционные указаны is таблице. В качестве инертной реакиионйой среды иногда применяют воду. В каждом случае примен5иот 44 г реагирующего диметилпиррола. После охлаждения и фильт рования реакционной смеси опыта фильтрат анализируют методом хроматографии Э паровой фазе (как описано в примере 1) - 1для определения общей конверсии и весрвого процента ц и с и т р а н c-2.5-Ди leтилшфролидина. Проводят опыт в аналогичных.условиях, но с прмменением только хлорида рутения для сразнеиия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбаматных производных кетоксимов | 1972 |

|

SU454735A3 |

| Способ электролиза водных растворов хлоридов щелочных металлов с ионнообменной диафрагмой | 1973 |

|

SU495819A3 |

| Способ электролиза водного раствора хлористого натрия с ионноообменной диафрагмой | 1973 |

|

SU495818A3 |

| Композиция для очистки металлической поверхности | 1974 |

|

SU508222A3 |

| Композиция для обезжиривания поверхности металлов | 1974 |

|

SU529809A3 |

| Способ стабилизации метиленхлорида | 1974 |

|

SU632297A3 |

| Способ получения карбаматных производных кетоксимов | 1972 |

|

SU466681A3 |

| Способ получения тетрахлорфталонитрила | 1973 |

|

SU489312A3 |

| Способ извлечения марганца из марганцевых руд | 1973 |

|

SU635885A3 |

| Электрод для получения хлора | 1979 |

|

SU1134122A3 |

0,18

О.ОЗ 0,03 0,58

ЙК 0,58

0,082 0,03 0.25

,«к« О

.0,16

А

добавляют ингредиенты катализатора и реагирующий пиррол (как описано в примере 1);

в реактор загруишют соль VyremiH и окись алюминия, смешгатые и растертые

97 92

91 92 93

в ступке, а затем реагируюшяй днмегилпиррол;

X Н2О (37% рутения) суспендируют ь воде, li затем загрул иот к ре-6| актор перед загрузкой в него диметплплррола.

Авторы

Даты

1975-10-25—Публикация

1973-09-04—Подача