1

Изобретение относится к масложировой промышленности и может быть использовано ДЛЯ производства пленкообразующих лакокрасочных материалов, в частности для производства ОЛИФЫ.

Известен способ получения олифы из растительного масла, например подсолнечного, путем барботажного окисления его при 160- 180°С до получения продукта с относительной вязкостью 15-20 единиц (относительная вязкость- отношение времени истечения препарированного масла из эталонной воронки или пипетки ко времени истечения исходного масла).

Окисленное масло затем подвергают термической полимеризации при 260-270°С в присутствии катализатора, например 1 % фталевого ангидрида или 0,1% сернокислого аммония, до получения продукта с относительной вязкостью 70-80 единиц. Полученный полимеризат далее смешивают с сиккативом и растворяют в уайт-спирите. Полученная пленка из оксиполимеризованной олифы практически высыхает за 16-17 час.

Качество пленки оксиполимеризованной ОЛИФЫ лучше, чем у олифы «оксоль на полувысыхаюшем масле.

Основным недостатком оксиполимеризованной ОЛИФЫ по известному способу является относительно длительное время высыхания

пленки, если олифу получают из масла, окисленного до 15-20 единиц. Если масло окисляют до более высокой вязкости, то желатинизированный продукт теряет свою растворнмость в уайт-спирите.:

С целью получения окснполимеризованной ОЛИФЫ, быстро высыхающей и легко растворяющейся в уайт-спирите (при эт9м сокращается время процесса, окисления масел,; что

позволяет увеличить производительность; аппаратуры), предлагают часть исходного йодсолнечного масла окислять до низкой ётносительной вязкости, например, до 2-10 ;единиц, а часть масла окислять до высокой вызкости, например до 13-90 единиц. , ,

Полученные окисленные масла пр предлагаемому способу смешивают в соотношении 1:1, подвергают совместной термической полимеризации при 270°СВ присутствии катализатора (0,1% сульфата аммония или 1 % фталевого ангидрида) .н далее смешивает с растворителем и сиккативом. ,|

Время высыхания образцов; олифы, приготовленной по предлагаемому рпособу, не;превышает 5-6 час. j с

Пример. Часть исходного растительного масла ОКИСЛЯЮТ до низкой относительной, рязкости 2-10 единиц, а часть erbdKhc.l icjtiiflo высокой вязкости 13-90 единиц.-;:Ькисленце

проводят при 160-180°С путем продувки через него атмосферного воздуха, причем в масло перед окислением вводят плавленный сиккатив в количестве, обеспечивающем содержание в масле металлов, %: свинец 0,02, кобальт 0,05, марганец 0,02.

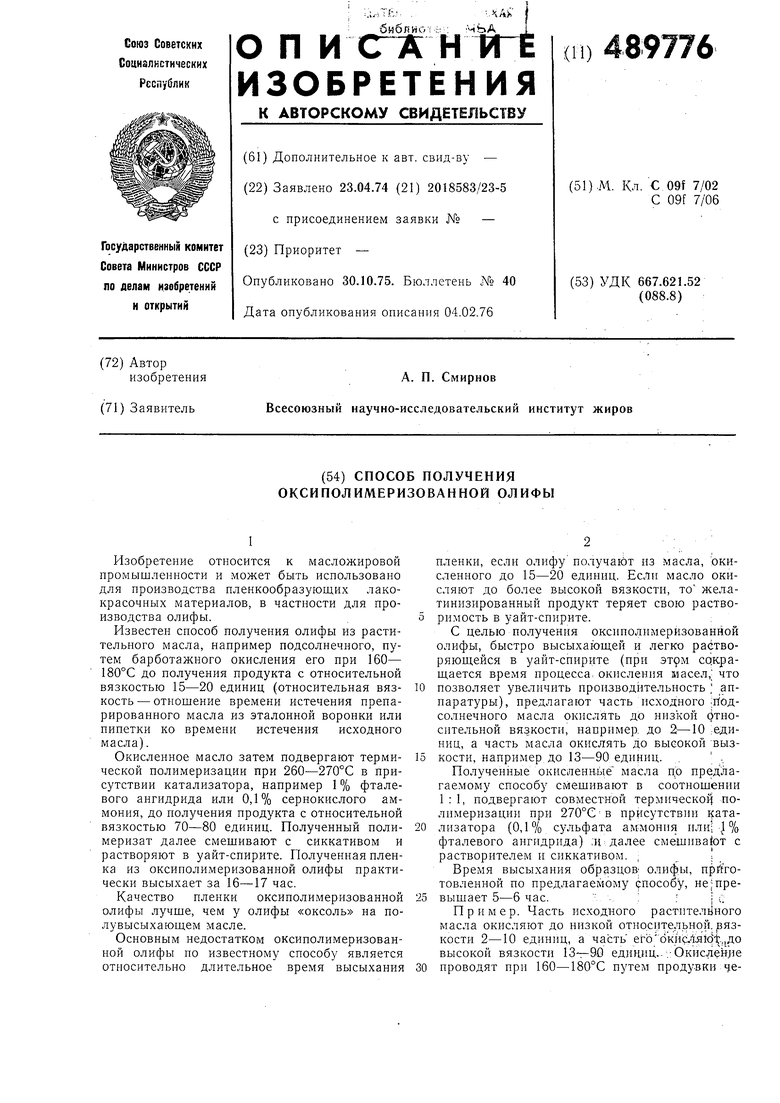

Таблица 1

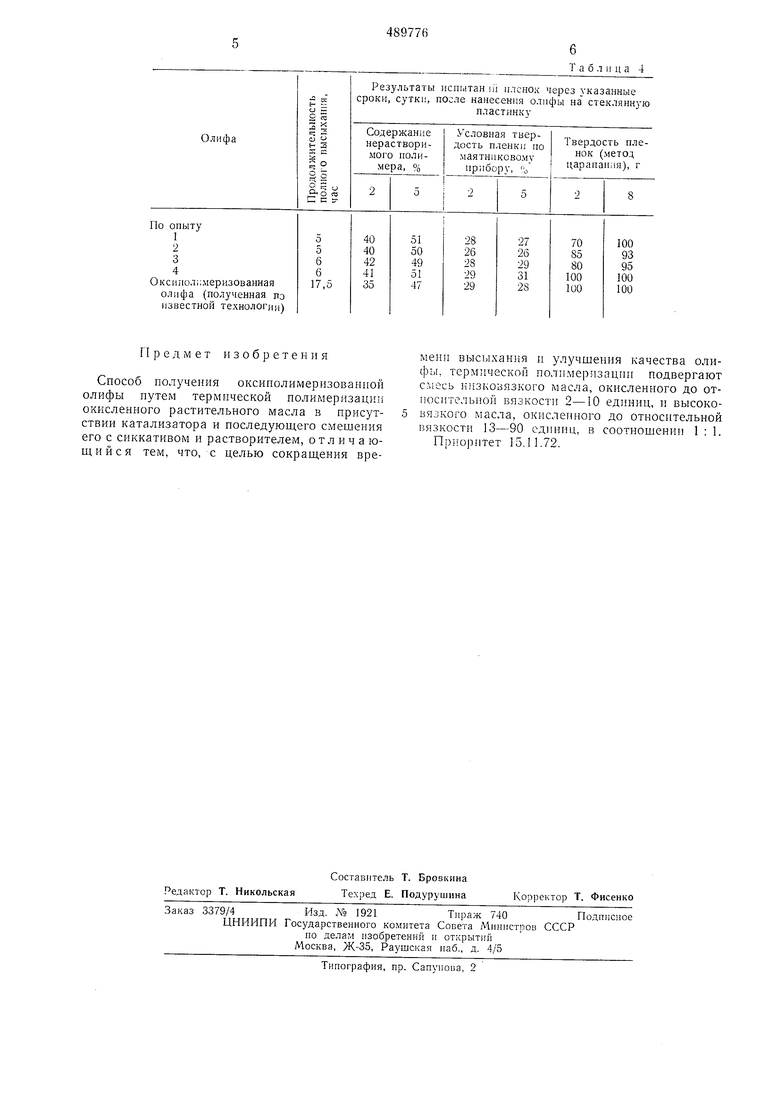

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олифы на оксиполимеризованном льняном масле | 1948 |

|

SU75477A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Олифа | 1980 |

|

SU1018954A1 |

| Способ получения олифа | 1971 |

|

SU446530A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2162479C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2266938C1 |

| Способ получения модифицированной олифы | 1981 |

|

SU1054391A1 |

| Олифа | 1982 |

|

SU1046265A1 |

| С. А. Ш С. Л. Сокольская, Ю. Н. Пимоненко, А. Е. Сокологорский, Н. Ф. Гальченко, 3. Я. Александрович и Ф. М. Матюк.tfLLu» iw^iii^Mo,nAT?J5TiJO- Т^ХНЙЧ?С}>&ддБИБЛИОТЕКА | 1970 |

|

SU263061A1 |

Примечание. Те.мпература оксидации в опыте состав.1яет 160-180 С; в опытах 1а-8а-180 С.

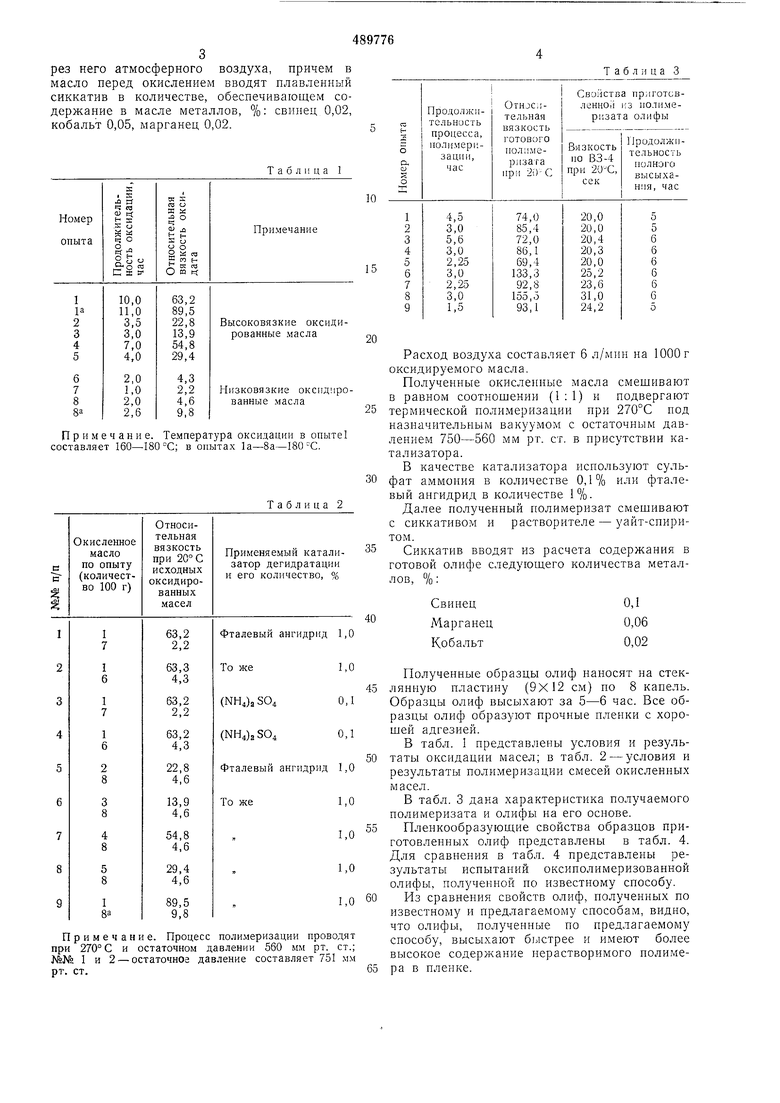

Таблица 2

Расход воздуха составляет 6 л/мнн на 1000 г оксидируемого масла.

Полученные окисленные масла смешивают в равном соотношении (1:1) и подвергают термической полимеризации при 270°С нод назпачительным вакуумом с остаточным давлением 750-560 мм рт. ст. в присутствии катализатора.

В качестве катализатора иснользуют сульфат аммония в количестве 0,1% или фталевый ангидрид в количестве 1%.

Далее полученный полимеризат смешивают с сиккативом и растворителе - уайт-спиритом.

Сиккатив вводят из расчета содержания в готовой олифе следующего количества метал%:

лов.

0,1

0,06

0,02

Полученные образцы олиф наносят на стеклянную пластину (9X12 см) по 8 капель. Образцы олиф высыхают за 5-6 час. Все образцы олиф образуют прочные пленки с хорошей адгезией.

В табл. 1 представлены условия и результаты оксидации масел; в табл. 2 - условия и результаты полимеризации смесей окисленных масел.

В табл. 3 дана характеристика получаемого полнмеризата и олифы на его основе.

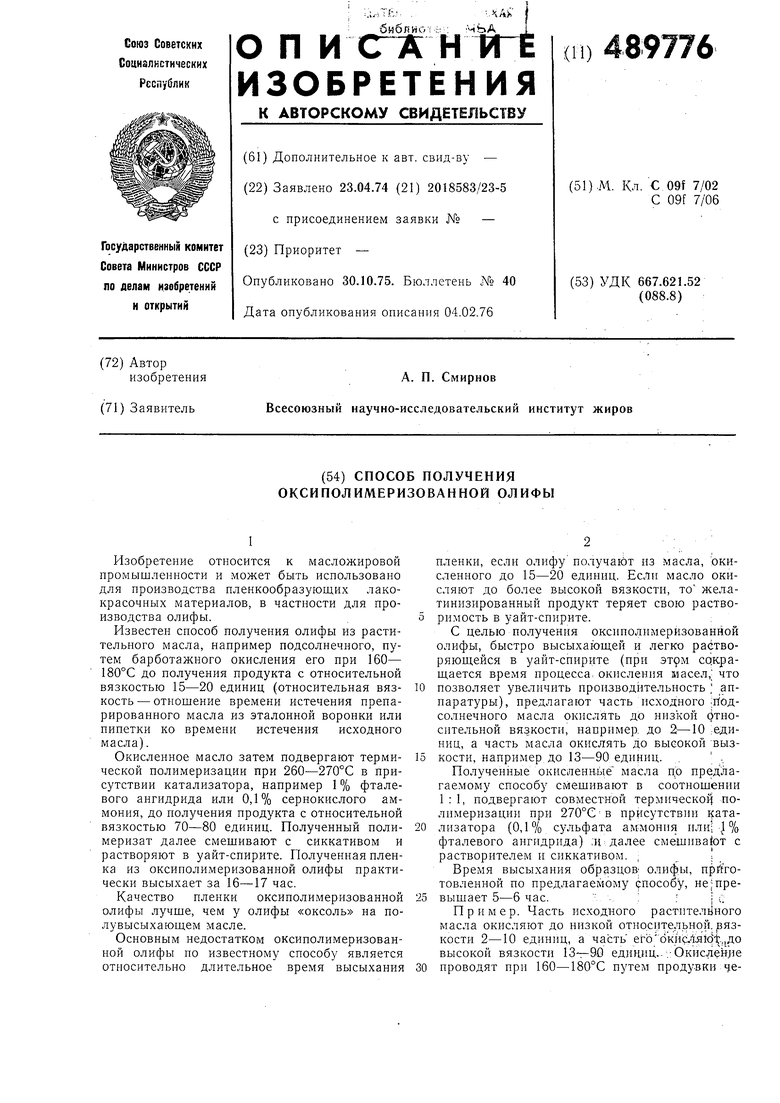

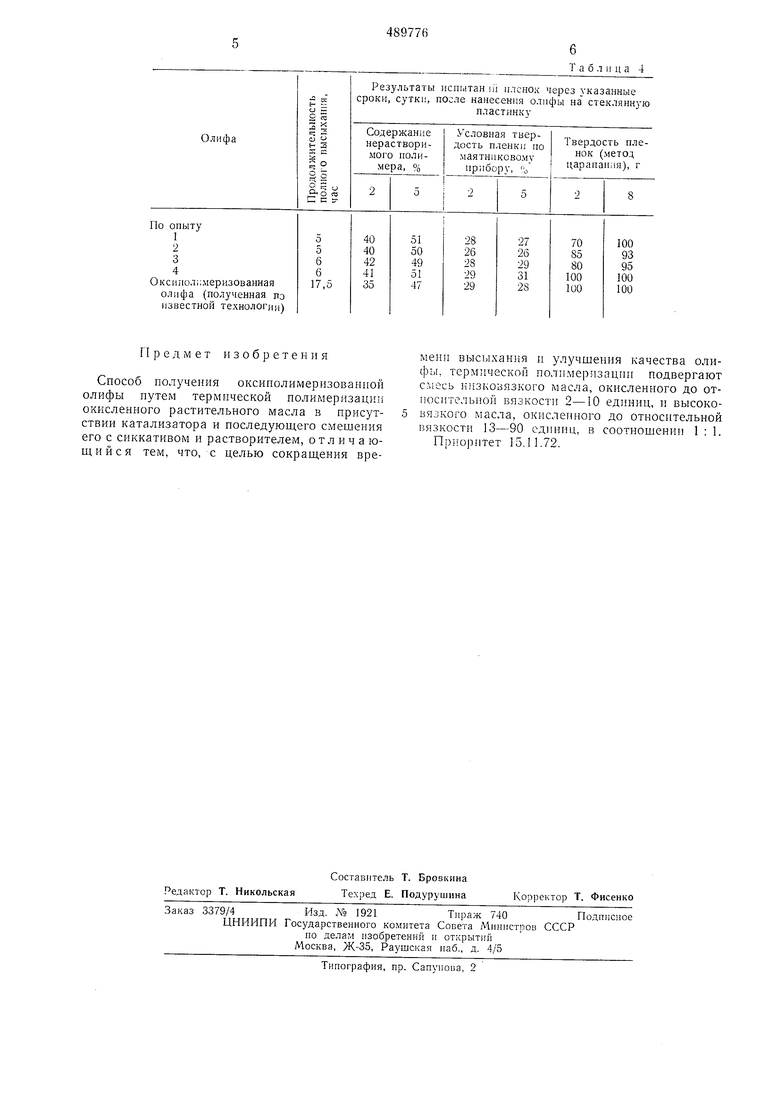

Пленкообразующие свойства образцов приготовленных олиф представлены в табл. 4. Для сравнения в табл. 4 представлены результаты испытаний оксиполимеризованной олифы, полученной по известному способу.

Из сравнения свойств олиф, полученных по известному и предлагаемому способам, видно, что олифы, полученные по предлагаемому способу, высыхают б1лстрее и и.меют более высокое содержание нерастворимого полимера в пленке.

Предмет изобретения

Способ получения оксиполимеризованной олифы иутем термической полимеризации окисленного растительного масла в присутствии катализатора и последующего смешения его с сиккативом и растворителем, отличающийся тем, что, с целью сокращения времени высыхания и улучшения качества олифы, термической полимеризации подвергают смесь Н11зковязкого масла, окисленного до относительной вязкости 2-10 единиц, и высоковязкого масла, окисленного до относительной вязкости 13-90 единиц, в соотношении 1 : 1. Приоритет 15.11.72.

Авторы

Даты

1975-10-30—Публикация

1974-04-23—Подача