1

Изобретение относится к области получения лакокрасочных материалов, например олиф, типа «оксоль из хлопкового масла, используемых в густотертых красках.

Известны способы получения олиф из тех или иных растительных масел путем оксидации последних в специальных аппаратах.

Однако они не пригодны для получения олифы из хлопкового масла, так как хлопковое масло относится к категории невысыхающих и олифа, получаемая из него известными способами, пе соответствует требованиям стандартов, так как не образует высыхающей пленки.

Известен способ получения олифы из смеси, например хлопкового (85%) и тунгового (15%) масел. Однако тунговое масло является дефицитной добавкой, что не дает возможности получать олифу в достаточном количестве из местного дешевого сырья - хлопкового масла в хлопкосеющих районах СССР.

Для получения олифы из хлопкового сырья по упрощенной технологии без использования каких-либо дефицитных добавок предварительно нагретое хлопковое масло окисляют атмосферным воздухом и одновременно подвергают воздействию ультрафиолетового облучения.

Пример. В оксидатор емкостью 2 м помещают три кварцевые лампы мощностью по 1000 ВТ, термопару. Оксидатор имеет мешалку, воздухопровод для барботирования масла. В оксидатор заливают 360 кг хлопкового масла, подогревают его до 150-180 С, продувают воздухом для обеспечения оксидирования и одновременно подвергают воздействию ультрафиолетового облучения. Ультрафиолетовое облучение направляют в масло специально изготовленным отражателем.

К полученному продукту добавляют, в соответствии с общепринятой методикой, свинцо-марганцевый сиккатив в количестве 4%.

Олифа, полученная по предлагаемому способу, образует подсохшую пленку за 16 ч.

Контрольный продукт, полученный по известному способу (процесс оксидации без радиационной обработки), не дал высыхающей пленки в течение 168 ч, после чего испытание

было прекращено, ввиду явного несоответствия этого продукта требовапиям, предъявленным к олифе.

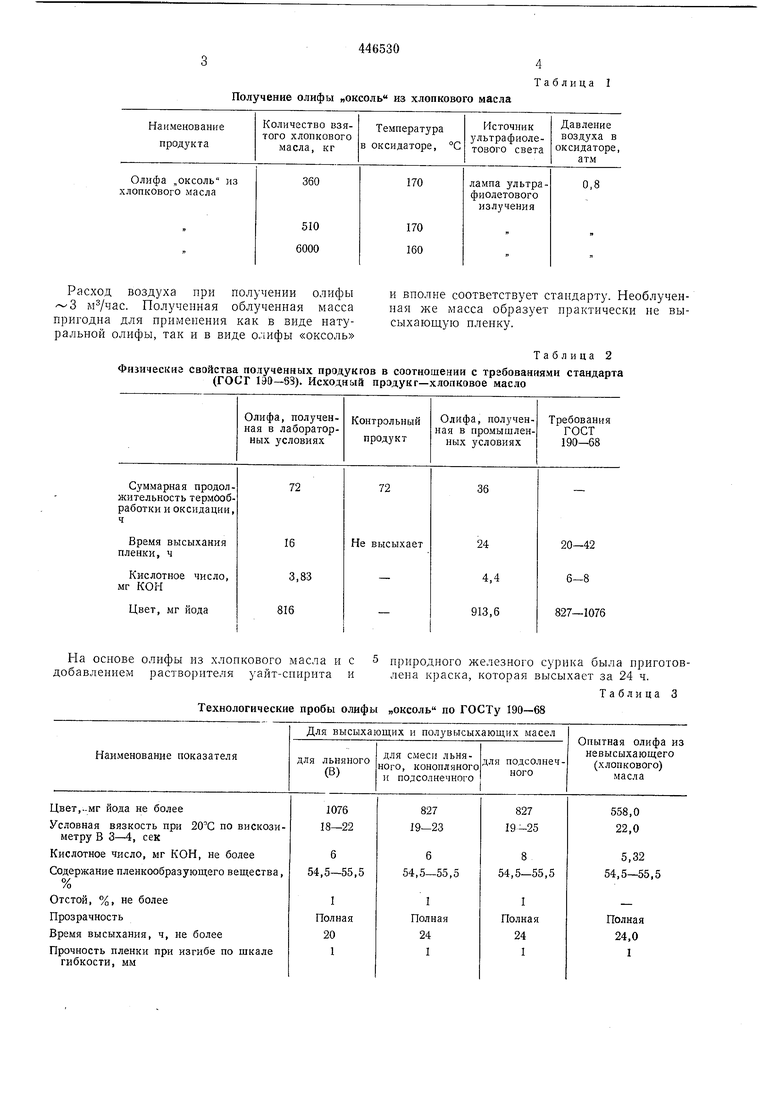

Получение олифы «оксоль из хлопкового масла

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного окисления растительных масел с инденкумароновой смолой | 1984 |

|

SU1244161A1 |

| Способ получения оксиполимеризованной олифы | 1974 |

|

SU489776A1 |

| Способ получения пленкообразующей основы | 1975 |

|

SU526645A1 |

| Способ получения пленкообразующего | 1978 |

|

SU734240A1 |

| Способ оксидации растительногоМАСлА | 1979 |

|

SU810748A1 |

| Олифа | 1980 |

|

SU1018954A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| Краска для пола | 1977 |

|

SU825568A1 |

| Способ окисления соевого масла | 1989 |

|

SU1756326A1 |

Расход воздуха при получении олифы --З . Полученная облученная масса пригодна для применения как в виде натуральной олифы, так и в виде олифы «оксоль

Физические свойства полученных продуктов в соотношении с тргбованнями стандарта (ГОСТ 190-63). Исходный прэдукг-хлопковое масло На основе олифы из хлопкового масла и с 5 добавлением растворителя уайт-спирита и Технологические пробы олифы

и вполне соответствует стандарту. Необлученная же масса образует практически не высыхающую пленку.

Таблица 2 природного железного сурика была приготовлеиа краска, которая высыхает за 24 ч. Таблица 3 „оксоль по ГОСТу 190-68

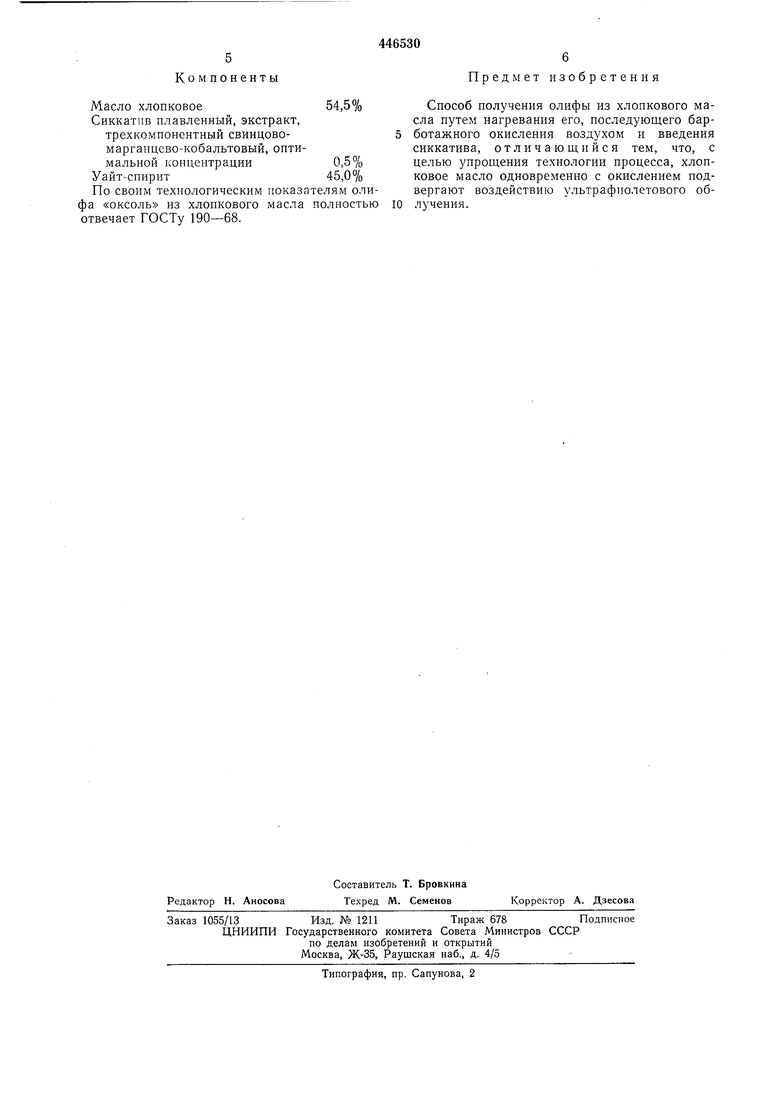

Компоненты

Масло хлопковое

Сиккатив плавленный, экстракт, трехкомпонентный свинцовомаргапцево-кобальтовый, оптимальной концентрации Уайт-спирит По своим технологическим показафа «оксоль из хлопкового масла отвечает ГОСТу 190-68.

Предмет изобретения

Способ получения олпфы из хлопкового масла путем нагревания его, последующего барботажного окисления воздухом и введения сиккатива, отличающийся тем, что, с целью упрощения технологии процесса, хлопковое масло одновременно с окислением подвергают воздействию ультрафиолетового облучения.

Авторы

Даты

1974-10-15—Публикация

1971-10-08—Подача