1

Изобретение относится к производству полимерных листов путем экструзии расплава термопласта.

Известно устройство для изготовления ли- товых полимерных материалов, содержащее ч5огреваемый корпус с каналом для прохода расплава термопласта, в котором установлены разделительные элементы с полостями для подачи теплоносителя. При изготовлении утолп;еиных листов с помондью известного устройства имеет место деформация заготовок.

Цель изобретения - исключение деформации заготовок при изготовлении утолщенных листов. Указанная цель достигается тем, что каждый из разделительных элементов снабжен закрепленной на одной из его сторон теплоизолирующей прокладкой. Кроме того, устройство снабжено дросселирующими приспособлениями, установленными между разделительными элементами. Причем разделительные элементы снабжены нагревателями и виброустройствами.

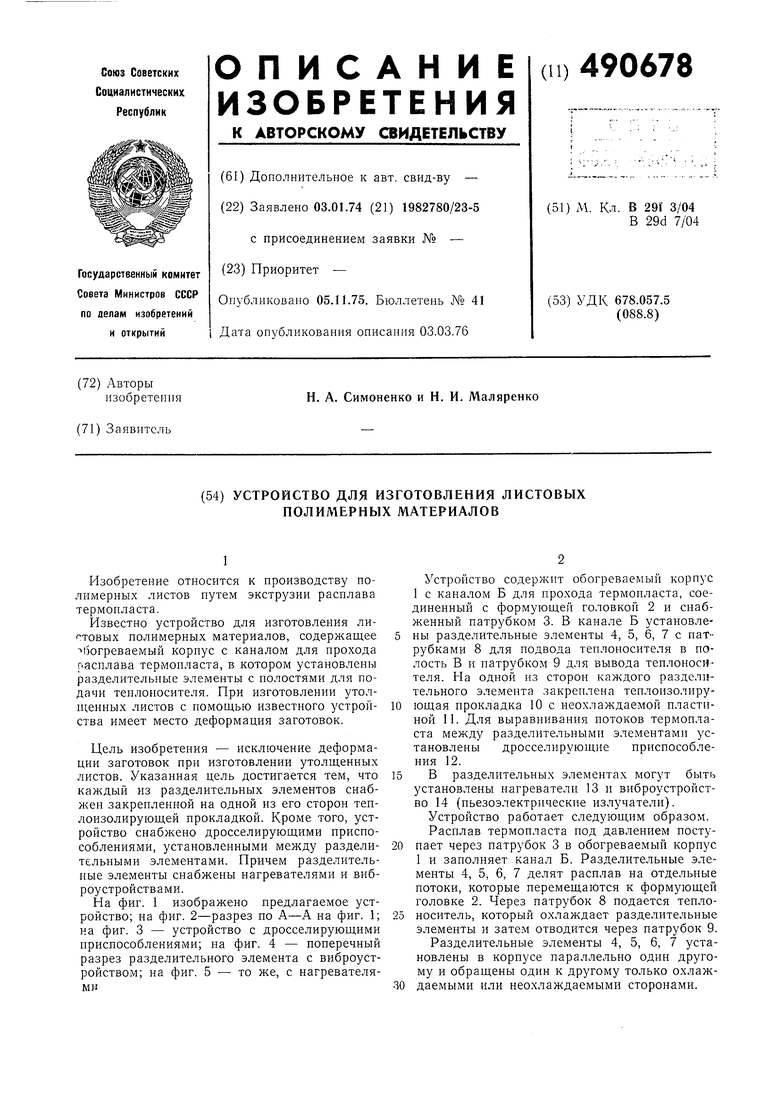

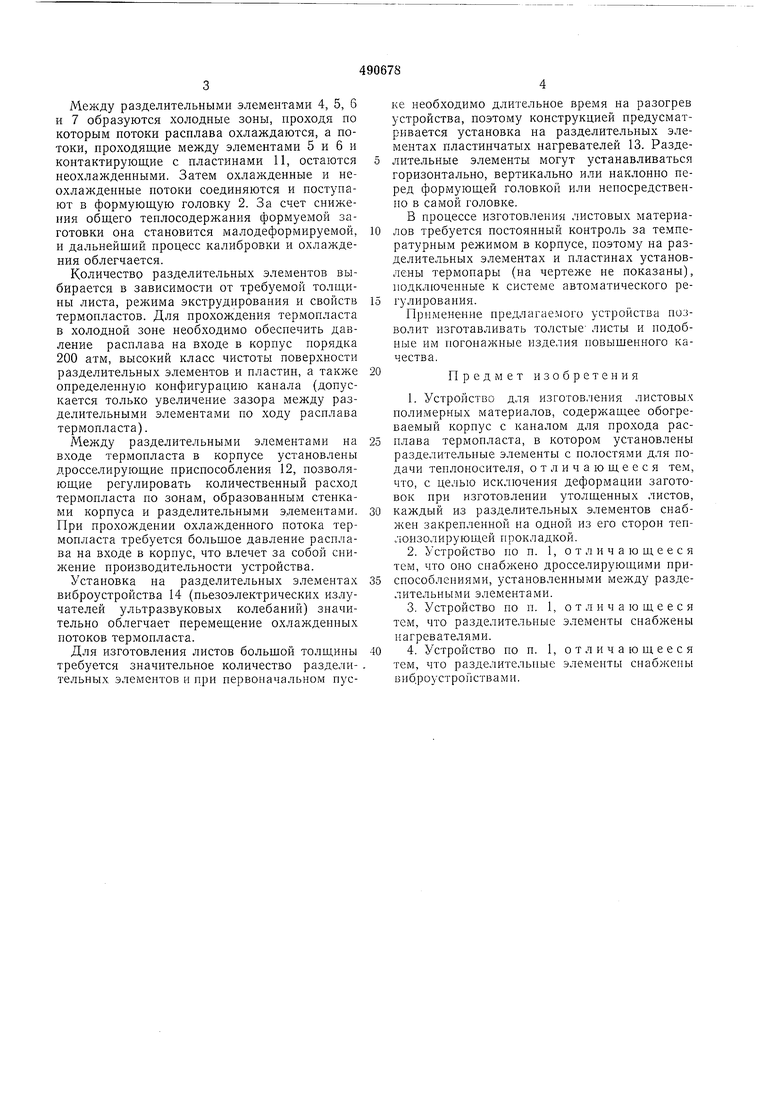

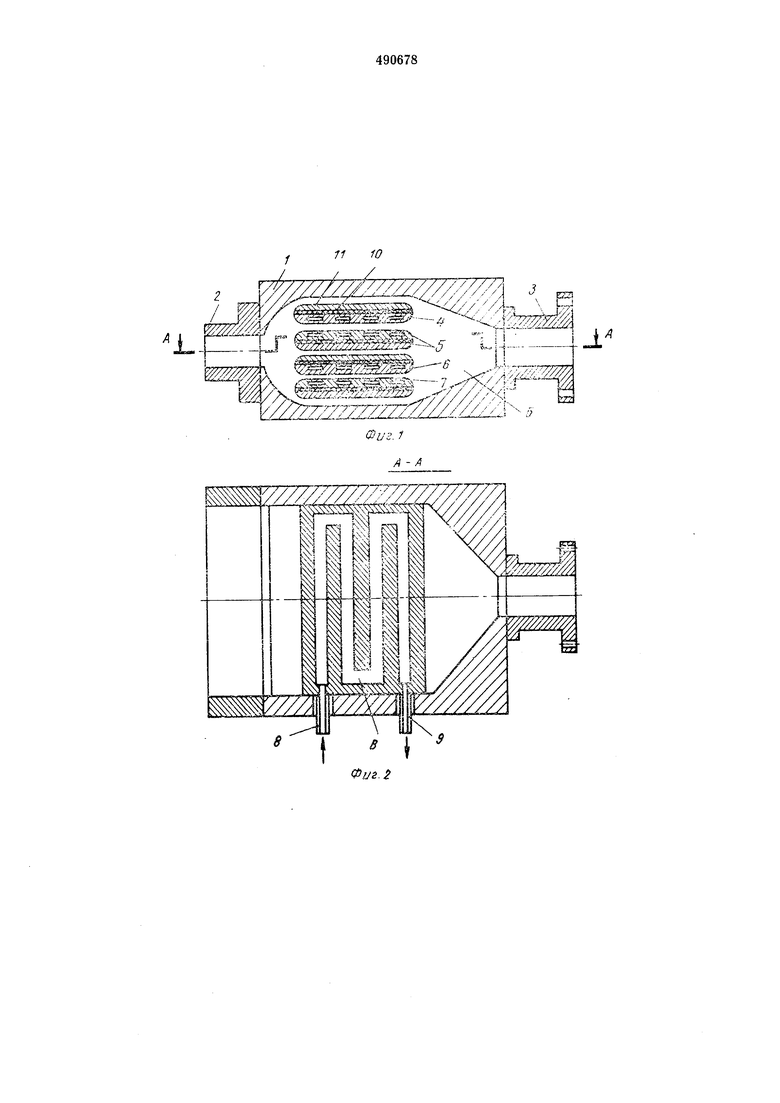

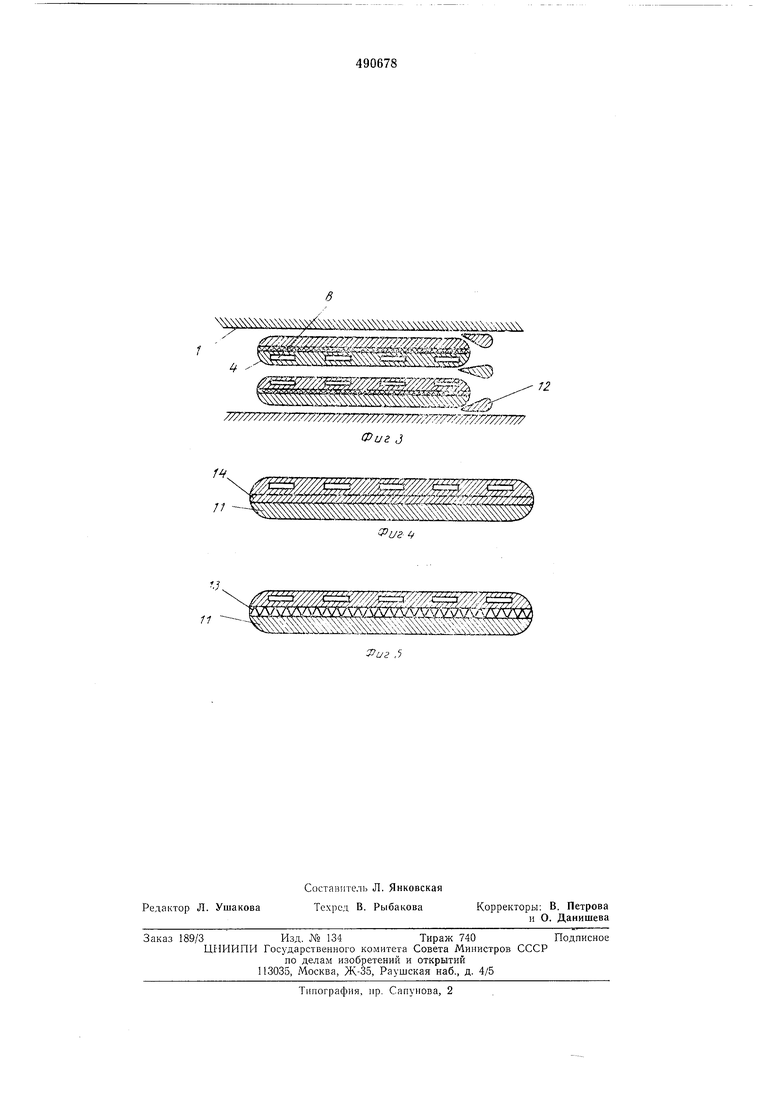

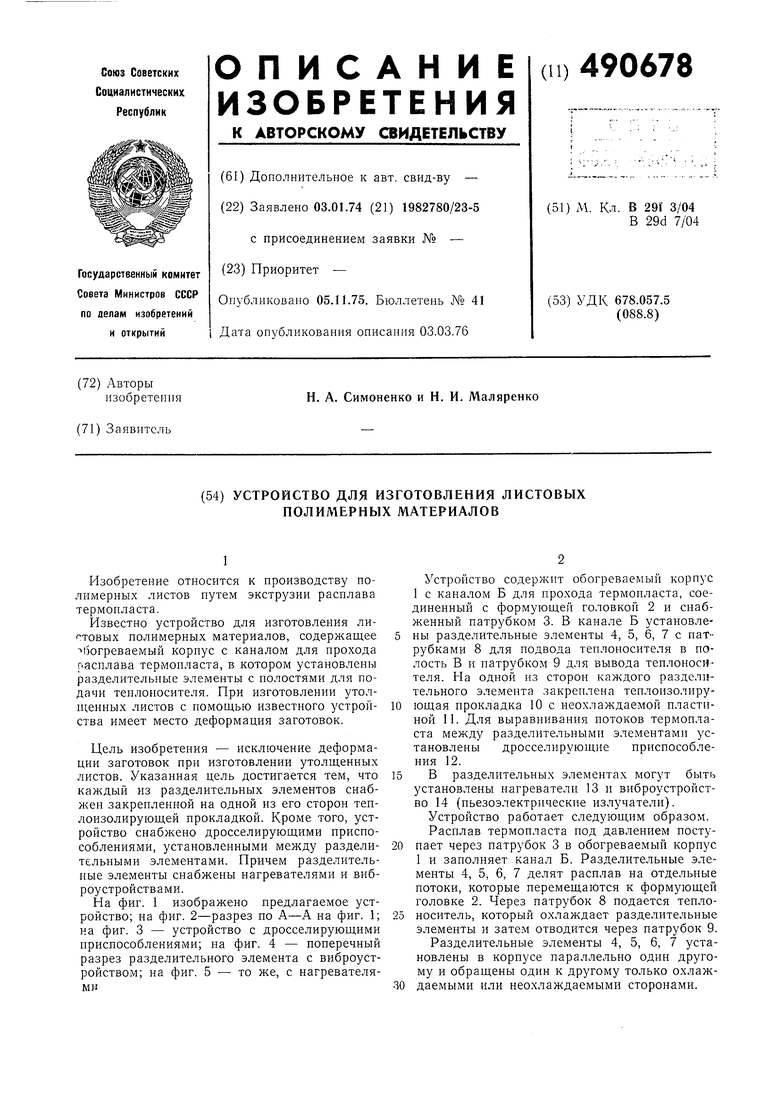

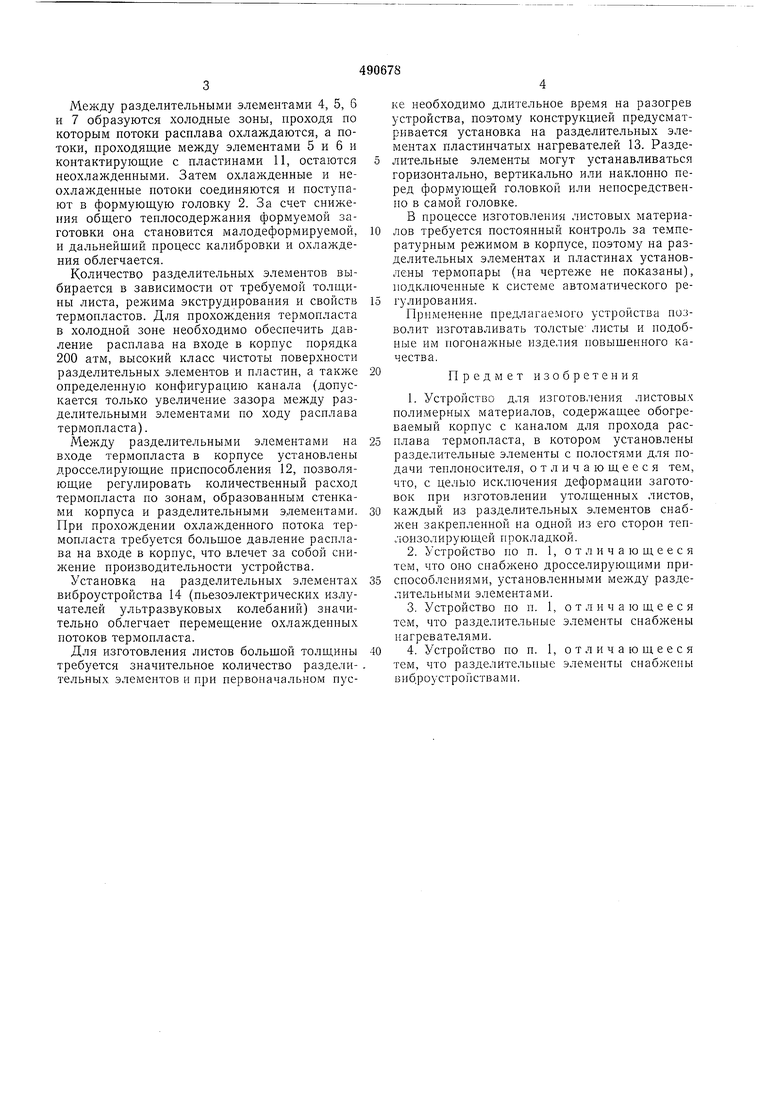

На фиг. 1 изображено предлагаемое устройство; на фиг. 2-разрез цо А-А на фиг. 1; на фиг. 3 - устройство с дросселирующими нриспособлениями; на фиг. 4 - поперечный разрез разделительного элемента с виброустройством; на фиг. 5 - то же, с нагревателями

Устройство содержит обогреваемый корпус 1 с каналом Б для прохода термопласта, соединенный с формующей головкой 2 и снабженный патрубком 3. В канале Б установлены разделительные элементы 4, 5, 6, 7 с патрубками 8 для подвода теплоносителя в полость В и патрубком 9 для вывода теплоносителя. На одной из сторон каждого разделительного элемента закреплена теплонзолирующая прокладка 10 с неохлаждаемой пластиной И. Для выравнивания потоков термопласта между разделительными элементами установлены дросселирующие приспособления 12.

В разделительных элементах могут быть установлены нагреватели 13 и виброустройство 14 (пьезоэлектрические излучатели). Устройство работает следующим образом. Расплав термопласта под давлением поступает через патрубок 3 в обогреваемый корпус 1 и заполняет капал Б. Разделительные элементы 4, 5, 6, 7 делят расплав на отдельные потоки, которые перемещаются к формующей головке 2. Через патрубок 8 подается теплоноситель, который охлаждает разделительные элементы и затем отводится через патрубок 9. Разделительные элементы 4, 5, 6, 7 установлены в корпусе параллельно один другому и обращены один к другому только охлаждаемыми или неохлаждаемыми сторонами.

Между разделительными элементами 4, 5, 6 и 7 образуются холодные зоны, проходя по которым потоки расплава охлаждаются, а потоки, проходящие между элементами 5 и 6 и контактирующие с пластинами 11, остаются неохлажденными. Затем охлажденные и неохлажденные потоки соединяются и поступают в формующую головку 2. За счет снижения общего теплосодержания формуемой заготовки она становится малодеформируемой, и дальнейщий процесс калибровки и охлаждения облегчается.

Количество разделительных элементов выбирается в зависимости от требуемой толщины листа, режима экструдирования и свойств термопластов. Для прохождения термопласта в холодной зоне необходимо обеспечить давление расплава на входе в корпус порядка 200 атм, высокий класс чистоты поверхности разделительных элементов и пластин, а также определенную конфигурацию канала (допускается только увеличепие зазора между разделительными элементами по ходу расплава термопласта).

Между разделительными элементами на входе термопласта в корпусе установлены дросселирующие приспособления 12, позволяющие регулировать количественный расход термопласта по зонам, образовапным стенками корпуса и разделительными элементами. При прохождении охлажденного потока термопласта требуется большое давление расплава на входе в корпус, что влечет за собой снижение производительности устройства.

Установка на разделительных элементах виброустройства 14 (пьезоэлектрических излучателей ультразвуковых колебаний) значительно облегчает перемещение охлажденных потоков термопласта.

Для изготовления листов больщой толщины требуется значительное количество разделительных элементов и при первоначальном пуске необходимо длительное время на разогрев устройства, поэтому конструкцией предусматривается установка на разделительных элементах пластинчатых нагревателей 13. Разделительные элементы могут устанавливаться горизонтально, вертикально или наклонно перед формующей головкой или непосредственно в самой головке.

В процессе изготовления листовых материалов требуется постоянный контроль за температурным режимом в корпусе, поэтому на разделительных элементах и пластинах установлены термопары (на чертеже не показаны), подключенные к системе автоматического регулирования.

Применение предлагаемого устройства позволит изготавливать толстые листы и подобные им погонажные изделия повыщенного качества.

Предмет изобретения

1.Устройство для изготов.чения листовых полимерных материалов, содержащее обогреваемый корпус с каналом для прохода расплава термопласта, в котором установлены разделительные элементы с полостями для подачи теплоносителя, отличающееся тем, что, с целью исключения деформации заготовок ири изготовлении утолщенных листов, каждый из разделительных элементов снабжен закрепленной на одной из его сторон теплоизолирующей прокладкой.

2.Устройство по п. 1, отличающееся тем, что опо спабжено дросселирующими приспособлениями, установленными между разделительными элементами.

3.Устройство по п. 1, отличающееся тем, что разделительные элементы снабжены нагревателями.

4.Устройство по п. 1, отличающееся тем, что разделительпые элементы снабжены Б и бр оу ст poii ств а м и.

11 10

,, -, ./ ,-.i

Л., .:Г

/А. - ---- -- -./у/////).

/ //77-ГГ-ГГ7 Г7Т7-7 ///////,/ -.. л

ps

. iгУ/у

/ZZ/////

(z/i. 7 / - Л

77777777777777777777777777777/ 777 77:7.W77777/7 Фиг J

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный экструдер | 1976 |

|

SU747733A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1988 |

|

RU2015897C1 |

| Устройство для производства вспененных листов из термопластов | 1978 |

|

SU710822A1 |

| Устройство для чешуирования расплава | 1990 |

|

SU1768272A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| Экструзионная головка для изготовления профилей из термопластов | 1977 |

|

SU643363A1 |

| Устройство для непрерывного изготовления полос из термопласта | 1986 |

|

SU1788931A3 |

| Фильтр к экструдеру | 1974 |

|

SU520744A1 |

| Плоскощелевая экструзионная головка для полимерных материалов | 1978 |

|

SU856830A1 |

| СПОСОБ ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203180C2 |

Авторы

Даты

1975-11-05—Публикация

1974-01-03—Подача