(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки плавящимся электродом | 1976 |

|

SU719841A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Аппарат для сварки внутренних продольных швов труб | 1984 |

|

SU1181816A1 |

| Устройство для автоматической сварки швов по линии пересечения двух цилиндров | 1989 |

|

SU1632718A1 |

| Устройство для электродуговой сварки вертикальных стыков | 1986 |

|

SU1411115A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для сварки криволинейных швов по копиру | 1981 |

|

SU1047642A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1979 |

|

SU872109A1 |

| ПРИВОД ШТАНГОВОГО ГЛУБИННОГО НАСОСА | 2012 |

|

RU2488023C1 |

| Устройство для сборки и сварки труб | 1983 |

|

SU1186446A1 |

1

Изобретение относится к сварочному П оборудоваршю и может быть использовано для высокопроизводительной дуговой сварKii, в частности при сварке внутренних технологических швов при изготовлении свар- ных труб.

Известно устройство для автоматической сварки внутренних технологических швов, содержащее несущую штангу, подвеску с механизмом для направления электро да по шву и сварочную головку, закрепленную-на подвеске посредством суппорта и фланцевого соединения.

Однако известное устройство не обеспечивает возможности сварки технологического шва высокопроизводительным способом, при котором сварочную головку перемещают возвратно-поступательно относительно движущейся заготовки со скоростью рабочего хода, равной разности скоростей перемещения заготовки и сварки. При этом заготовка, перемещаясь со скоростью, превь5щающей скорость сварки, сваривается тех.нологическим щвом в виде отдельных прихваток.

Кроме того, известное устройство не обладает универсальностью.

Целью изобретения является повышение производительности и обеспечение универсальности устройства.

Для этого устройство снабжено механизмом для перемещения сварочной головки вдоль шва, расположенным между сварочной головкой и суппортом и выполненным в виде ползуна, установленного с возможностью возвратно-поступательного движеия по направляющей, кинематически связанной с редукдионно-реверсивной передачей, состоящей из известного меха1 шзма для реверса, обеспечивающего возвратно-поступательное перемещение ползуна со скоростью холостого хода, большей скорости рабочего, и связанного с приводом посредством блока шестерен, установленных в направляющих корпуса редукшюнно-реверсивной передачи с возможностью радиального перемещения относительно механизма для реверса.

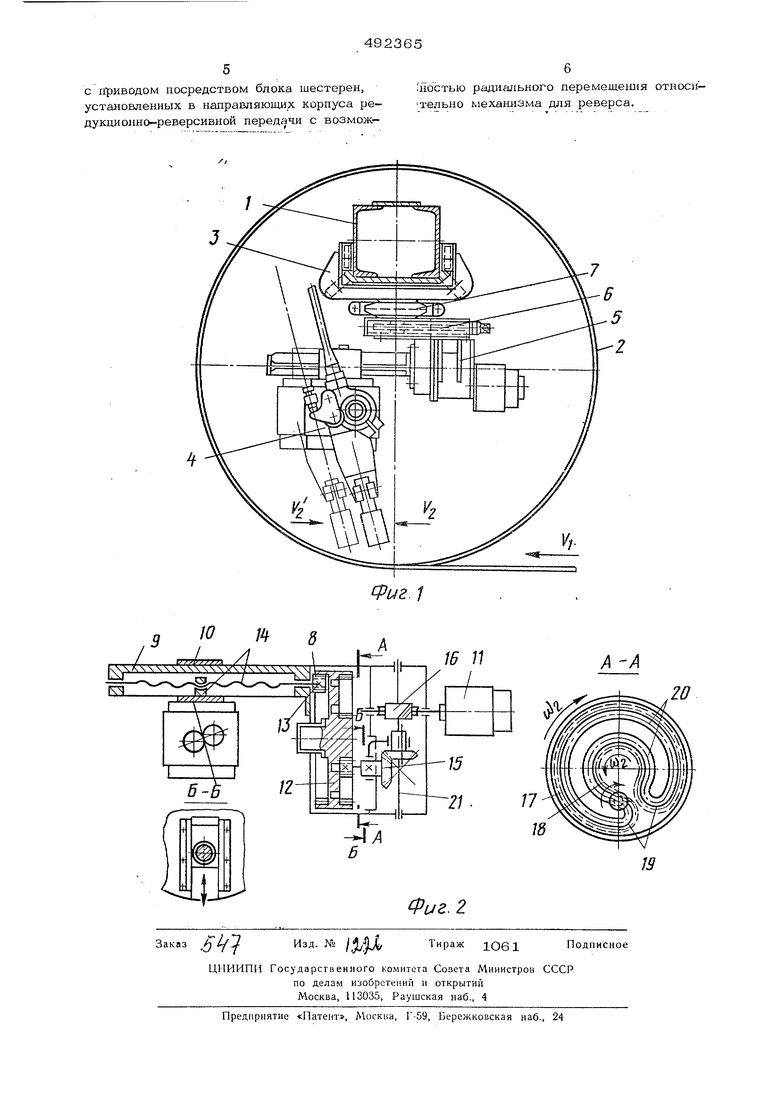

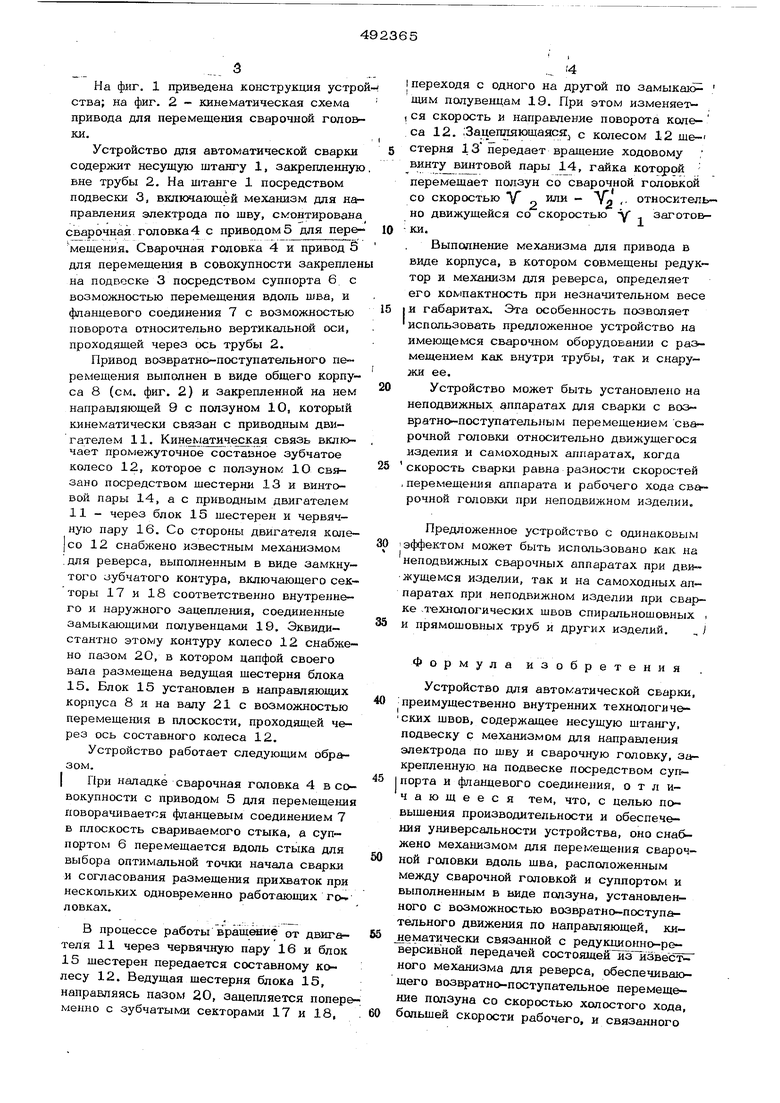

Изобретеш1е пояснено чертежами.

На фиг. 1 приведена конструкция устроства; на фиг. 2 - кинематическая схема привода для перемещения сварочной головки.

Устройство для автоматической сварки содержит несущую штангу 1, закрепленную вне трубы 2. На штанге 1 посредством подвески 3, включающей для направления электрода по шву, смонтирована сварочная головка 4 с привод ом 5 для перемещения. Сварочная головка 4 и привод S для перемещения в совокупности закреплен на подвеске 3 посредством суппорта 6 с возможностью перемещения вдоль шва, и фланцевого соединения 7 с возможностью поворота относительно вертикальной оси, проходящей через ось трубы 2.

Привод возвратно-поступательного пе ремещения выполнен в виде общего корпуса 8 (см. фиг. 2) и закрепленной на нем направляющей 9 с ползуном 10, который кинематически связан с пркводиым двигателем 11. Кинематическая связь включает промежуточное составное зубчатое колесо 12, которое с ползуном 1О связано посредством шестерни 13 и винтовой пары 14, а с приводным двигателем 11 - через блок 15 шестерен и червячную пару 16. Со стороны двигателя коле- I со 12 снабжено известным механизмом для реверса, выполненным в виде замкнутого зубчатого контура, включающего секторы 17 и 18 соответственно внутреннего и наружного зацепления, соединенные Замыкающими полувенцами 19. Эквидистантно этому контуру колесо 12 снабжено пазом 2О, в котором цапфой своего вала размещена ведущая щестерня блока 15. БЛОК 15 установлен в направляющих корпуса 8 и на валу 21 с возможностью перемещения в плоскости, проходящей через ось составного колеса 12.

Устройство работает следующим образом.

I При наладке сварочная головка 4 в совокупности с приводом 5 для перемещения поворачивается фланцевым соединением 7 в плоскость свариваемого стыка, а суппортом 6 перемещается вдоль стыка для выбора оптимальной точки начала сварки и согласования размещения прихваток при нескольких одновременно работающих го ловках.

В процессе работы вращение от двигателя 11 через червячную пару 16 и блок 15 шестерен передается составному колесу 12. Ведущая шестерня блока 15, направляясь пазом 20, зацепляется попеременно с зубчатыми CBKTopatvm 17 и 18,

.. 4

I переходя с одного на другой по замыказо щим полувенцам 19. При этом изменяет I ся скорость и направление поворота коле- са 12. Зацепляющаяся., с колесом 12 щестерня 13 передает вращение ходовому винту винтовой пары 14, гайка которой перемешает ползун со сварочной головкой со скоростью V о ли - V . относительно движущейся со скоростью -у ., заготоаки.

Выполнение механизма для привода в виде корпуса, в котором совмещены редуктор и механизм для реверса, определяет его компактность при незначительном весе I и габаритах. Эта особенность позволяет использовать предложенное устройство на имеющел-4ся сварочном оборудовании с размещением как внутри трубы, так и снаружи ее.

Устройство может быть установлено на

неподвижных аппаратах для сварки с возвратно-поступательным перемещением сварочной головки относительно движущегося изделия и самоходных аппаратах, когда скорость сварки равна разности скоростей , перемещения аппарата и рабочего хода сварочной головки при неподвижном изделии.

Предложенное устройство с одинаковым .эффектом может быть использовано как на неподвижных сварочных аппаратах при дви жущемся изделии, так и на самоходных аппаратах при неподвижном изделии при сварке .технологических швов спиральношовных , и прямошовных труб и других изделий. , i

Формула изобретения

Устройство для автоматической сварки, преимущественно внутренних технологинеских швов, содержащее несущую щтангу, подвеску с механизмом для направления электрода по шву и сварочную головку, закрепленную на подвеске посредством суп- I порта и фпа.нцевого соединения, отличающееся тем, что, с целью повыщения производительности и обеспечения универсальности устройства, оно снабжено мехаьшзмом для перемещения сварочной головки вдоль шва, расположенным между сварочной головкой и суппортом и выполненным в виде ползуна, установленного с возможностью возвратно-поступательного движения по направляющей, ки нематически связанной с редукционно-ревёрсивной передачей состоящей из извест ного механизма для реверса, обеспечивающего возвратно-поступательное перемещение ползуна со скоростью холостого хода,

большей скорости рабочего, и связанного

Авторы

Даты

1975-11-25—Публикация

1971-11-09—Подача