Предлагаемое изобретение касается станда для проверки паровозной рамы; известные и применяемые для этой цели стационарные станды состоят из труб или стержней, располагаемых по обе стороны рамы на домкратах, каковые трубы и служат базисом для установки мерительных инструментов; в отличие от стационарного станда предлагается переносный станд, причем для установки базисных труб применены укрепленные на раме кронштейны с переставными по вертикали вилками, поддерживающими базисные трубы, каковые жестко связаны поперечными трубами, расположенными на расстоянии, соответствующем чертежному расстоянию между осями колесных пар.

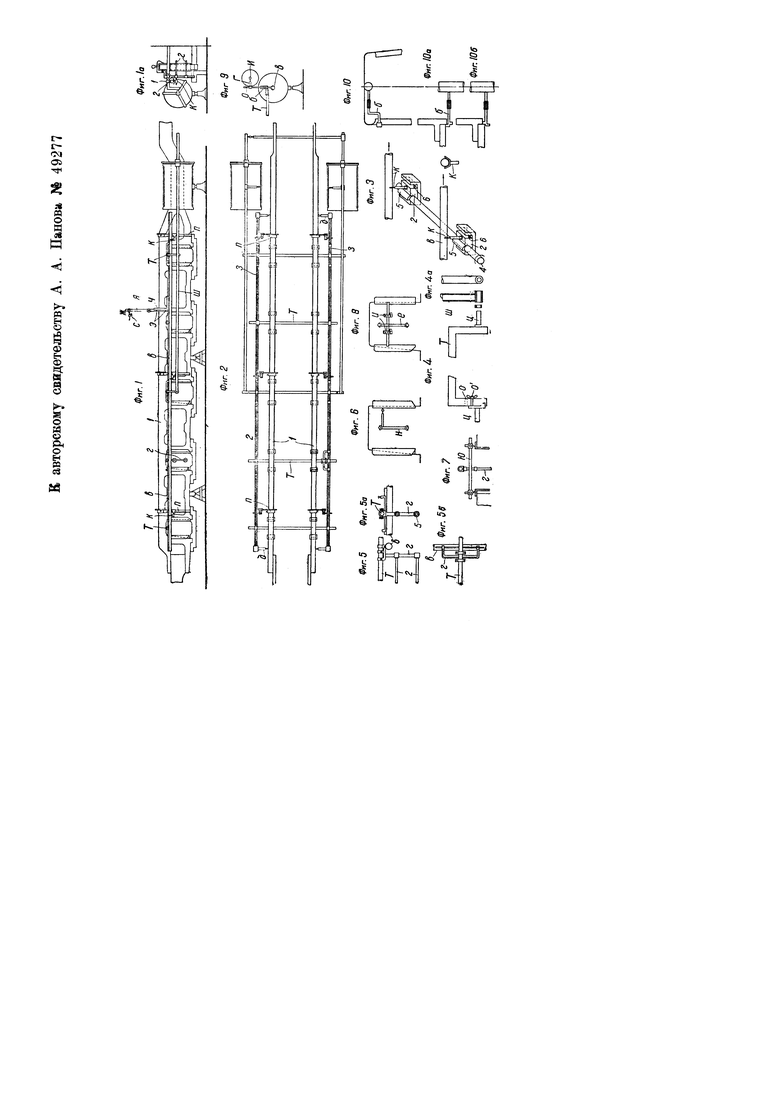

На чертеже фиг. 1 изображает боковой вид станда; фиг. 1а - вид станда спереди; фиг. 2 - вид станда сверху; фиг. 3 - частичный вид приспособления для регулирования продольного перемещения труб; фиг. 4 изображает вид в плане коромыслообразной трубы Т, располагающейся у ведущей оси; фиг. 5, 5а и 5б - вид сбоку, спереди и в плане прибора для проверки буксовых направляющих; фиг. 6 - схематическое изображение проверки буксовых направляющих при помощи индикатора; фиг. 7 - то же проверки узких граней буксовых направляющих; фиг. 8 - то же разметки буксовых направляющих; фиг. 9 - приспособление для определения положения оси золотниковой втулки (вид спереди); фиг. 10, 10а и 10б - вид спереди и сверху (паровоз СУ - 10а и ЭУ - 10б) приспособления для измерения расстояния трубы Т до лобовой кромки буксового выреза.

Предлагаемый станд состоит из базисных труб в (длиной около 8 метров), укладываемых на обе стороны паровозной рамы на вилки к, поддерживаемые кронштейнами n, укрепленными на раме с обеих сторон у первой, ведущей и у пятой оси; вилки к могут перемещаться по вертикали по кронштейнам n при помощи кремальеры, устанавливая трубы в примерно на высоте центра оси; на трубе в имеется идущий во всей ее длине гребень 2, служащий направляющим для поперечных планок 3 поперечных труб Т, которые соединяют продольные трубы в; для установки труб 7 на гребне сделаны гнезда, расположенные по трубе в, на расстоянии, равном чертежному расстоянию между центрами колесных осей; для того, чтобы пазы гребней обеих труб совпали и обозначили накладывание поперечных планок 3 труб Т, трубы в делаются передвижными в продольном направлении при помощи эксцентриков 5 (фиг. 3); первоначально устанавливаются трубы Т первой и ведущей осей, а затем и поперечные трубы Т у остальных буксовых вырезов; составленная таким образом жесткая рама из системы труб в и Т при помощи кремальеры поднимается до соприкосновения поперечных труб Т с верхними кромками соответствующих буксовых вырезов, а вся система труб располагается симметрично паровозной раме, выверяясь при помощи раздвижных штакмусов д, надетых на концы базисных труб, и передвигаясь при регулировке при помощи винтов, симметрично расположенных относительно рамы в поперечном направлении.

Определение положения вертикальных плоскостей, в которых лежат центры колесных осей, производится следующим образом. Прежде всего учитывается смещение одного листа рамы относительно другого, для чего при помощи раздвижного стержня (штихмасса) б (фиг. 10) измеряется расстояние от трубы Т до лобовой кромки буксового выреза с обеих сторон рамы; разность измерений А-В дает величину смещения одного рольного листа по отношению к другому; таким образом вертикальная плоскость, в которой лежит центр ведущей оси, должна находиться на расстоянии  плюс чертежное расстояние от центра ведущей оси до лобовой кромки буксового выреза рамы, считая величину

плюс чертежное расстояние от центра ведущей оси до лобовой кромки буксового выреза рамы, считая величину  со знаком плюса, если измерение производится со стороны наиболее удаленной кромки рамы и со знаком минуса, если это измерение производится с противоположной стороны рамы. На этом расстоянии и устанавливается ось поперечной трубы Т путем перемещения базисных труб в, а вместе с ними и поперечных труб Т вдоль рамы; это перемещение труб в производится одновременно с обеих сторон рамы при помощи приспособления, изображенного частично на фиг. 3; при повороте трубы 4 приспособления по стрелке скользуны 2 отжимаются эксцентриковым кулачком 5 вправо, увлекая за собой и трубы в, покоящиеся на крючках к, которые связаны со скользунами (направление соответствующих перемещений показано на фиг. 3 стрелками).

со знаком плюса, если измерение производится со стороны наиболее удаленной кромки рамы и со знаком минуса, если это измерение производится с противоположной стороны рамы. На этом расстоянии и устанавливается ось поперечной трубы Т путем перемещения базисных труб в, а вместе с ними и поперечных труб Т вдоль рамы; это перемещение труб в производится одновременно с обеих сторон рамы при помощи приспособления, изображенного частично на фиг. 3; при повороте трубы 4 приспособления по стрелке скользуны 2 отжимаются эксцентриковым кулачком 5 вправо, увлекая за собой и трубы в, покоящиеся на крючках к, которые связаны со скользунами (направление соответствующих перемещений показано на фиг. 3 стрелками).

При поворачивании трубы 4 против часовой стрелки скользуны 2 отжимаются пружинами 6 обратно и трубы перемещаются в противоположную сторону; труба 4 пропускается поперек рамы через буксовые вырезы ведущей оси или же через ближайшие к ведущей оси отверстия рамных листов, в соответствии с чем определяется и место расположения средних подвесок n; при надобности означенная труба может быть вынута и снова поставлена на место; таким образом ось поперечной трубы Т устанавливается в вертикальной плоскости, проходящей через центр ведущей оси перпендикулярно к продольной оси рамы, что контролируется стержнем 6, длина которого берется при этом равной  плюс чертежное расстояние от центра ведущей оси до любой кромки буксового выреза рамы минус

плюс чертежное расстояние от центра ведущей оси до любой кромки буксового выреза рамы минус  где Д - диаметр трубы Т; трубы Т сцепных осей при этом автоматически располагаются в соответствующих плоскостях центров сцепных колесных осей на чертежном расстоянии друг от друга и по отношению к ведущей оси.

где Д - диаметр трубы Т; трубы Т сцепных осей при этом автоматически располагаются в соответствующих плоскостях центров сцепных колесных осей на чертежном расстоянии друг от друга и по отношению к ведущей оси.

Определение положения осей цилиндров производится специальными трубами ш простым подвешиванием одного конца трубы на цапфу ц коромыслообразной трубы Т′ ведущей оси, а другого - в самоцентрирующем приборе, установленном в цилиндре, как это указано на фиг. 1а; коромыслообразная труба Т, отдельно изображенная на фиг. 4, изготовлена таким образом, что цапфа ц по высоте расположена на высоте центра ведущей оси по чертежу (у большинства мощных паровозов, как "ФД", "ИС", "СУ" и др. центр ведущей оси по чертежу расположен на 270 мм ниже верхней кромки буксового выреза рамы.) Для тех серий паровозов, у которых эта величина иная, служит другая коромыслообразная труба Т′ со съемной цапфой ц; съемная цапфа прикрепляется к трубе Т′ своим стерженьком 8, переставным в зависимости от серии паровозов, и вставляемым в то или иное отверстие о, о′ и т.д. трубы Т′.

Расстояние цилиндров от ведущей оси определяется простым измерением соответствующей длины на цилиндровой трубе, так как последняя имеет своим началом как раз центр ведущей оси. Положение осей цилиндров по отношению к верхним кромкам рамы проверять не требуется вовсе, так как оно автоматически устанавливается по чертежу.

Отъем цилиндров для замены новыми или для других целей может быть произведен в любое время, не влияя этим на возможность установки приспособления, необходимого для проверки рамы, так как трубы ш, определяющие собою положение оси цилиндра, имеют и без последнего достаточное направление, покоясь на двух опорах, установленных по чертежу (у буксового выреза первой и ведущей осей).

Для проверки буксовых направляющих устанавливают поочередно у каждого буксового выреза на трубу в вилкообразный прибор г (фиг. 5, 5а и 5б), который во избежание наклона поперек рамы опирается на поперечную трубу Т.

На вилку, проходящую по направлению центра оси сквозь буксовый вырез рамы, устанавливается индикаторный прибор (фиг. 6), который своими направляющими полумуфтами может перемещаться по вилке перпендикулярно к оси цилиндра; в таком положении прибора проверяется положение широкой грани лобовой буксовой направляющей в верхней ее части, а затем, перевернув прибор н низом вверх так, чтобы индикатор оказался внизу, проверяют эту же грань буксовой направляющей внизу; так же поступают и при проверке положения клиновой буксовой направляющей.

Не переставляя прибора г, надевают на нижнюю вилку прибор ю (фиг. 7) с нониусом и проверяют положение узких граней буксовой направляющей, сначала вверху, а затем, переставив прибор ю на нижнюю вилку внизу буксовой направляющей.

При этом для расположения прибора ю у каждого буксового выреза строго в одной вертикальной плоскости, параллельной оси цилиндра (если, конечно, не понадобится преднамеренного отступления от этой плоскости за счет допускаемых отклонений с целью экономии времени на обработку) на вилке прибора г имеется уступ, вплотную к которому и придвигается прибор ю. Определенное положение этого уступа относительно оси цилиндра достигается за счет постановки мерных колец.

Описанное выше приспособление при необходимости отнятия от рамы буксовой направляющей для обработки на стенке позволяет в любой момент снова восстановить требуемое положение буксовой направляющей после постановки ее на раму, не требуя при этом никаких дополнительных установок. Если требуется снятие сравнительно толстой стружки, то для ориентировки при обработке на станке (фрезерном или строгальном) целесообразно буксовую направляющую разметить.

Разметка осуществляется простым прибором е (фиг. 3), устанавливаемым на ту же вилку прибора г. Через прорези подвижных скользунов и, установленных на требуемом расстоянии от центра оси, прочерчивают контрольные риски на буксовых направляющих вверху, а затем переворачивают прибор е низом вверх и прочерчивают риски внизу буксовых направляющих.

Для определения, положения оси золотниковой втулки поступают следующим образом. При помощи самоцентрирующегося приспособления устанавливается по оси втулки шлифованная труба н (фиг. 9); через вертикальное направление угольника б, опертого горизонтальной полкой на поперечную трубу Т, направляют вертикальный мерительный стержень о, который опирается своей полумуфтой на цилиндровую трубу. При помощи делений на стержне о определяют расстояние от оси цилиндра до оси золотниковой втулки, пользуясь горизонтальным мерительным стержнем г, а отсчеты на стержне г определяют расстояние между осью цилиндра и осью золотниковой втулки по горизонтали.

Для проверки правильности установки подшипников переводного вала поступают следующим образом. На шлифованную трубу, расположенную по оси качания кулисы, надевается маятник я (фиг. 1) с наглухо укрепленными на нем двумя стержнями э, расположенными в одной вертикальной плоскости с продольной осью маятника; на подшипниках переводного вала также укладывается шлифованная труба с при помощи угольника ч, направленного своей горизонтальной полкой по базисной трубе в и прижатого вертикальной полкой вилотную к обоим стержням э; маятник устанавливается перпендикулярно в верхней кромке паровозной рамы. В таком положении маятник закрепляется винтом.

Стержень передвигают по высоте маятника так, чтобы он расположился сверху трубы с, касаясь ее; после этого по нониусу на стержне ж отсчитывают горизонтальное расстояние от оси вала до центра цапфы кулисы, а по шкале на маятнике - вертикальное расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для разметки буксовых подшипников паровозов | 1933 |

|

SU33899A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ НАРУЖНЫХ НАПУСКОВ БУКСОВЫХ ПОДШИПНИКОВ ПАРОВОЗОВ | 1933 |

|

SU36668A1 |

| Способ разметки осевых буксовых подшипников | 1939 |

|

SU57871A1 |

| СПОСОБ РЕМОНТА ВАГОННОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА МОДЕЛИ 18-9598 | 2015 |

|

RU2592030C1 |

| Колесная пара для различной ширины колеи | 1978 |

|

SU1004181A1 |

| ПРИБОР ДЛЯ АВТОМАТИЧЕСКОГО НИВЕЛЛИРОВАНИЯ | 1927 |

|

SU6856A1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| ТЕЛЕЖКА ПРИВОДНАЯ ПОВОРОТНАЯ ДЛЯ ТРАМВАЯ С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2022 |

|

RU2803361C1 |

| УСТРОЙСТВО ДЛЯ ВЫКЛЮЧЕНИЯ ДВИЖУЩЕГО МЕХАНИЗМА ПАРОВОЗНОЙ МАШИНЫ ПРИ ЕЗДЕ ПАРОВОЗА БЕЗ ПАРА | 1934 |

|

SU45941A1 |

| Тележка трехосная с люлечным подвешиванием скоростных грузовых вагонов | 2020 |

|

RU2754609C1 |

1. Переносный станд для проверки паровозной рамы, состоящий из труб или стержней, располагаемых в процессе работы со стандом по обе стороны рамы и служащих базисом для установки мерительных инструментов, отличающийся тем, что для установки базисных труб применены укрепляемые на раме кронштейны n с переставными по вертикали вилками, поддерживающими трубы в, каковые жестко связаны поперечными трубами, расположенными на расстоянии, соответствующем чертежному расстоянию между осями колесных пар.

2. При станде по п. 1 устройство для проверки расположения цилиндров, отличающееся применением труб ш, укрепленных на поперечных трубах Т и устанавливаемых параллельно базисным трубам в, при помощи связей р с цапфами ц, положение которых соответствует высоте ведущей оси.

3. При станде по п. 1 применение приспособления для проверки буксовых направляющих, состоящего из укрепляемого на трубе в вертикального стержня с двумя горизонтальными направляющими 2 для индикаторного прибора.

Авторы

Даты

1936-08-31—Публикация

1935-11-24—Подача