Изобретение относится к автоматическому управлению и может быть использовано в комплексах автоматизации производствен- ных процессов.

Известны автоматизир жанные системы 5 управления производственными процессами, i

содержатцне йупьт централизованного управления блок оперативного измеренйвгц к первому входу KOTOpcsro непосредственно подключены датчики давления объекта управления, че-ю рез блок извлечения квадратного корня датчики расхода объекта управления и через блок электропневмопреобразователей - датчики температуры объекта управления,- а также входы блока непрерывного контроля и 15 управления оборудованием и блока, регулирую-j

: щих устройств, выход которого подключен I к исполнительному механизму объекта управления и ко второму входу блока оперативнот о измерения.20

Цель изобретения - расширить область применения иДрёысить точность работы ав томатизирован)ой системы.

j Предлагаемая автоматизированная систе-

1ма отличается тем, что она содержит обзор-25

: ный информатор, оконечный информатор, блок формирования вызова, групповой задатчик номиналов, групповой переключатель, групповой задатчик дистанционного управле.ння, блок обнаружения отклонений, блок предельных отклонений, блок регистрации, на:копитель статистической информации, блок .буферной памяти и аналого-цифровой преоб- разЬватель причем входы оконечного инфор- матора соединены с соответствующими вы- входами блока оперативного измерения, блока формирования вызова и аналого-цифрово по преобразователя, входы которого подключ| ны к блоку оперативного измерения к блоку формирования вызова, соединенному со входами обзорного информатора и блока оператйв ного измерения, к первым входам группового задатчика номиналов, группового переключателя и группового задатчика дистанционнсго управления подключены первый, второй

и третий твыходы пулЬта централизованного управления соответственно, а к их вторым

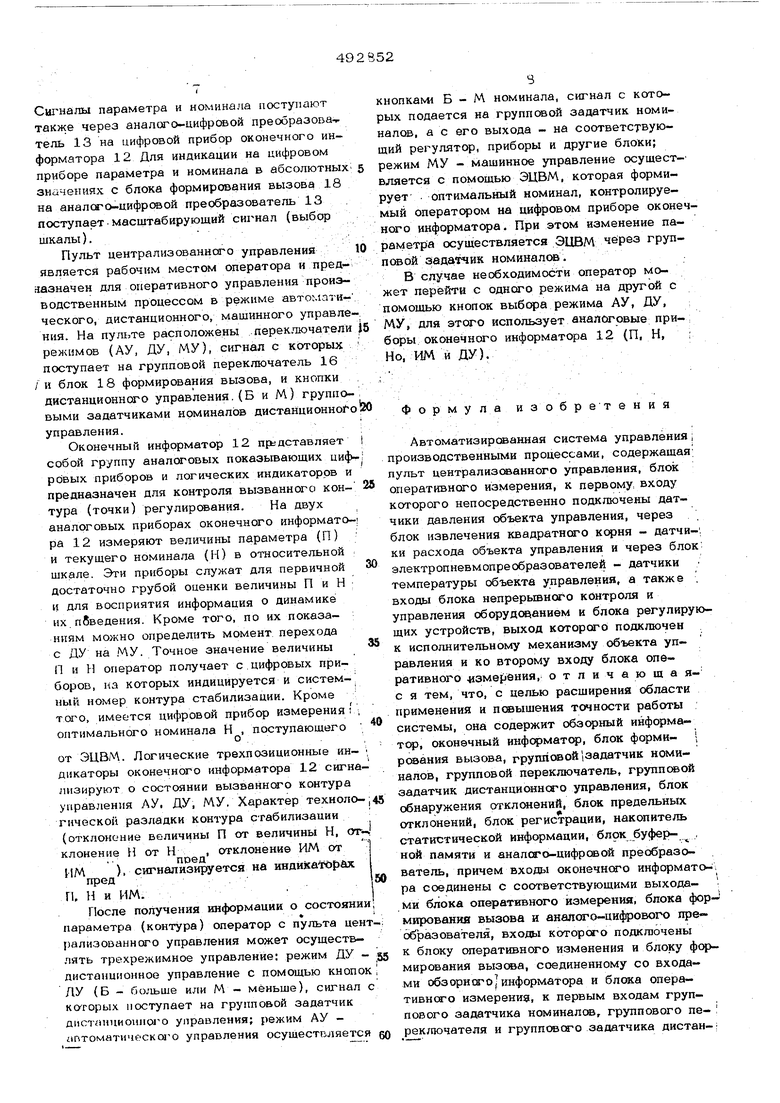

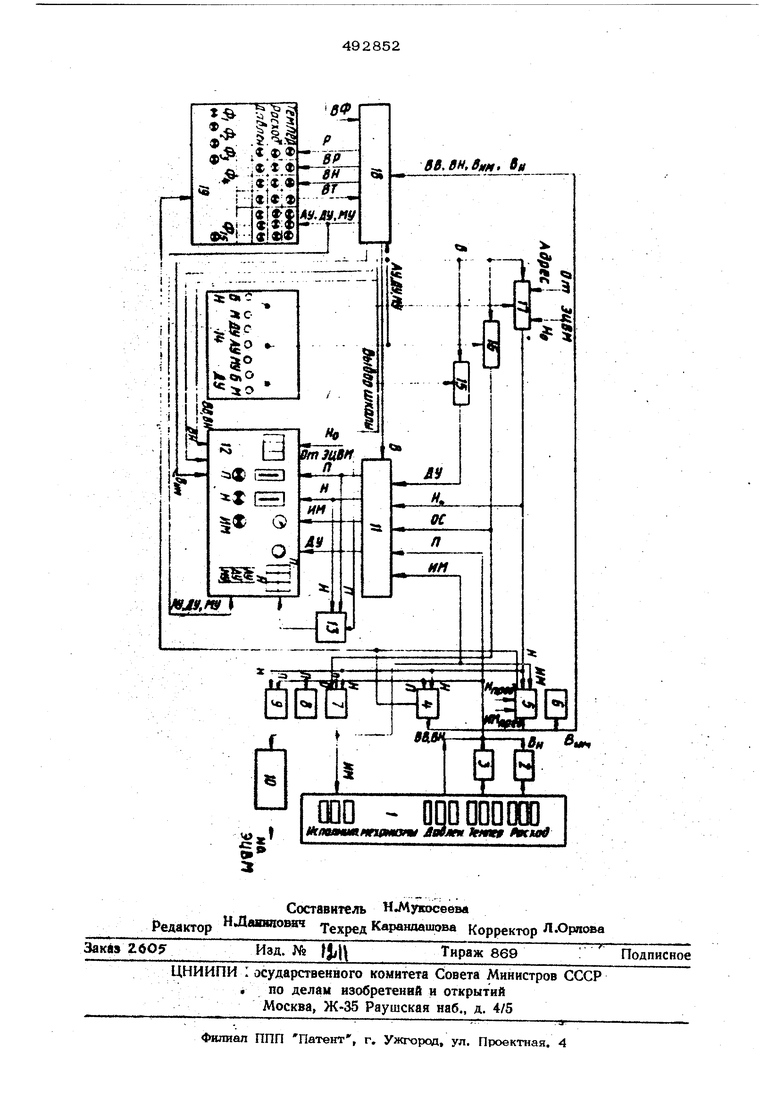

входам подключен второй выход пульта ценI тралнаованного управления, выходы блока формирования вызова соединень с обзорным пкформатором, вторым выходом пульта цент рализованного управления,с выходами блока предельных отклонений и блока об ару; ;ения отклонений, а также со входом блока регистрации, выход группового задат чика номиналов соединен с третьим входом блока опе ративного измерения и входами блока предельных отклонений, блока обнаружения отклонеиий, блока регулирующих устройств и накопителя статистической информации, выход группового переключателя соединен с четвертым входом блока оперативного измерения и входом блока регулирующих устройств, выход группового задатчика дистанционного управления соединен с пятым входом блика оперативного измерения, ко второму входу которого подключены также входы блока обнаружения отклонений и накс пителя статистической информации, соединенного со входом блока буферной памяти. На чертеже дана функциональная схема предлагаемой автоматизированной системы. Она содержит объект 1 управления, блок 2 извлечения квадратного корня, блок электэлектрспневмопреобразователей 3 блок4 обна ружения отклонений,блок 5 предельных отклонений, блок регистрации 6, блок 7 f регулирующих : устройств, блок 8 непрерывного контроля и управления оборудования, накопитель 9 статистической информации, блок Ю буферной памяти, блок 11 стеративного измерения, оконечный информатор 12,аналого-цифровой преобразовател 13, пульт 14 центра ЛИЗ сванног о управ ле ния, групповой задатчик 15 дистанционного управления, групповой переключатель 16, групповой задатчик 17 номиналов, блок 18 формирования вызова и обзорный информатор 19, Система работает следующим образом: информация вводится в систему от аналого вых датчиков объекта управления 1, изк:еряющих различные технологические парамет ры. По виду выходного сигнала датчика вводимая в систему информация подраздет тся на два вида сигналов: пневматический (0,2+1,0 кгс/см) (датчики расхода) и электрический (0-50 мв). Для привязки системы к датчику с мв-диапазоном предусмотрен блок электроаыевмопреобра ователей 3, для пневмодатчиков с нелиней ной характеристикой (датчрк расхода) блок 2 извлечения квадратного корня. Параметр с выходов блока электрсшневмопреобразсжателей 3, блока 2 извлечения квадратного корня и датчика давления объекта 1 управления поступает на блок 4 обнаружения отклонений, блок 7 регулирующих устройств, накотгитель 9 статистической информаци и блок 11 оперативного измерения. На эти же блоки от группсжого за- датчика 17 номиналов подают номинал параметров. Групповой задатчик 17 номиналов предназначен для формирования абильных аналоговых пневматических сишалов и относится к многоканальнЬтм задатчикам (в дан- ном случае тройное управление). Суть трои- ; кого управления состоит в том, что каждым , задатчиком можно управлять по вызову - дис танционно (централизовано) с пульта управления, вручную - индивидуально (децентрализовано) в зоне переходных режимов (зона пуска и останова процесса) и с помощью ЭЦВМ. - машинное упр ление. Блок 4 обнаружения отклонений t предназначен для автоматического контроля состояв ния технологических параметров, т,е, для определения наличия места и направления отклонения параметров от номинальных значений за пределы установленных допгусков. iC выхода этого блока верхнее или нижнее технологическое отклонение (выбег верхний, вы- , бег нижний) параметров от их номинале поступает на вход блока формирования вызова 18. Причем при изменении номинального значения napaMOTpai коридор допустимых значе- , НИИ параметра смещается вместе с нс дина- / лом. Кроме того, сигнал выбега регйстрйру-/ ,ется в блоке регистрации 6./ Блок 7 регистрирующих устройств назначен для индивидуальной стабилизации каждого параметра в одноконтурной схеме, ; Параметр приводится к номиналу с помощью изменения положения регулирующего органа исполнительного механизма объекта 1 управБлок 5 предельных отклонений предназначен для автоматического контроля величин пневматических аналоговых сигналов при отклонении контролируемых величин за предельные границы (И, ), сигнал отклонений С выхода этс номинала от предельных значений номинала ) и сигнал отклонений регулирующего ;ействия исполнительного механизма / (ИМ ) поступают на вход блока 18 форпредч- f мирования вызова и на ,блок;регистрации 6. Накопитель 9 статистической информации ; предназначен для сбора информации о произ-, Бедственном процесса с выводом на блок lOj буферной памяти, В накоттителе 9 параметры и номиналы оцифровываются и выводятся на блок 1О, Запоминаются только те параметры: и номиналы, которые необходимы, для расчета оптимальных номиналов и расчета технико-экономических показателей (ТЗП), Непрерывной аналоговой регистрации и контролю подвергаются основные технолог ческие переменные, необходимые при пуске (остансюе) технолс гическсго процесса, сшератор может определить тенде цию и скорость изменения прсшесса в цепо Блок 8 непрерывного контроля и управл ния оборудованием предназначен для реализации функции непрерывной аналоговой регистрации, важнейшие параметры регистрируются на вторичном приборе. Это даст во можность знать тенденцию изменения пара метров. В состав блока непрерывного конт роля и управления оборудсжанием кроме ин дивидуальных регистрирующих приборсе вхо дят органы управления оборудованием, которые совместно с задающими устройствами дистанцнсданаго управления, регулирующими органами группового задатчика диста ционного управления 15 составляют зону пуска, останова и перехода с режима на режим. Регулирующее воздействие исполнительн го механизма поступает на предельных отклонений и блок оперативного измерения . Блок предельных отклонений предназначен для автоматического контроля величин аналоговых сигналов и. выдачи соответству щих сигналов при отклонении контролируе мых величин за устансжленные границы, На вход этого блока поступает текущий сигнал положения исполнительного механи- ма с блока регулирующих устройств и текущие сигналы номиналов с блока 17. Кроме того, на вход блока 5 подают сигналы предельного отклонения номинала и предельного отклонения регулирующего воз действия (1сполнительнсяго механизма. Выбеги по номиналу и по регулирующему воздействию исполнительного механизма поступают на блок формирсжания вызова. БЛОК 18 формирования вызова предназначен для формирования управляющих сигна лов выз(жа В и для коммутации электричес ких и пневматических дискретных сигналов ВВ, ВН, ВТ. АУ, ДУ, МУ, ВФ, Р, В где ВВ - выбег верхний;; ВН - выбег нижний; ВТ - вызс точки; АУ - автомати ческое управление; ДУ - Дистанционное управление. МУ - машинное управление; ВФ - цызов фрагмента; Р - разладка; В - выбег по исполнительному механиз- им -. му; В - выбег по номиналу. Креме того, блок форм,1рует общий сигнал разладка, являющийся дизъюнкцие входов ВВ, ВН, В , В . .им Н Блок 18 формирования вызова управляется с обзорного информатора 19 сигналами вызов фрагмента и вызов точки. При этом информация, характеризующая состояние параметров вызванного фрагмента, поступает на сенсорное поле обзорного информатора 19, а информация о состоянии вызван- ной точки - на сенсорное поле оконечного информат(чза 12. Блок 11 оперативного измерения предназначен для коммутации аналог ®ых пневматических сигналов параметра (П) if номинала (Н) дистанционного управления ДУ, исполнительного механизма ИМ и представляет собой пневматический коммутатор, сигнал управления которым поступает с блока 18 формирования вызсва, а выходные коллекторы его соединены с аналоговыми приборами оконечного информатора 12. Информация О нарущении технологическо- го процесса подается оператору по принципу от сйщего к частному, т.е. имеется общая звуксжая и световая сигнализация о наличии отклонения хотя бы одного параметра за установленные нормы и частная сигнализация, показывающая место и направление {знак) этого отклонения. С блока 4 обнаружения отклонений и с блока 5 предельных отклэнений на обзорный информатор 19 подается сигнал общей сигнализации о наличии хотя бы одного в ) в любом отклонения (ВН, ВВ, В фрагменте и на обзорном информаторе . гается лампа-кнопка соответствующего фрагмента. При нажатии на нее на сенсорном поле .обзорного информатора 19 появляется технологический фрагмент, в котором прои- зощла разладка, а с блока 18 вызьшается информация, характеризующая соютояние па- раматров вызванного технологического фрагмента: Р, ВВ, ВН, режима управления процессом АУ, ДУ, МУ. Обзорный информатор 19 формирует управляющее воздействие для вызова любого параметра (точки) данного фрагмента. При этом с блока формирования вызова 18 вся -информация о величине данного параметра и состоянии контура регулирования поступает по каналам ВВ, ВН, В , в на оконечный информатор 12. Одновременно с блока формирования вызова на.комМутатор аналоговых сигналов (П, Н, , ИМ, ДУ) блока измерения, поступает командный сигнал вызова точки (В) и с него на показывающие приборы оконечного информатора 12 поступают аналоговые сигналы параметра, номинала, исполнительного механизма дистанционного управления (П, Н, ИМ, ДУ). -.1 Сшналы параметра и номинала поступают также через аналого-цифровой преобразова-,тель 13 на цифровой прибор оконечного информатора 12 Дпя индикации на цифровом приборе параметра и номинала в абсолютных значениях с блока формирования вызова 18 на аналсго-цифрсюой преобразователь 13 поступает масштабирующий сигнал (выбор шкалы). Пульт централизованного управления является рабочим местом оператора и предназначен для оперативного управления производственным процессом в режиме автомт-и- ческого, дистанционного, машинного управле кия. На пульте расположены переключатели режимов (АУ, ДУ, МУ), сигнале которых поступает на групповой переключатель 16 /и блок 18 формирования вызова, и кнопки дистанционного управления. (Б и М) групповыми задатчиками номиналов дистанционног управления. Оконечный информатор 12 представляет собой группу аналоговых показывающих циф рОвых приборов и логических индикаторов и предназначен для контроля вызванного контура (точки) регулирсжания. На двух аналоговых приборах оконечного информатора 12 измеряют величины параметра (П) и текущего номинала (Н) в относительной шкале. Эти приборы служат для первичной достаточно грубой оценки величины П и Н ; и для восприятия информация о динамике их пвведения. Кроме того, по их показаниям можно определить момент перехода с ДУ на МУ. Точное значение величины П и Н оператор получает с цифровых приборов, на которых индицируется и системный номер контура стабилизации. Кроме , имеется цифровой прибор измерения; оптимального номинала Н , поступающего от ЭЦВМ. Логические трехпозиционные индикаторы оконечного информатора 12 сигна лизируют о состоянии вызванного контура управления АУ, ДУ, МУ. Характер техноло гической разладки контура стабилизации (отклонение величины П от величины Н, or клонен не Н от Н , отклонение ИМ от пред ИМ ), сигнализируется на индикатхэрах пред П. Н и ИМ. После получения информации о состояни параметра (контура) оператор с пульта цен рализованного управления может осуществлять трехрежимное управление: режим ДУ дистанционное управление с помощью кнопо АУ (Б - больше или М - меньше), сигнал которых поступает на групповой задатчик дистанционного управления; режим АУ imTOMaTviuecKOio управления осуществляетс нопкам Б - М номинала, сигнал с котоых подается на групповой задатчик номиалов, а с его выхода - на соответствующий регулятор, приборы и другие блоки; режим МУ - машинное управление осущестляется с помощью ЭЦВМ, которая формирует оптимальный номинал, контролируемый оператором на цифровом приборе оконечного информатора. При этом изменение параметра осуществляется ЭЦВМ групп(жой задатчик номинале. В случае необходимости оператор может перейти с одного режима на другой с помощью кнопок выбора режима АУ, ДУ, МУ, для этого использует аналоговые при-; боры оконечного информатора 12 (П, Н, ; Но, ИМ и ДУ). Формула изобретения Автоматизирсжанная система управления; производственными процессами, содержащая; пульт централизованного управления, блок оперативного измерения, к первому, входу которого непосредственно подключены датчики давления объекта управления, через блок извлечения квадратного корня - датчи-; ки расхода объекта управления и через блок электропневмопреобразователей - датчики температуры объекта управления, а также . входы блока непрерьшнсмго контроля и управления оборудоЕ(анием и блока регулирующих устройств, выход KOTOpcffO подключен к исполнительному механизму объекта управления и ко второму входу блока оперативного .измерения, отличающа я-с я тем, что, с целью расщирения области применения и повыщения точности работы системы, она содержит информатор, оконечный инфсрматср, блок форми- ; рсеания вызова, групповой (Задатчик номиналов, групповой переключатель, группсжой аадатчик дистанционного управления, блок обнаружения отклонений, блок предельных отклонений, блок регистрации, накопитель статистической информации, блок буферной памяти и аналого-цифрсшой преобразователь, причем входы оконечното информато-, ра соединены с соответствующими выходаМи блока оперативного измерения, блока формирования вызова и анапого-цифрового пре образователя, входы которого подкшочены к блоку оперативного изменения и блоку формирования вызова, соединенному со входами обз ори сг о J информатора и блока оперативного измерение, к первым входам группового задатчика номинале®, группового пе- рек/почателя и группового задатчика дистан-;

9 ционного управления подключены первый второй и третий выходы пульта централизованного управления соответстввш| р, а к их вторым входам подключен второй выход пупыЛ централЕзовавного управлеюш, вжоды блокаформирования вызова оовдвввны с обвораапл инфсфматором, вторым выходом лзгльта п«я тралнэоваивого управлен1Ш с выходамш бло ка предельных отклюнений а блока обнаруж ння отклонений, а также со входом блоке per страцнв. выход группового зкдатчкка номшщ|пов соедвнеи с третьим входом блока опер ITHBHCM O взмереншг вхоцамв блока щзедвльны

10 отклонений, блока обнаружения отклонений. блока регулируюишх устройств н накопителя статистической информации, выход группового переключателя соединен с четвертым входом баока оперативного измерения в вхо- дом блока рвгул1фуюппас устройств, выход группового залатчика днстанционнОЕ о упрая«ленив создинен с пятым входом блока опе ративнсг о измерения, ко вт(фому входу а;а« Tq)cro подключены также входы блока обквружения отклонений и накопителя статвсти ческой е; ;формации, соединенного со входом блока буферной памяти.

Вв.бН.бмн. OH

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная система управления производственными процессами | 1975 |

|

SU550619A1 |

| Система управления технологическимпРОцЕССОМ | 1978 |

|

SU805263A1 |

| Пневматическое устройство управления | 1980 |

|

SU881665A1 |

| Пневматическая система централизованного контроля и управления агрегатами с непрерывными технологическими процессами | 1981 |

|

SU1043589A1 |

| СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННЫМИПРОЦЕССАМИ | 1965 |

|

SU167690A1 |

| Устройство для задания и дистанционного управления производственными процессами | 1973 |

|

SU477391A1 |

| Пневмоэлектронная система централизованного контроля и управления | 1986 |

|

SU1363135A1 |

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1980 |

|

SU953625A1 |

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1980 |

|

SU935876A1 |

| Пневматическая система централизованного контроля и управления | 1980 |

|

SU962848A1 |

Авторы

Даты

1975-11-25—Публикация

1973-06-25—Подача