1

Изобретение относится к области металлургии, в частности к разливке металлов и сплавов под регулируемым давлением и предназначено для отливки -последовательно в одной изложйице нескольких сортовых квадратных или прямоугольных заготовок из легированных сталей и сплавов.

Известная форма, выполненная с расположенными одна «ад другой рабочими полостями, последовательно соединенными между собой, не позволяет получать сортовые слитки с качественной поверхностью.

С целью повышения качества поверхности и макроструктуры слитков предложено плоскость разъема формы размещать наклонно к вертикальной плоскости, а грани рабочих полостей располагать параллельно осям координат.

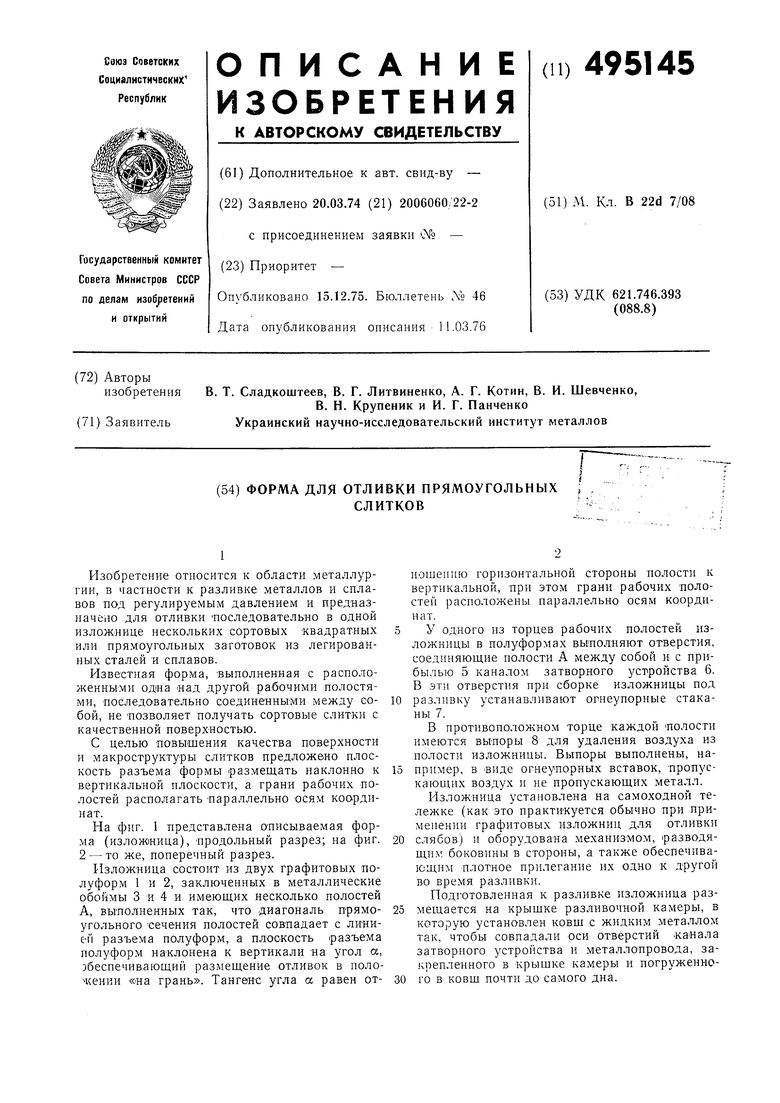

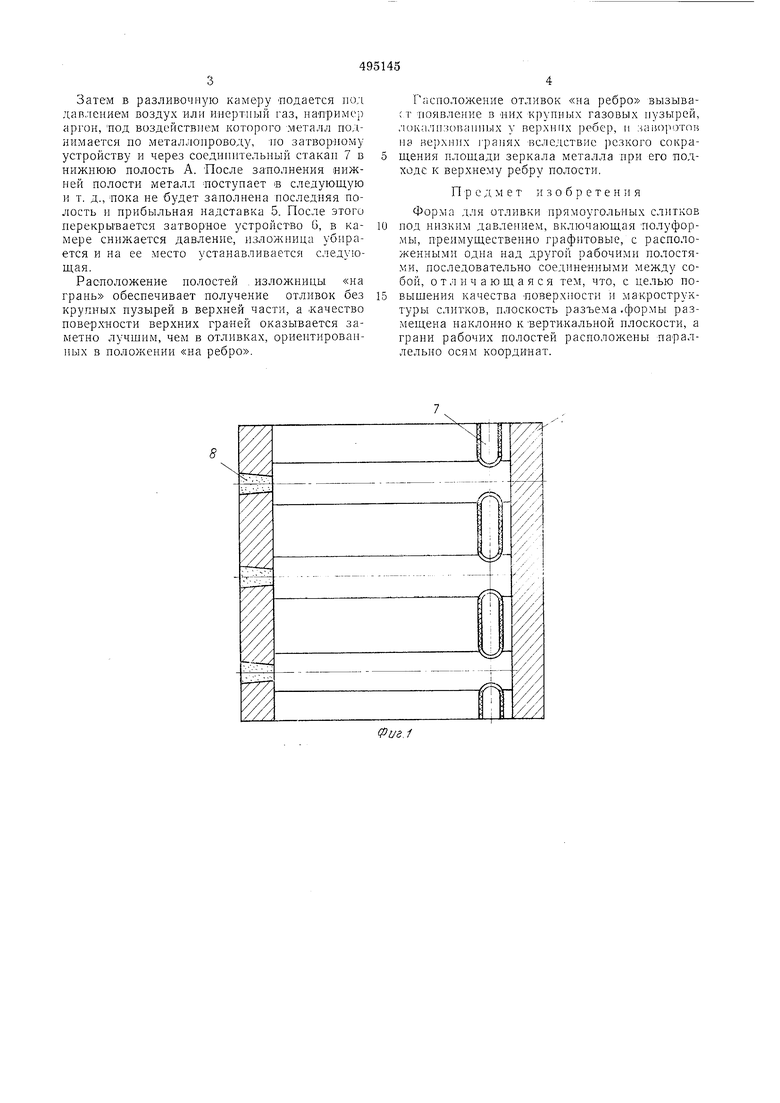

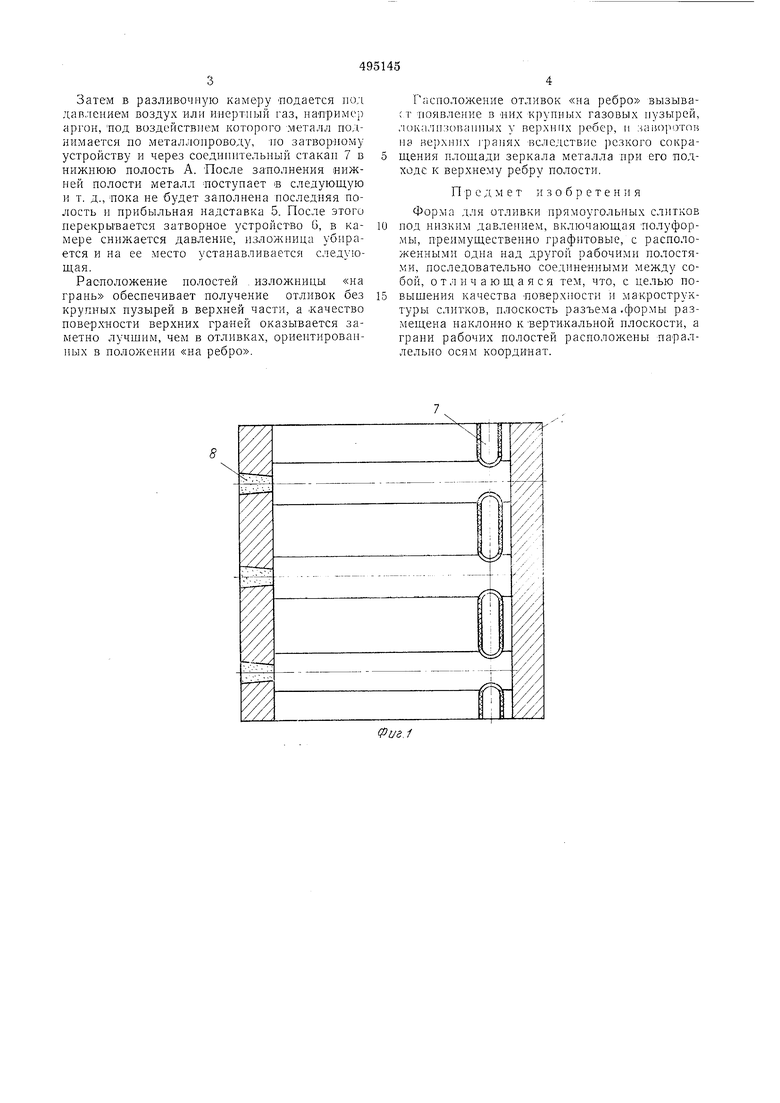

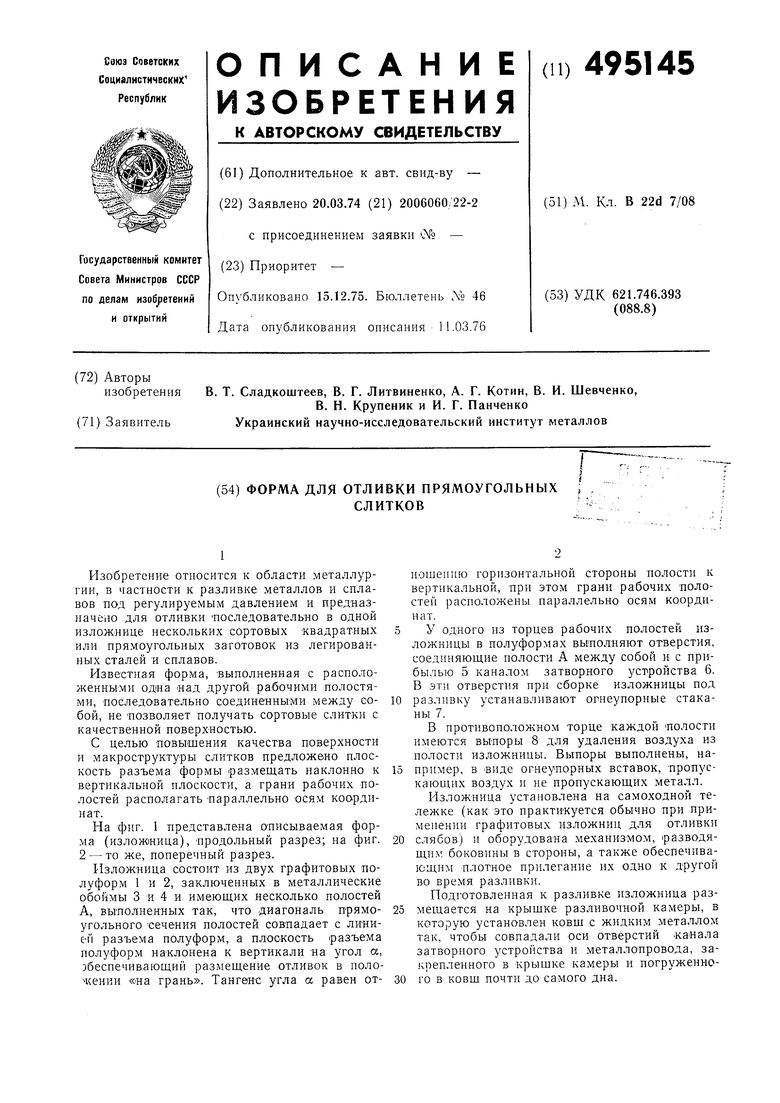

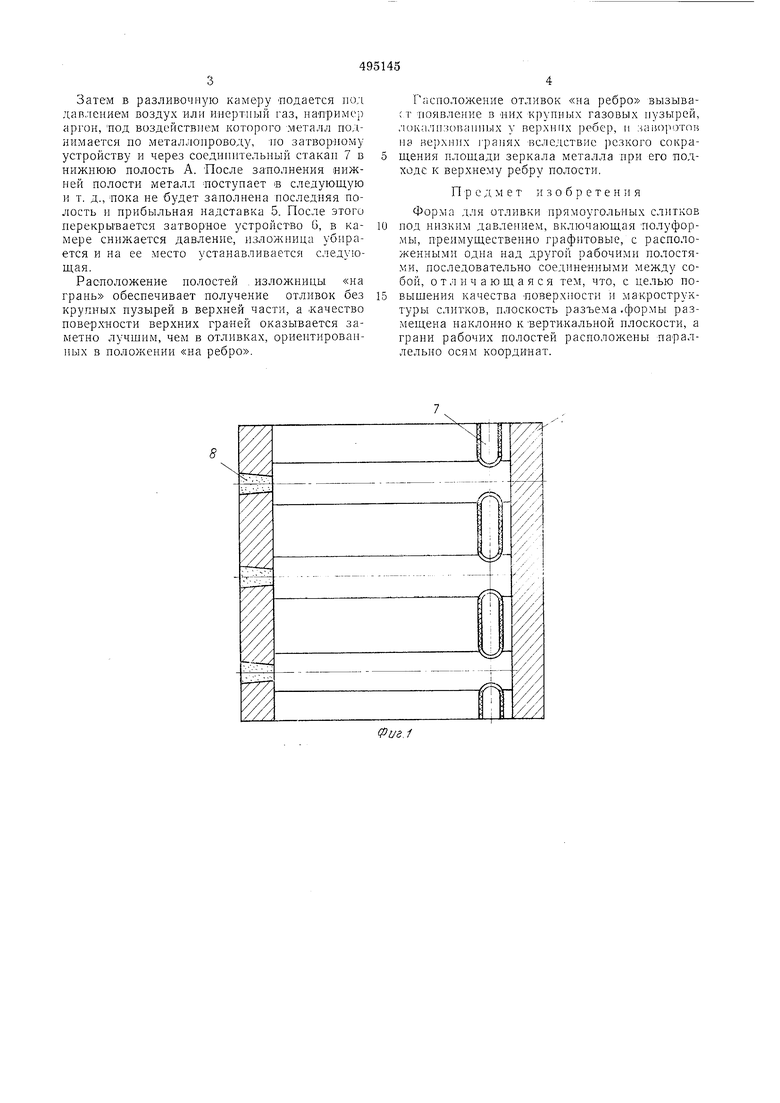

На фиг. 1 представлена описываемая форма (изложница), продольный разрез; на фиг. 2 - то же, поперечный разрез.

Изложница состоит из двух графитовых полуформ 1 и 2, заключенных в металлические обоймы 3 и 4 и имеющих несколько полостей А, выполненных так, что диагональ прямоугольного сечения полостей совпадает с линией разъема полуформ, а плоскость разъема полуформ на клонена к вертикали на угол а, эбеспечивающий размещение отливок в поло кении ««а грань. Тангенс угла ее равен отношению горнзонтальной стороны полости к вертнкальной, при этом грани рабочих полостей распо.тожены параллельно осям координат.

У одного из торцев рабочих по.11остей изложницы в полуформах выполняют отверстия, соединяющие полости А между собой и с прибылью 5 каналом затворного устройства 6. В эти отверстия при сборке изложницы под разливку устанавливают огнеунорные стаканы 7.

В противоположном торце каждой полости имеются выпоры 8 для удаления воздуха из полости изложницы. Выпоры выполнены, нанример, в виде огнеупорных вставок, пропускающих воздух и не пропускающих металл.

Изложница установлена на самоходной тележке (как это практикуется обычно при применении графитовы.х изложниц для отливки слябов) и оборудована механизмом, разводящим боковины в стороны, а также обеспечивающим плотное прилегание их одно к другой во время разливки.

Подготовленная к разливке изложница размещается на крышке разливочной камеры, в которую установлен ковш с жидким металлом так, чтобы совпадали оси отверстий .канала затворного устройства и металлопровода, за.чрепленного в крышке камеры и погруженного в ковш почти до самого дна.

Затем в разливочную камеру подается под давлением воздух или инертный газ, например аргон, ПОД возде 1 ствнеМ которого -металл no,:i,нимается по металланроводу, но затвор-ному устройству и через соединительный стакаи 7 в нижнюю полость А. После заполнения нижней полости металл -поступает в следующую и т. д., пока не будет заполнена носледняя нолость н прибыльная надставка 5. После этого перекрывается затворное устройство 6, в камере снижается давление, изложница убирается и на ее место устанавливается следующая.

Расположение полостей . изложницы «на грань обеспечивает получение отливок без крупных пузырей в верхней части, а качество поверхности верхних граней оказывается заметно лучшим, чем в отлнвках, ориентированных в положении «на ребро.

Гасположение отливок «на ребро вызыва(т тюявление в «их крупных газовых пузырей, локализованных у перхннх ребер, н ,угон из нерхних гранях -вследствие резкого сокращения площ.ади зеркала металла при его подходе к верхнему ребру полости.

П -р с д мет - 3 о б р е т е н и я

Форма для отливки ирямоуголь-ных слитков под низким давлением, включающая тюлуформы, преимущественно графитовые, с расположенными одна над другой рабочими полостями, последовательно соеднне-нными между собой, отличающаяся тем, что, с целью повыщения качества поверхности и макроструктуры слитков, плоскость разъема .формы размещена паклонно к -вертикальной плоскости, а грани рабочих полостей расположены параллельно осям координат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для отливки прямоугольных слитков | 1976 |

|

SU591266A2 |

| Сталеразливочный ковш для вакуумной отливки слитков | 1982 |

|

SU1065083A1 |

| Чайниковый разливочный ковш | 1987 |

|

SU1437144A1 |

| Установка для отливки многослойных изделий под регулируемым давлением | 1977 |

|

SU662255A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| Способ отливки изделий под регулируемым давлением | 1978 |

|

SU722672A1 |

| Устройство для отливки листового слитка | 1990 |

|

SU1694325A1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1992 |

|

RU2048973C1 |

| Форма для литья под регулируемым давлением | 1976 |

|

SU573256A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037358C1 |

х4

Авторы

Даты

1975-12-15—Публикация

1974-03-20—Подача