(54) ФОРМА ДЛЯ ЛИТЬЯ ПОД РЕГУЛИР:Л7,М:,1М ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоместная форма для отливки подРЕгулиРуЕМыМ дАВлЕНиЕМ длиНОМЕРНыХиздЕлий | 1978 |

|

SU839676A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1036444A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| Многоместная форма для отливки под регулируемым давлением длиномерных изделий | 1977 |

|

SU747617A1 |

| Кокиль | 1973 |

|

SU504463A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ МЕТОДОМ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ ИЛИ ПОД ДЕЙСТВИЕМ СИЛЫ ТЯЖЕСТИ | 2015 |

|

RU2660449C2 |

| Способ получения отливок | 1989 |

|

SU1734941A1 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

Изобретение относится к обпастн мегаппургии и может использоваться при отпивке под регупируемым давпением дпкнномерных изделий, например расходуемых эпектро™ цов в метаппические кокипи.5

При отпивке под регупируеь ым давпением издепий бопьшой ппины, предназначенных дпя дальнейшего передела, например электродов для переплава или кузнечных заготовок, к ним предъявляются требования об отсутст- 10 ВИИ усадочных раковин в осевой зоне.

Известна форма для отпивки цилиндрических заготовок под регулируемым давленйем 1. Такая форма состоит из одного протяженного кокиля постоянного сечения. Применение 5 таких форм для отливки заготовок с выдержкой под давлением по полного или частичного затвердевания для получения бопее плотной осевой зоны при отливке заготовок большой дайны нецелесообразно, так как 20 изготовление длинного кокиля практически невозможно.

При длине отливки более 1О-12 диаметров кокили необходимо делать разъемными. Недостатком формы с постоянным сочением 25

кокг- ей 5;ьпя:: гея также го, что при отливке лагэговок большой длины в их средней части образуются при затвердевании мосты, препптствуюшие поступлению жидкого металпа по всей дпине отпнвки для воспплнения усадки при затвердевании металла.

В этом спучае.отливка получается с раковинами в осевой зоне.

Известна также конструкция формы дпя отливки изделий, состоящая из отделрзных кокилей, установгтенных друг на друга и имеющих одинаковое поперечное сечение полости 2J .

Такая конструкция в случае отливки длинномерных изделий постоянного полеречного сечения, например расходуемых электродов, длиной 2-4 м обладает рядом недостатков: кокили практически невозможно состыковать строго по одной оси, выступы, образующиеся при смещении одного кокиля относительно другого, вызывают попвисание слитков и появление на них поперечных трещин; внутренняя поверхность любого кокиля изнашивается; на чугунных кокилях например, появляется сетка разгарьа; перестроека ипи проточка кокипей одиЕ акового сечения вызывает изменение общего веса о пивки и, часто, технопогйи отпивки.

Цепь изобретения - обпегчение удагтения дпинномерных отпивок из фop,vfьi, обеспечение направленной кристаппизации огпивки, чредопредепяющей попучение отпивок без усадочных раковин в осевой хзоме, и увепичение срока сг;ужбы кокипей.

Это достигается тем, что попость в предпагаемой форме выпопнена с переменным ступенчато изменяющимся сечением, при этом приведенный радиус поперечного сечен попости каждого поспедующего кокипя, начиная от кокипя, распопоженного в месте поа вода в форму, относится к приведенному радиусу поперечного сечения попости предыдущего кокипя, как 1:1, ОЗ-1,1О. ,

Таким образом, ппощадь поперечного сечения попосги каждого кокипя, по мере удапения от питникового канапа, ступенчато уменьшается на .

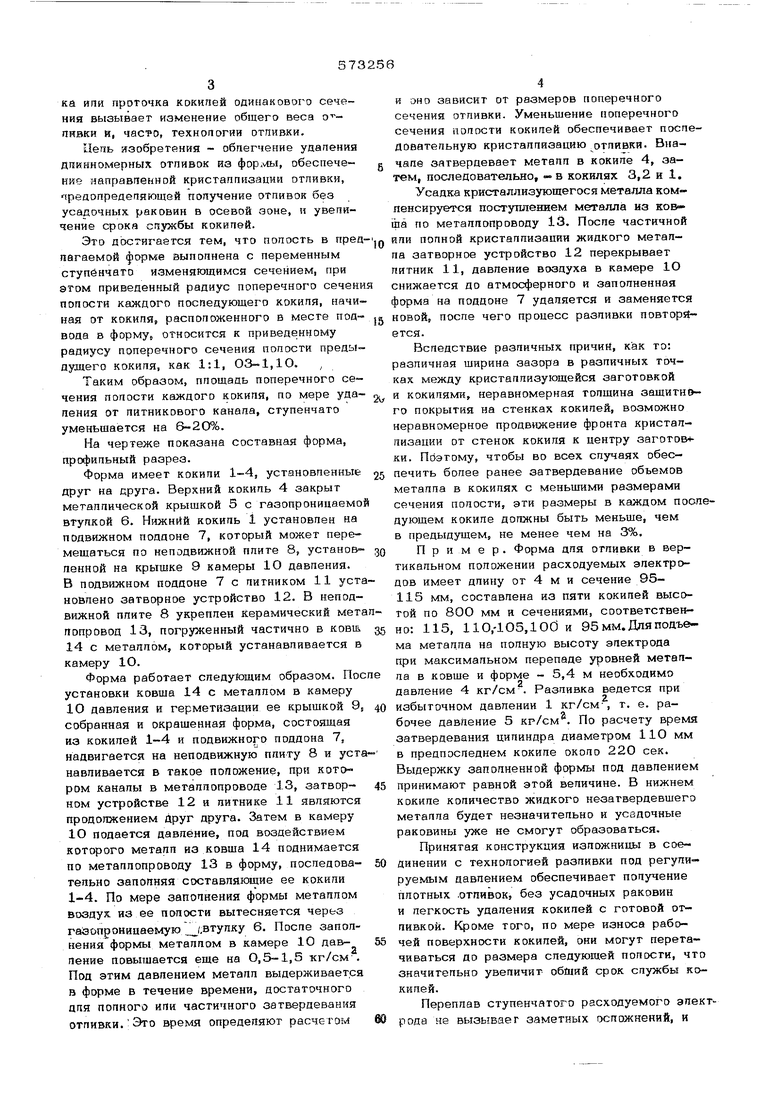

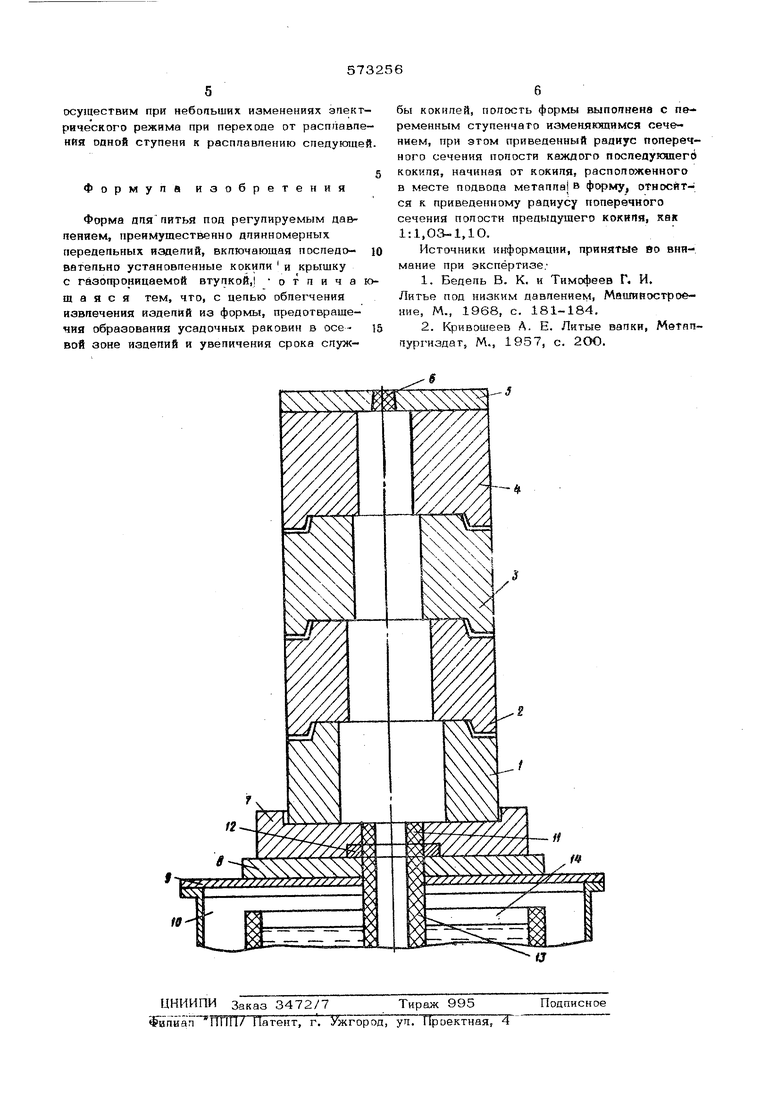

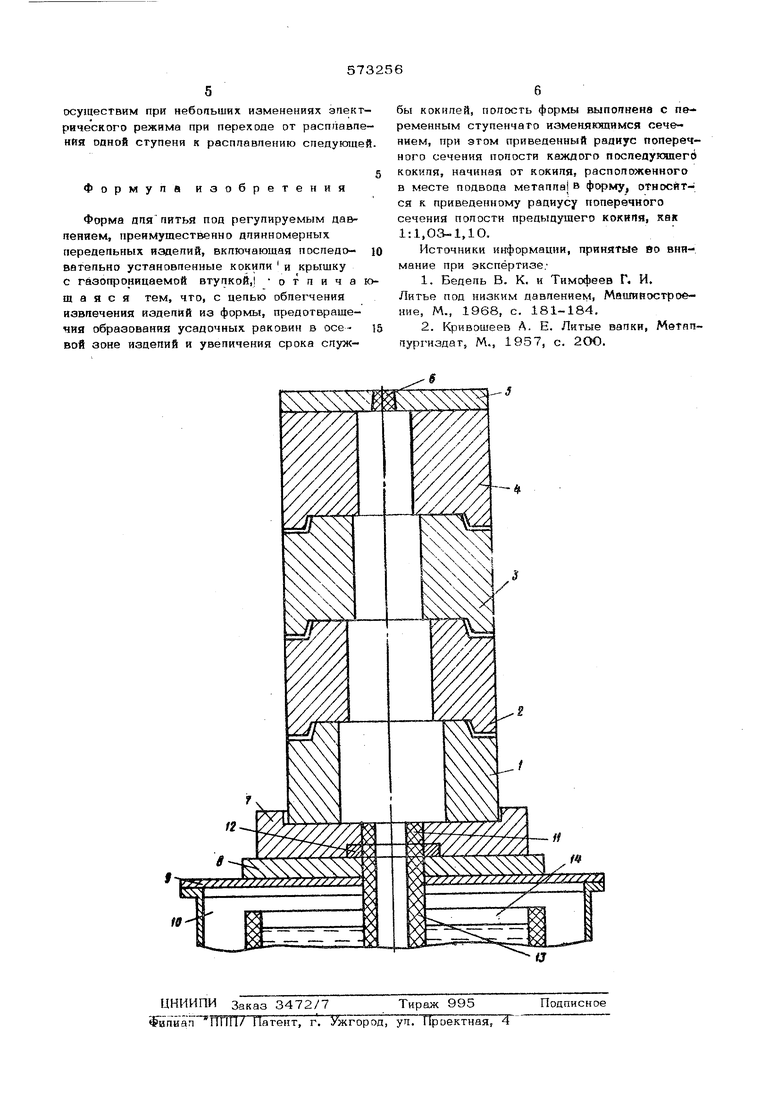

На чертеже показана составная форма, профильный разрез.

Форма имеет кокипи 1-4, установпенные друг на друга. Верхний кокипь 4 закрыт метаппической крышкой 5 с газопроницаемо втупкой 6. Нижний кокипь 1 установлен на подвижном поддоне 7, который может перемешаться по неподвижной ппите 8, установленной на крышке 9 камеры 1О давления. В подвижном поддоне 7 с литником 11 установлено затворное устройство 12. В неподвижной плите 8 укреплен керамический метапопровоц 13, погруженный частично в ковть 14 с металлом, который устанавливается в камеру 1О.

Форма работает следующим образом. Пос установки ковша 14 с металлом в камеру 10 давления и герметизации ее крышкой 9, собранная и окрашенная форма, состоящая из кокилей 1-4 и подвижного поддона 7, надвигается на неподвижную плиту 8 и устанавпивается в такое положение, при кото ром каналы в металпопроводе 1.3, затвор- ном устройстве 12 и литнике 11 являются продолжением Друг друга. Затем в камеру 1О подается давление, под воздействием которого металл из ковша 14 поднимается по метеплопроводу 13 в форму, последоватепьно заполняя составляющие ее кокипи 1-4. По мере заполнения формы металлом воздуя. из ее полости вытесняется через газопроницаемую (,втулку 6. После заполнения формы металлом в камере 10 давление повышается еще на 0,5-1,5 кг/см . Под этим давлением металл выдерживается в форме в течение времени, достаточного для полного или частичного затвердевания отливки. Это время определяют расчетом

к эно зависит от размеров поперечного сечения отливки. Уменьшение поперечного сечения полости кокилей обеспечивает послдовательную кристаллизацию отливки. Вначале затвердевает металл в кокиле 4, затем, последовательно, -в кокилях 3,2 и 1. Усадка кристаллизующегося металла компенсируется поступлением металла из ковша по металлопроводу 13, После частичной или полной кристаллизации жидкого металла затворное устройство 12 перекрывает литник 11, давление воздуха в камере 1О снижается до атмосферного и заполненная форма на поддоне 7 удаляется и заменяется новой, после чего процесс разливки noBTopsJ- ется.

Вследствие различных причин, как то: различная ширина зазора в различных точках между кристаллизующейся заготовкой и кокилями, неравномерная толщина защитного покрытия на стенках кокилей, возможно неравномерное продвижение фронта кристалпизации от стенок кокиля к центру заготовь ки. Поэтому, чтобы во всех случаях обеспечить более ранее затвердевание объемов металла в кокилях с меньшими размерами сечения полости, эти размеры в каждом посдующем кокиле должны быть меньше, чем в предыдущем, не менее чем на 3%,

Пример. Форма для отливки в вертикальном положении расходуемых электродов имеет длину от 4 м и сечение 95- 115 мм, составлена из пяти кокилей высотой по 800 мм и сечениями, соответственно: 115, 110,-105,lOd и 95 мм. Для подъема металла на полную высоту электрода при максимальном перепаде уровней металла в ковше и форме - 5,4 м необходимо давление 4 кг/см . Разливка ведется при избыточном давлении 1 кг/см-, т. е. рабочее давление 5 кр/см. По расчету время затвердевания цилиндра диаметром 110 мм в предпоследнем кокиле около 220 сек. Выдержку запопненной формы под давлением принимают равной этой величине. В нижнем кокиле количество жидкого незатвердевшего металла будет незначительно и усадочные раковины уже не смогут образоваться.

Принятая конструкция изложницы в соединении с технологией разливки под регулируемым давлением обеспечивает получение плотных .ОТЛИВОК} без усадочных раковин и легкость удаления кокилей с готовой отливкой. Кроме того, по мере износа рабочей поверхности кокилей, они могут перетачиваться до размера следующей попости, чт значительно увеличит общий срок службы кокилей.

Переплав ступенчатого расходуемого элерода не вызывает заметных оспожнений, и

Авторы

Даты

1977-09-25—Публикация

1976-05-03—Подача