Изобретение относится к кузнечно-прессовому машиностроению, в частности к устройствам для штамповки крупногабиритных деталей типа цилиндра,- стакана со сложным наружным профилем.

Известен рабочий ротор, содержаш,ий цен тральный вал, барабан с механизмом подвода и отвода расположенных в матрицах пуансонов, блок гидроцилиндров с поршнями, взаимодействующими с пуансонами, барабан с механизмом подачи и съема детали, привод качательного движения инструмента и враш,ения ротора, а также рабочие блоки со встроенными сферодвижнымимеханизмами 1.

Однако известный рабочий ротор не обеспечивает возможности изготовления деталей со сложным наружным профилем, сочетающим в себе канавки, бурты, фаски и отверстия.

Цель изобретения - получение деталей сложной формы и обеспечение возможности экстракции их из матрицы и съема с пуансона.

Для этого пуансон выполнен подпружиненным относительно матрицы и жестко связан со штоко.м гидроцилиндра, матрица

установлена с возможностью перемещения в осевом направлении и снабжена кулачковым приводом, а ротор снабжен установленными на нижнем торце матрицы с возможностью перемещения в радиальном на. правлении вкладышами, а также поворотным кольцом, взаимодействующим с вкладышами, при этом механизм подачи и съема детали выполнен в виде поворотной планки.

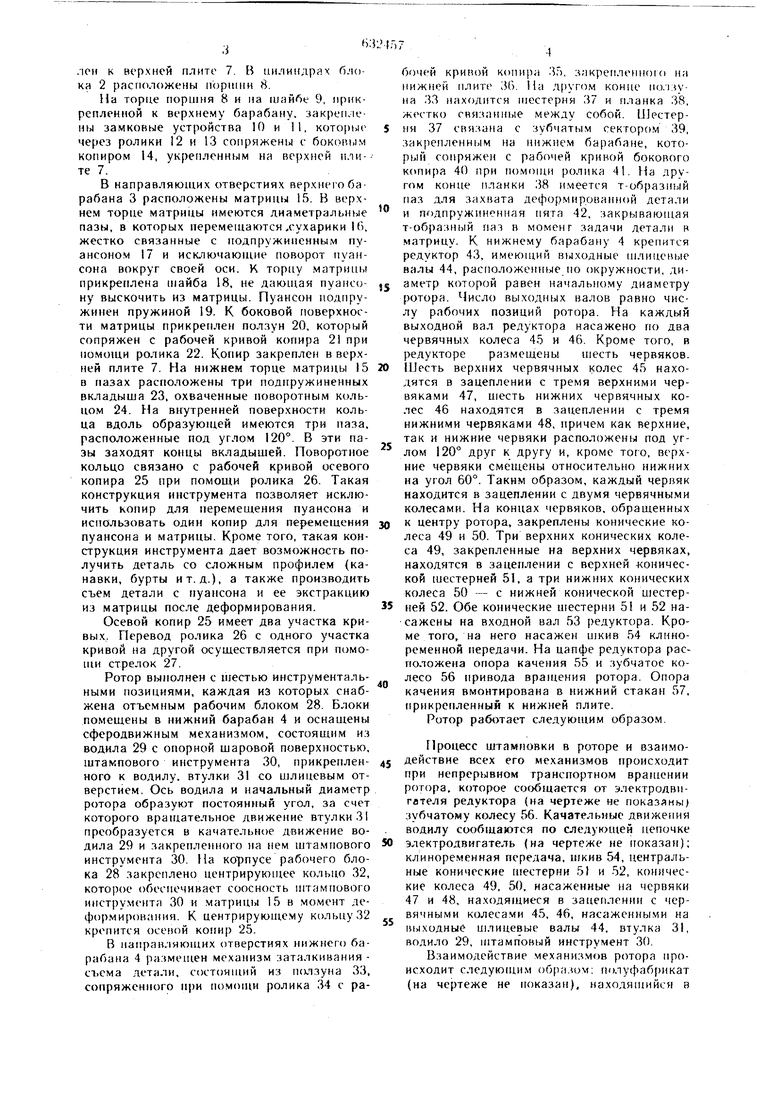

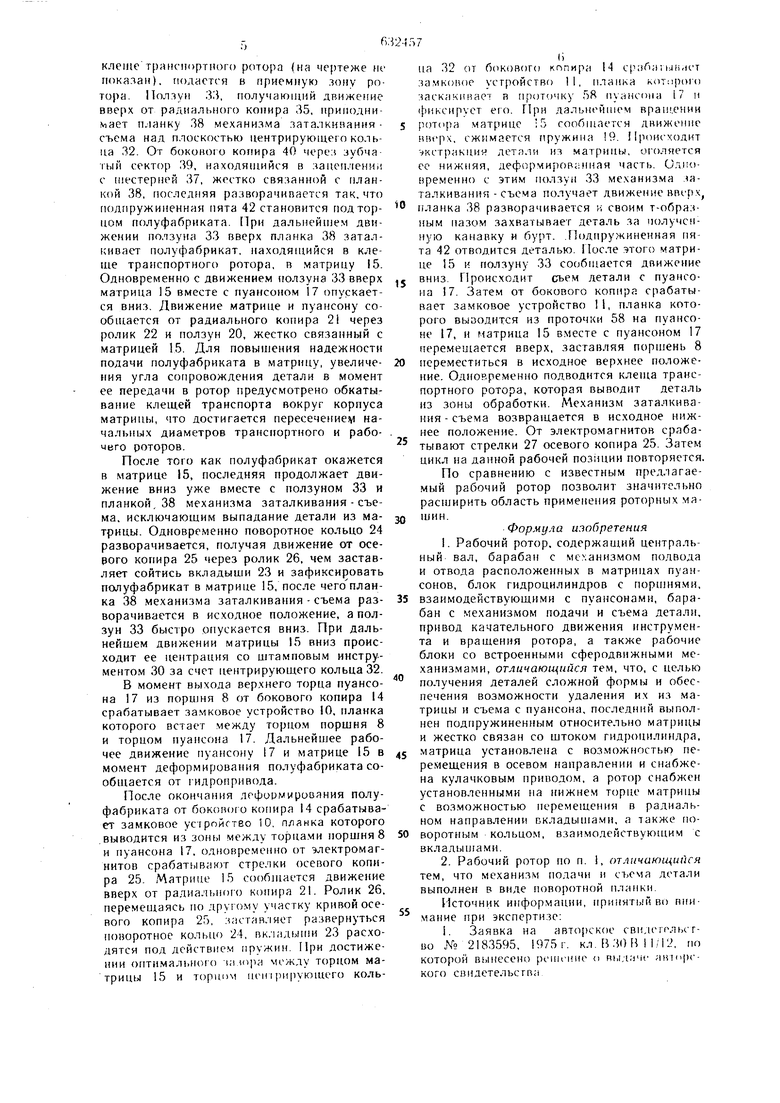

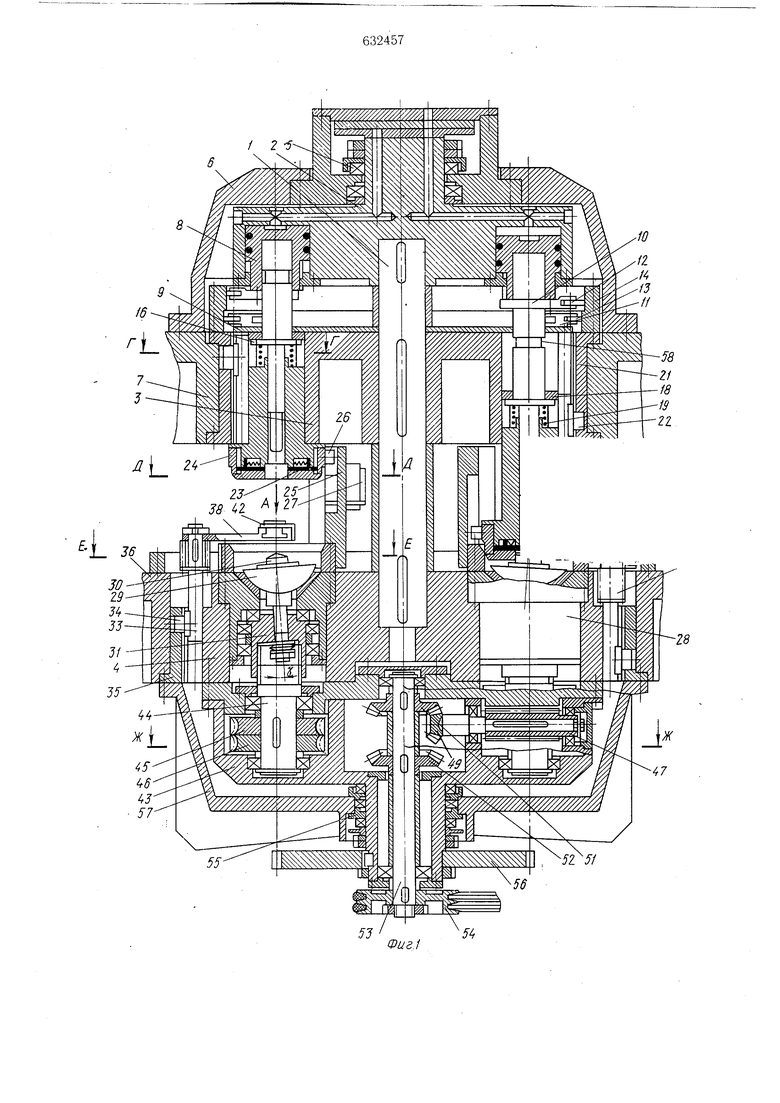

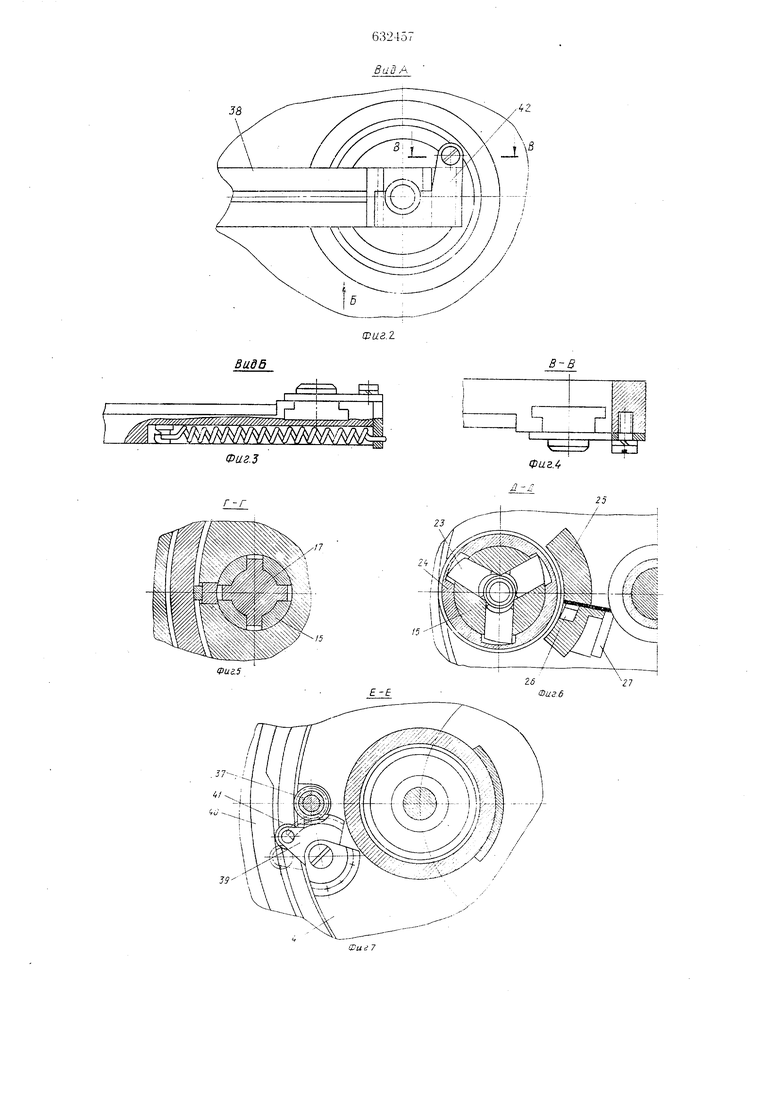

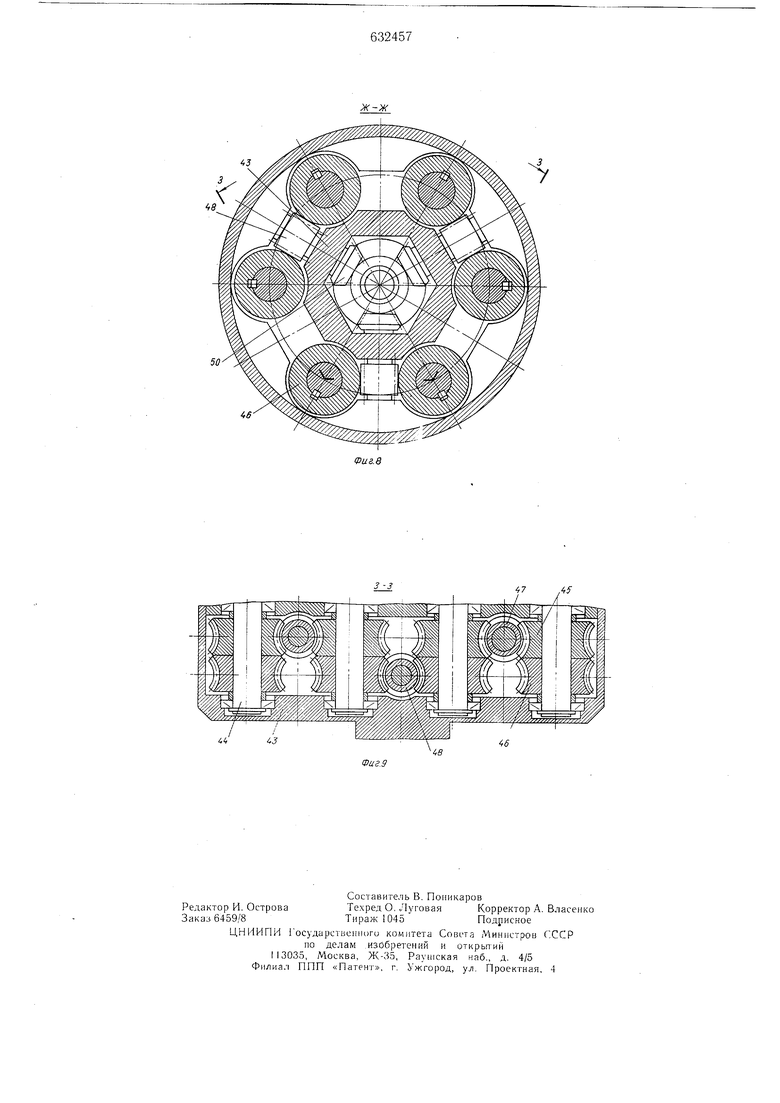

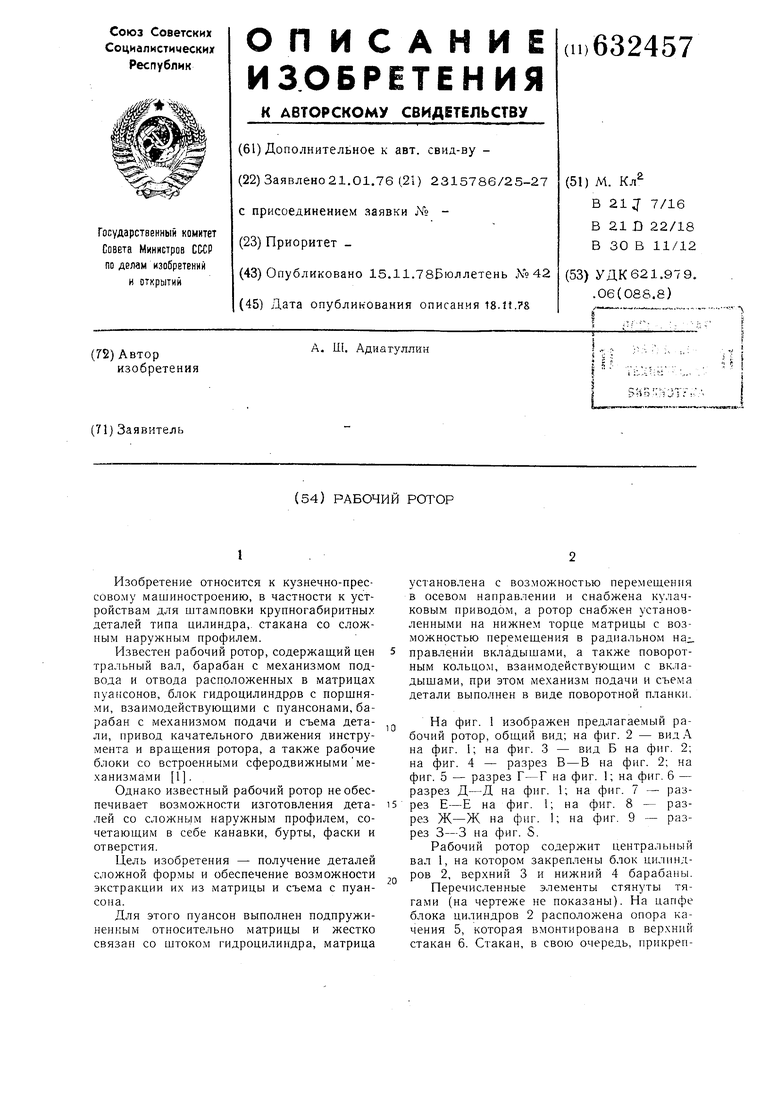

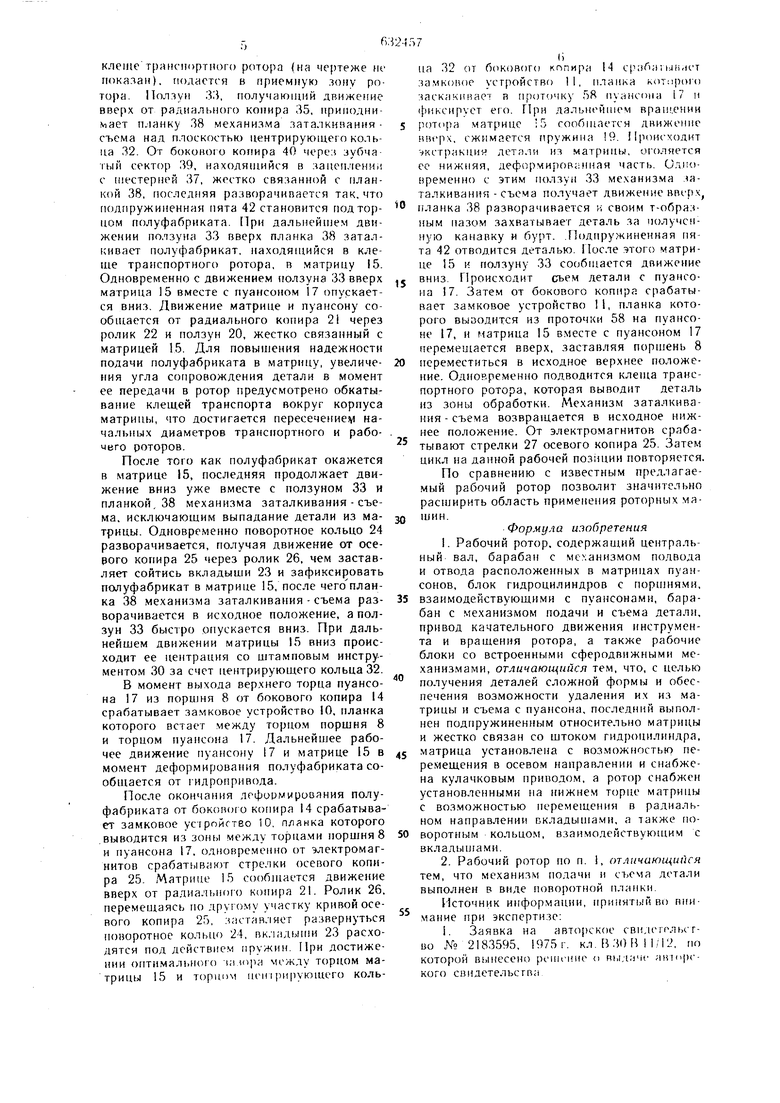

На фиг. 1 изображен предлагаемый рабочий ротор, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В - В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - разна фиг. 8 - разрез Е-Е на фиг. на фиг. 9 - разрез Ж-Ж на фиг. рез 3-3 на фиг. S.

Рабочий ротор содержит центральный вал 1, на котором закреплены блок цилиндров 2, верхний 3 и нижний 4 барабаны.

Перечисленные элементы стянуты тягами (на чертеже не показаны). На цапфе блока цилиндров 2 расположена опора качения 5, которая вмонтирована в верхний стакан 6. Стакан, в свою очередь, прикреплен к верхней плите 7. В цилиндрах блока 2 расположены поршни 8. На торце поршня 8 и на шайбе 9, прикрепленной к верхнему барабану, закреплены замковые устройства 10 и 11, кото()ые через ролики 12 и 13 сопряжены с боковым копиром 14, укрепленным на верхней плите 7. В направляющих отверстиях верхнего барабана 3 расположены матрицы 15. В верхнем торце матрицы имеются диаметральные пазы, в которых перемещаются д-ухарики 16, жестко связанные с подпружиненным пуансоном 17 и исключающие поворот пуансона вокруг своей оси. К торцу матрицы прикреплена шайба 18, не дающая пуанс()ну выскочить из матрицы. Пуансон подпружинен пружиной 19. К боковой поверхности матрицы прикре 1лен ползун 20, который сопряжен с рабочей кривой копира 21 при ном.)щи ролика 22. Копир закреплен в верхней плите 7. На нижнем торце матрицы 15 в пазах расположены три подпружиненных вкладыша 23, охваченные поворотным кольцом 24. На внутренней поверхности кольца вдоль образующей имеются три паза, расположенные под углом 120°. В эти пазы заходят концы вкладышей. Поворотное кольцо связано с рабочей кривой осевого копира 25 при помощи ролика 26. Такая конструкция инструмента позволяет исключить копир для перемещения пуансона и использовать один копир для перемещения пуансона и матрицы. Кроме того, такая конструкция инструмента дает возможность получить деталь со сложным профилем (канавки, бурты нт. д.), а также производить съем детали с пуансона и ее экстракцию из матрицы после деформирования. Осевой копир 25 имеет два участка кривы.х. Перевод ролика 26 с одного участка кривой на другой осуществляется при помощи стрелок 27. Ротор выполнен с шестью инструментальными позициями, каждая нз которых снабжена отъемным рабочим блоком 28. Блоки помещены в нижний барабан 4 и оснащены сферодвижным механизмом, состоящим из водила 29 с опорной шаровой поверхностью, штампового инструмента 30, прикрепленного к водилу. втулки 31 со шлицевым отверстием. Ось водила и начальный диаметр ротора образуют постоянный угол, за счет которого вращательное движение втулки 31 преобразуется в качательное движение водила 29 и закрепленного на нем шТампового инструмента 30. На корпусе рабочего блока 28 закреплено центрирующее кольцо 32, которое обеспечивает соосность шт.чмпового инструмента 30 и матрицы 15 в момент деформирования. К центрирующему кольцу 32 кропится осемой копир 25. В направляющих отверстиях нижнего барабана 4 размещен механизм заталкивания съема детали, состоящий из ползуна 33, сопряженного при помощи ролика 34 с рабочей кривой копира ЗГ). закреплонною на нижней плите 36. На Д)угом конце по.чзуна 33 иахс)Д)1тсн шестерня 37 и планка 38, жестко связанные между собой. Иестерня 37 связана с зубчатым сектором 39, закрепленным на 11ижнем барабане, который сопряжен с рабочей кривой бокового копира 40 при помощи ролпка 41. На другом конце планки 38 имеется т-образп(1|й паз для захвата деформированной детали и подпружиненная пята 42, закрывающая Т-образный паз в момеиг задачи детали и .матрицу. К нижнему барабану 4 крепится редуктор 43, имеющий выходные шлицевые валы 44, расположенные 110 окружности, диаметр которой равен начальному диаметру ротора. Число выходных валов равно числу рабочих позиций ротора. На каждый выходной вал редуктора насажено по два червячных колеса 45 и 46. Кроме того, в редукторе размещены шесть червяков. Шесть верхних червячных колес 45 находятся в зацеплении с тремя верхними червяками 47, шесть нижних червячных колес 46 находятся в зацеплении с тремя нижними червяками 48, причем как верхние, так и нижние червяки расположены под углом 120° друг к другу и, кроме того, верхние червяки смещены относительно нижних на угол 60°. Такнм образом, каждый червяк находится в зацеплении с двумя червячными колесами. На концах червяков, обращенных к центру ротора, закреплены конические колеса 49 и 50. Три верхних конических колеса 49, закрепленные на верхних червяках, находятся в зацеплении с верхней конической шестерней 51, а три нижних конических колеса 50 - с нижней конической шестерней 52. Обе конические шестерни 51 и 52 насажены на входной вал 53 редуктора. Кроме того, на него насажен шкив 54 клнноременной передачи. На цапфе редуктора расположена опора качения 55 и зубчатое колесо 56 привода вращения ротора. Опора качения вмонтирована в нижний стакан 57, прикрепленный к нижней плите. Ротор работает следующим образом. Процесс штамповки в роторе и взан.модействие всех его механизмов происходит при непрерывном транспортном вращении ротора, которое сообщается от электродвигателя редуктора (на чертеже не показаны) зубчатому колесу 56. Качательные движения водилу сообщаются по следующей цепочке электродвигатель (на чертеже не (токазан); клиноремеиная передача, шкив 54, центральные конические шестерни 5} и 52, конические колеса 49, 50, насаженные на червяки 47 и 48, находящиеся в зацеплении с червячными колесами 45, 46, насаженными на выходные ц лицевые валы 44, втулка 31, водило 29, 1птамповь й инструмент 30. Взаимодействие механизмов ротора происходит следующим ()бра. п)луфаб()нкат (на чертеже не (юказан), находя цийся в

клеше транспортного ротора (на чертеже не показан), полается в приемную зону ротора. Ползун ,33, получающий движение вверх от радиального конира 35, при11однимает планку 38 механизма заталкиианнясъема над плоскостью центрирующего кольца 32. От бокового 40 через зубчатый сектор ,39, находящийся в зацеплении с шестерней 37, жестко связанной с планкой 38, последняя разворачипается так.что подпружиненная пята 42 становится под торцом полуфабриката. При дальнейп1ем движении ползуна 33 вверх планка 38 заталкивает полуфабрикат, находящийся в клеще транспортного ротора, в матрицу 15. Одновременно с движением ползуна 33 вверх матрица 15 вместе с пуансоном 17 опускается вниз. Движение матрице и пуансону сообщается от радиального копира 21 через ролик 22 и ползун 20, жестко связанный с матрицей 15. Для повышения надежности подачи полуфабриката в матрицу, увеличения угла сопровождения детали в момент ее передачи в ротор предусмотрено обкатывание клещей транспорта вокруг корпуса матрицы, что достигается пересечение начальных диаметров транспортного и рабочего роторов.

После того как полуфабрикат окажется в матрице 15, последняя продолжает движение вниз уже вместе с ползуном 33 и планкой, 38 механизма заталкивания - съема, исключающим выпадание детали из матрицы. Одновременно новоротное кольцо 24 разворачивается, получая движение от осерого копира 25 через ролик 26, чем заставляет сойтись вкладыши 23 и зафиксировать гголуфабрикат в матрице 15, после чето планка 38 механизма заталкнвания - съема разворачивается в исходное положение, а ползун 33 быстро опускается вниз. При дальнейщем движении матрицы 15 вниз происходит ее центрация со штамповым инструментом 30 за счет центрирующего кольца 32.

В момент выхода верхнего торца пуансона 17 из nopujHn В от бокового копира 14 срабатывает замковое устройство 10. планка которого встает между торцом поршня 8 и торном пуансона 17. Дальнейщее рабочее движение пуансону 17 и матрице 15 в момент деформирования полуфабриката сообщается от гидропривода.

flocvie окончания леформирооания полуфабриката от бокового конира 14 срабатывает замковое устройство 10. пяянка которого .выводится из зоны между ториа.ми порщня 8 и пуансона 17. одновременно от электромагнитов срабатывают стрелки осевого копира 25- Матрице 15 сообщается движение вверх от радиальногч) конира 21. Ролик 26. перемещаясь по другому участку кривой осевого копира 25, .часта нляот развернуться поворотное кольцо 24. вкладыши 23 расходятся под действием пружин. При достижении оптимального -ijuniia между торцом матрицы 15 и торцпм (ичприрующего кольца 32 от бокового копира 14 c i;i6;)i I-JHMCT замконое уст)ойство II, планка K iT:ij-)i)ro заскакинает в проточку 58 пуансона 17 и ||)иксирует его. При дальнейшем врапинии ротора матрице 15 сообщается днижоние вверх, сжимается пружина 19. Происходит экстракция детали нз матрицы, оголяется ее нижняя, деформирор;:нная часть. Одновременно с этим ползун 33 ме.ханнзма заталкивания - съема получает движение впсрх планка 38 разворачивается и своим т-образным пазом захватывает деталь за полученную канавку и бурт. .Подпружиненная пята 42 отводится деталью. После этого матрице 15 и ползуну 33 сообщается движение вниз. Происходит сьем детали с пуансона 17. Затем от бокового копира срабатывает замковое устройство 11, планка которого выводится из проточки 58 на пуансоне 17, и матрица 15 вместе с пуансоном 17 перемещается вверх, заставляя поршень В переместиться в исходное верхнее положение. Одновременно подводится клеща транспортного ротора, которая выводит деталь из зоны обработки. Механизм заталкивания-съема возвращается в исходное нижнее положение. От электромагнитов срабатывают стрелки 27 осевого копира 25. Затем цикл на данной рабочей поз1И1ии повторяется. По сравнению с известным предлагаемый рабочий ротор позволит значительно расширить область применения роторных мяHJHH.

Формула изобретения

I. Рабочий ротор, содержащий центральный вал, барабан с MeNaHH3MOM подвода и отвода расположенных в матрнцах пуансонов, блок гидроцилиндров с поршнями, взаимодействующими с пуансонами, барабан с механизмом подачи и съема детали, привод качательного движения инструмента и вращения ротора, а также рабочие блоки со встроенными сферодвижными механизмами, отличающийся тем, что, с целью получения деталей сложной формы и обеспечения возможности удаления их из матрицы и съема с пуансона, последний выполнен подпружиненным относительно матрицы и жестко связан со щтоком гидроцилнндра, матрица установлена с ВОЗМОЖРЮСТЬЮ перемещения в осевом направлении и снабжена кулачковым приводом, а рото) снабжен установленными на нижнем торце матрицы с возможностью перемещения в радиальном направлении складышамн, а также поворотным кольцом, взаимодействующим с вкладышами.

2. Рабочий ротор по п. , отличающийся тем, что механизм подачи и съема детали выполнен в виде поворотной планки.

Источник информации, нринятын во пиимание при экспертизе:

1. Заявка на авторское сви.имольсгво Х 2183595. 1975 г. кл.В 30 В I 1; 12, по которой иьщесено решение о ныдиче яитпрского св.идетельсгп;

за

Вид А.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| Многопозиционное роторно-конвейерное устройство для изготовления стержневых изделий типа гвоздей | 1988 |

|

SU1639852A1 |

| Ротационное роторно-конвейерное устройство Кирьянова | 1987 |

|

SU1518996A1 |

| Линия для упаковки изделий в коробки | 1989 |

|

SU1701591A1 |

| Штамп для объемной штамповки | 1980 |

|

SU1016020A1 |

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1972 |

|

SU350715A1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1991 |

|

SU1810216A1 |

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

г-г

Фиа5

Фиг 6

45

50

4S

6

Авторы

Даты

1978-11-15—Публикация

1976-01-21—Подача