1

Изобретение относится к области обработки металлов давлением, точнее к изготовлению поковок с удлиненной осью.

Известны прессы для горячей штамповки длинных поковок малого сечения. При этом поковки могут быть только осесимметричиыми.

Цель изобретения - повышение производительности, увеличение коэффициента использования металла и автоматизации процесса.

Достигается это тем, что направляющие перемещения обоих ползунов расположены соосно, ползуны установлены последовательно один за другим, а пресс оснащен кинематически связанными с ползуном приемником и съемником, при этом рабочая зона образована поверхностями инструмента штампа, установленного на станине и деформирующем ползуне, и рабочей поверхностью приемника.

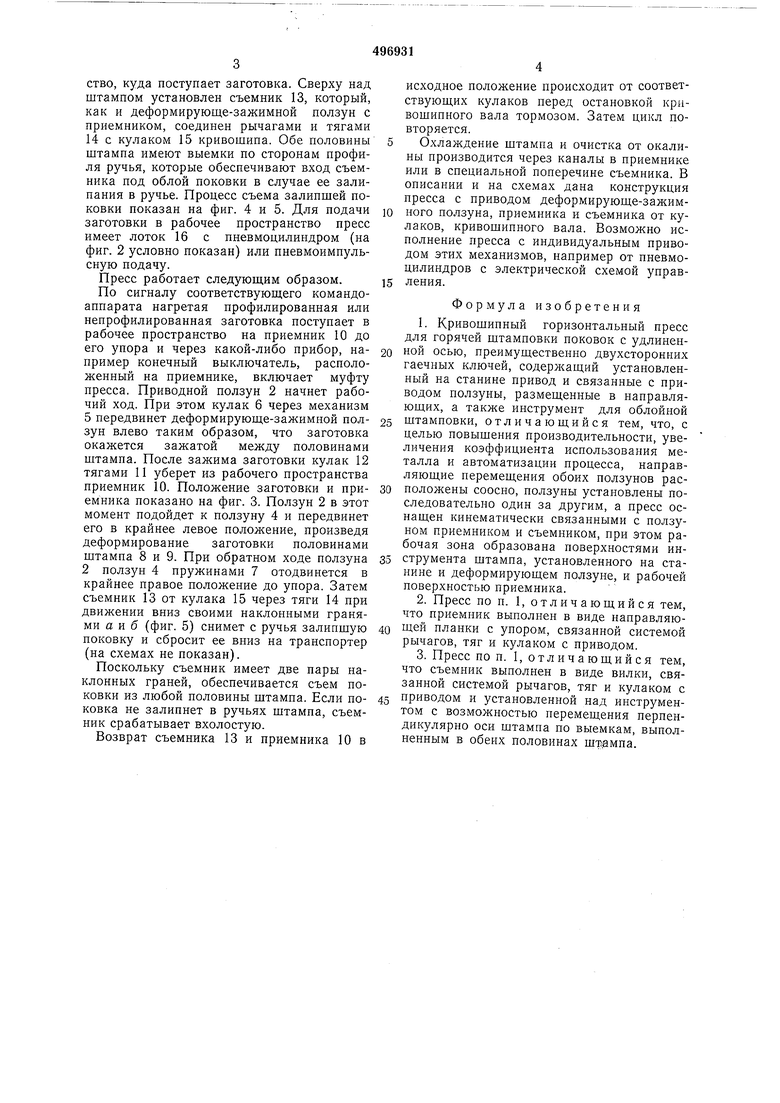

Кроме того, приемник может быть выполнен в виде направляющей планки с упором, связанной системой рычагов, тяг и кулаком с приводом, а съемник выполнен в виде вилки, также связанной системой рычагов, тяг и кулаком с приводом, установленной над инструментом с возможностью перемещения перпендикулярно оси

ручья штампа по выемкам, выполненным в обеих половинах штампа.

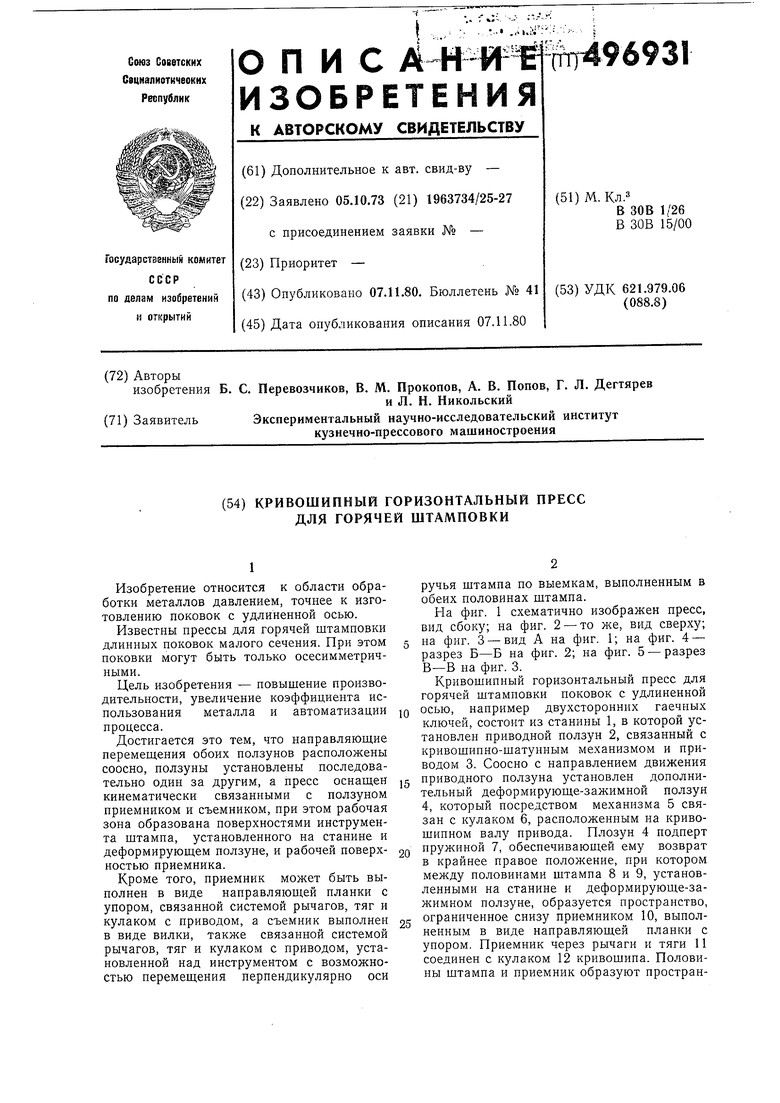

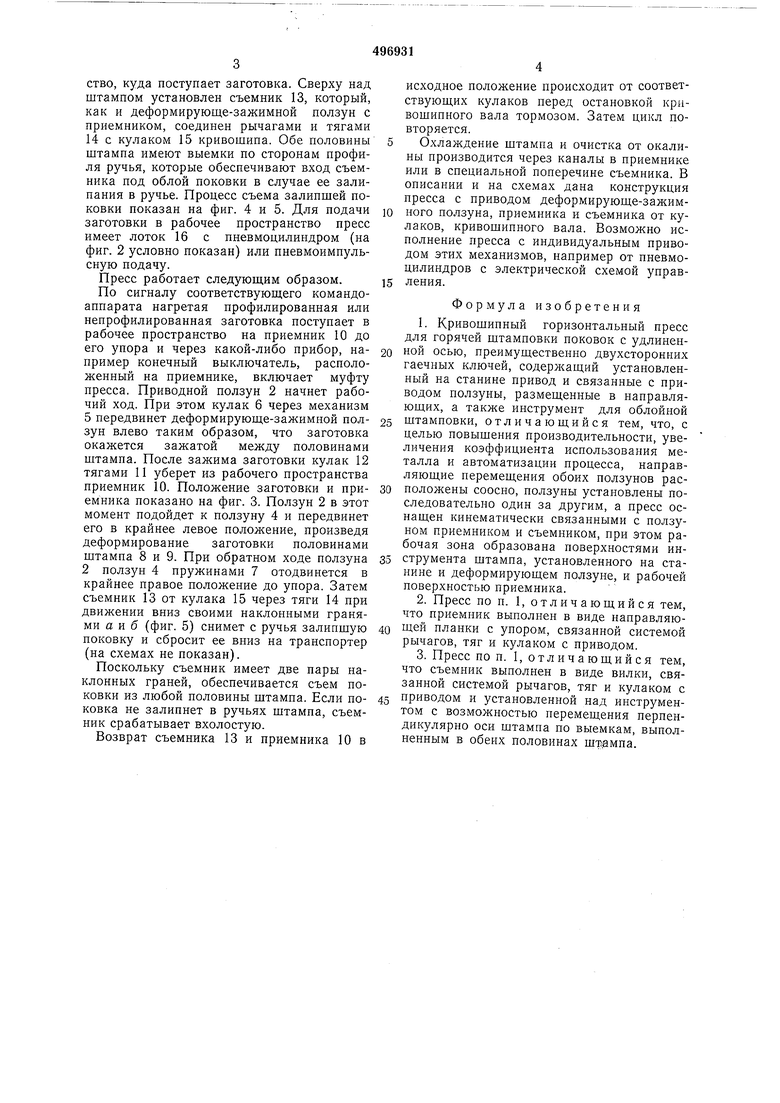

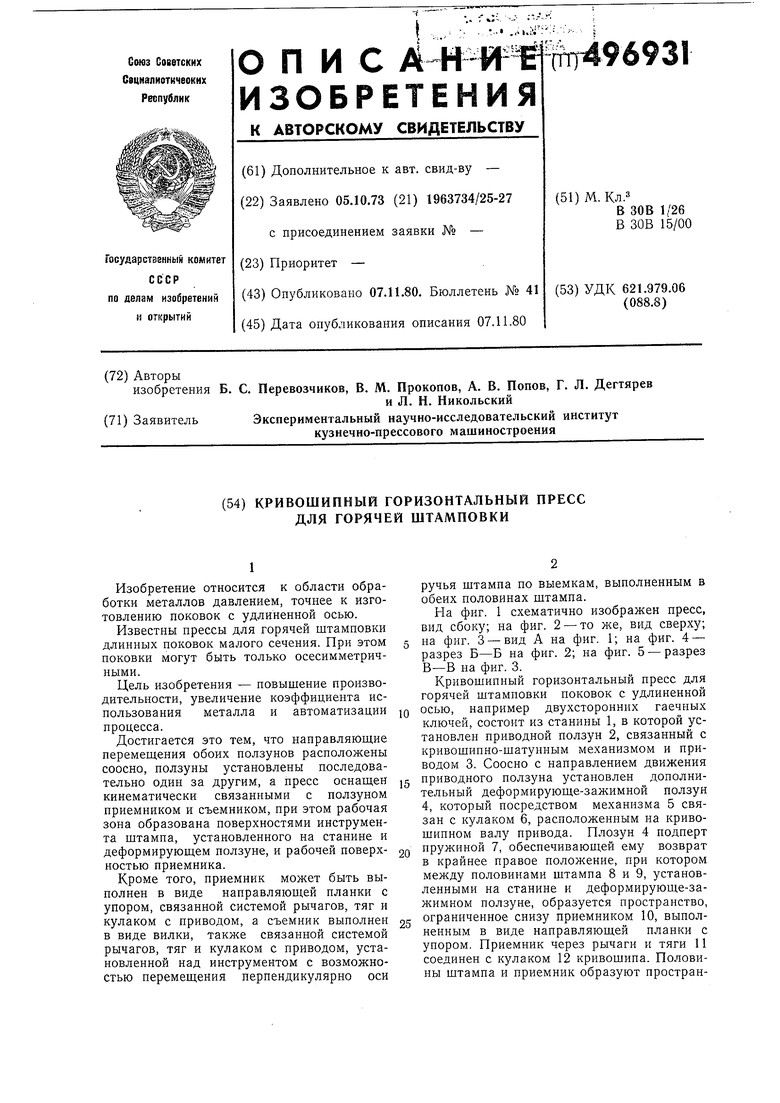

На фиг. 1 схематично изображен пресс,

вид сбоку; на фиг. 2 - то же, вид сверху;

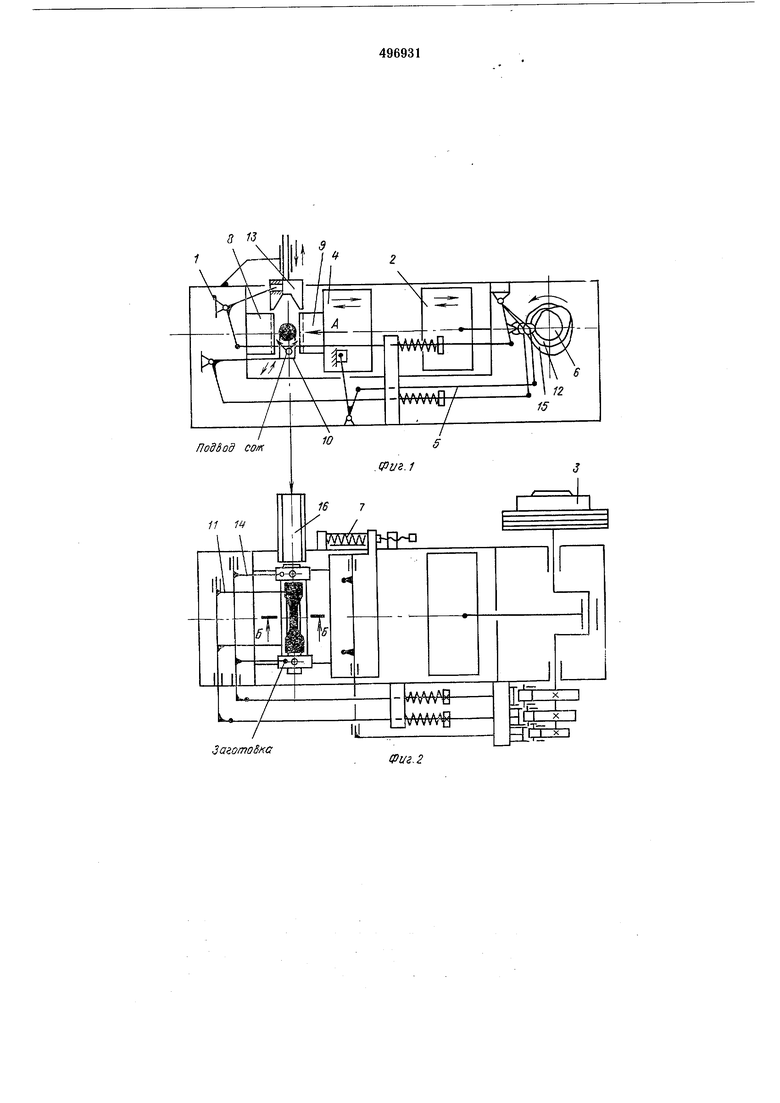

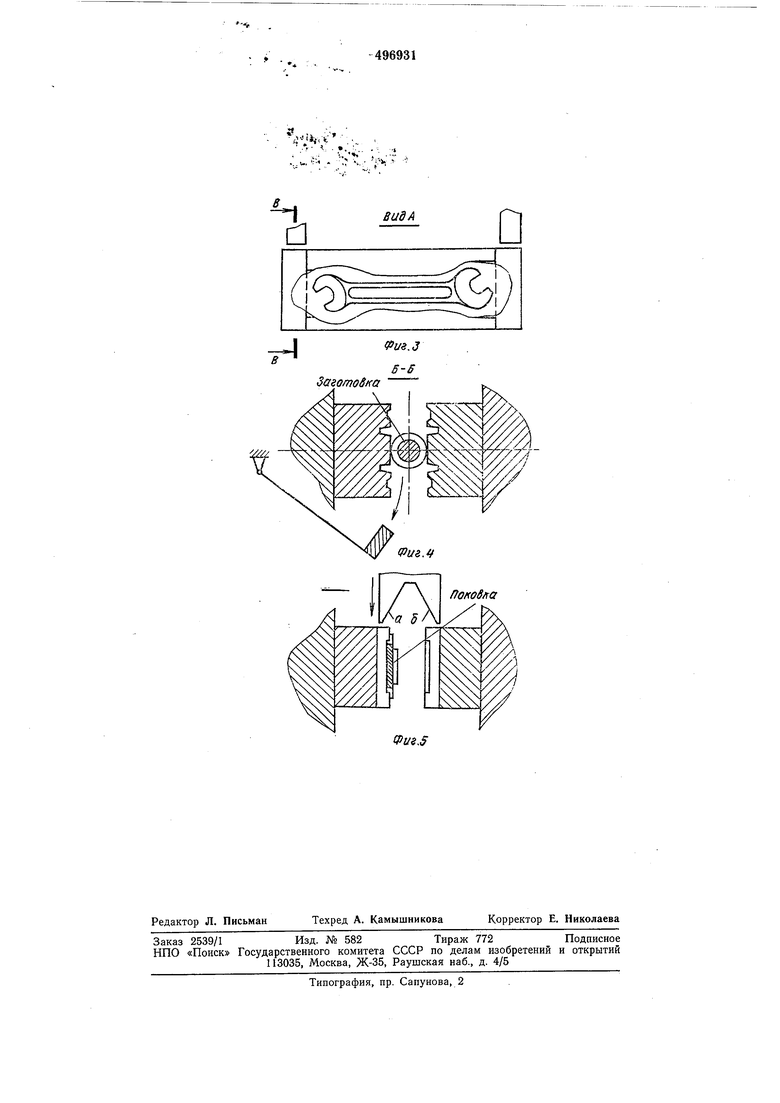

на фиг. 3 - вид А на фиг. 1; на фиг. 4 -

разрез Б-Б на фиг. 2; на фиг. 5 - разрез

В-В на фиг. 3.

Кривошипный горизонтальный пресс для горячей штамповки поковок с удлиненной

осью, например двухсторонних гаечных ключей, состоит из станины 1, в которой установлен приводной ползун 2, связанный с кривошипно-шатуниым механизмом и приводом 3. Соосно с направлением движения

приводного ползуна установлен дополнительный деформирующе-зажимной ползун 4, который посредством механизма 5 связан с кулаком 6, расположенным на кривошипном валу привода. Плозун 4 подперт

пружиной 7, обеспечивающей ему возврат в крайнее правое положение, при котором между половинами штампа 8 и 9, установленными на станине и деформирующе-зажимном ползуне, образуется пространство,

ограниченное снизу приемником 10, выполненным в виде направляющей планки с упором. Приемник через рычаги и тяги 11 соединен с кулаком 12 кривошипа. Половины штампа и приемник образуют пространство, куда поступает заготовка. Сверху над штампом установлен съемник 13, который, как и деформирующе-зажимной ползун с приемником, соединен рычагами и тягами 14 с кулаком 15 кривошипа. Обе половины штампа имеют выемки по сторонам профнля ручья, которые обеспечивают вход съемника под облей поковки в случае ее залипания в ручье. Процесс съема залипшей поковки показан на фиг. 4 и 5. Для подачи заготовки в рабочее пространство пресс имеет лоток 16 с пневмоцилиндром (на фиг. 2 условно показан) или пневмоимпульсную подачу.

Пресс работает следуюш,им образом.

По сигналу соответствующего командоаппарата нагретая профилированная или непрофилированная заготовка поступает в рабочее пространство на приемник 10 до его упора и через какой-либо прибор, например конечный выключатель, расположенный на приемнике, включает муфту пресса. Приводной ползун 2 начнет рабочий ход. При этом кулак 6 через механизм 5 передвинет деформируюш,е-зажимной ползун влево таким образом, что заготовка окажется зажатой между половинами штампа. После зажима заготовки кулак 12 тягами 11 уберет из рабочего пространства приемник 10. Положение заготовки и приемника показано на фиг. 3. Ползун 2 в этот момент подойдет к ползуну 4 и передвинет его в крайнее левое положение, произведя деформирование заготовки половинами штампа 8 и 9. При обратном ходе ползуна 2 ползун 4 пружинами 7 отодвинется в крайнее правое положение до упора. Затем съемник 13 от кулака 15 через тяги 14 при движении вниз своими наклонными гранями а и б (фиг. 5) снимет с ручья залипшую поковку и сбросит ее вниз на транспортер (на схемах не показан).

Поскольку съемник имеет две пары наклонных граней, обеспечивается съем поковки из любой половины штампа. Если поковка не залипнет в ручьях штампа, съемник срабатывает вхолостую.

Возврат съемника 13 и приемника 10 в

исходное положение происходит от соответствуюш,их кулаков перед остановкой кривошипного вала тормозом. Затем цикл повторяется.

Охлаждение штампа и очистка от окалины производится через каналы в приемнике или в специальной поперечине съемника. В описании и на схемах дана конструкция пресса с приводом деформирующе-зажимного ползуна, приемника и съемника от кулаков, кривошипного вала. Возможно исполнение пресса с индивидуальным приводом этих механизмов, например от пневмоцилиндров с электрической схемой управления.

Формула изобретения

1.Кривошипный горизонтальный пресс для горячей штамповки поковок с удлиненной осью, преимушественно двухсторонних гаечных ключей, содержащий установленный на станине привод и связанные с приводом ползуны, размещенные в направляющих, а также инструмент для облойной

штамповки, отличающийся тем, что, с целью повышения производительности, увеличения коэффициента использования металла и автоматизации процесса, направляющие перемещения обоих ползунов расположены соосно, установлены последовательно один за другим, а пресс оснащен кинематически связанными с ползуном приемником и съемником, при этом рабочая зона образована поверхностями инструмента штампа, установленного на станине и деформирующем ползуне, и рабочей поверхностью приемника.

2.Пресс по п. 1, отличающийся тем, что приемник выполнен в виде направляющей планки с упором, связанной системой рычагов, тяг и кулаком с приводом.

3.Пресс по п. 1, отличающийся тем, что съемник выполнен в виде вилки, связанной системой рычагов, тяг и кулаком с

приводом и установленной над инструментом с возможностью перемещения перпендикулярно оси штампа по выемкам, выполненным в обеих половинах штампа.

8 3

7

За отаВка

Фиг. 2

«iiiv :

..«.WTЧ

d

i/d

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Автомат многопозиционный для горячей объемной штамповки комплектных заготовок | 1982 |

|

SU1098648A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Пресс-автомат | 1977 |

|

SU703205A1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Механический пресс | 1977 |

|

SU626982A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Комбинированный штамп для штамповки и просечки отверстий | 1979 |

|

SU774757A1 |

Авторы

Даты

1980-11-07—Публикация

1973-01-05—Подача