3

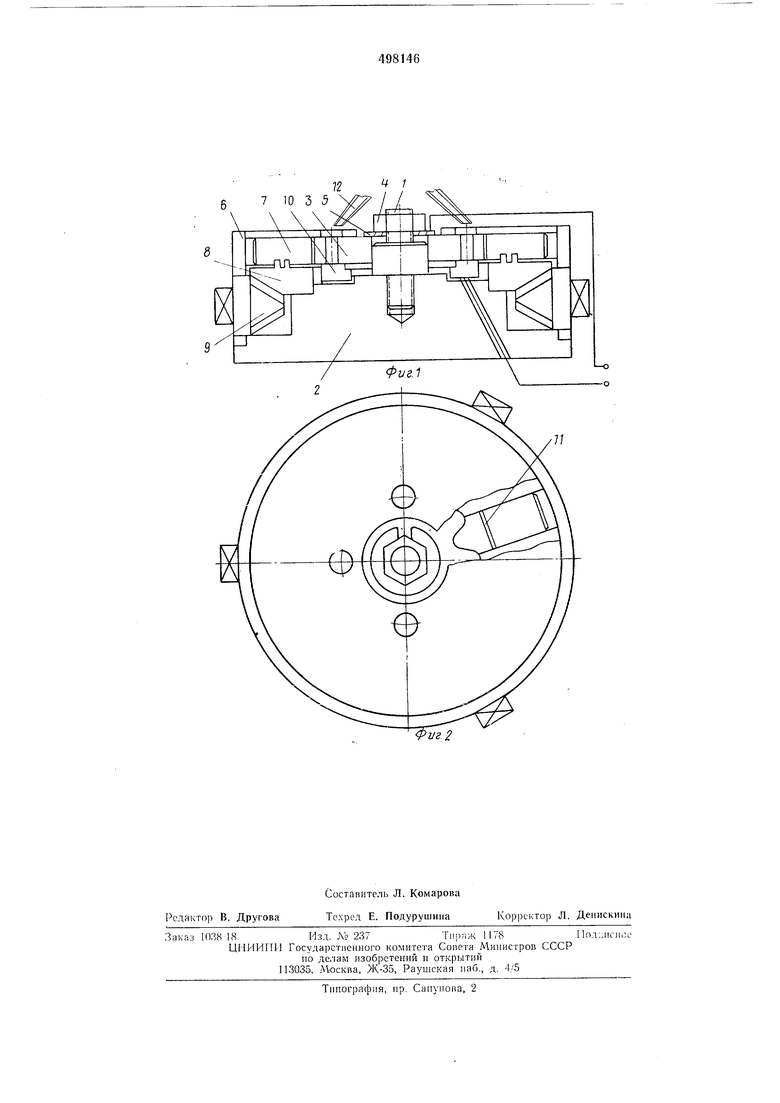

синтетического боратного шлака н подготовленную таким образом шестерню устанавливают на оправку с предварительно разведенными подвижными элементами, прижав ее к медному кольцу 10 гайкой 4 и шайбой 5.

Шестерню нодогревают до температуры, при которой заш,итный шлак расплавляется и равномерной пленкой распространяется по всей наплавляемой поверхности. Эта пленка шлакового покрытия растворяет в себе окислы, содержащиеся на наплавляемой поверхности, и в процессе нагрева предохраняет ее от контакта с кислородом воздуха.

В зазор между наплавляемой поверхностью и подвижными элементами заливают через литник 12 расплавленный металл, обладающий необходимым комплексом физико-механических свойств.

Диск 8 приводится во вращение одной из трех шестерен 9 и своими спиральными выступами перемещает к центру восстанавливаемой шестерни подвижные элементы. Жидкий металл поднимается сплошны.м потоком в зазоре между каждым подвижным элементом и шестерней, сечение этого потока металла во много раз больше наплавленного металла. По мере того, как жидкий металл подни.мается вверх, в зазоре образуются корочки застывшего металла. К концу выжимания наплавленный слой уже состоит из двух корочек, образующих внутреннюю и внешнюю поверхности наплавленного слоя, и из тонкой прослойки между ними металла в «твердожидком состоянии. Как только подвижные элементы образуют профиль новых зубьев, их движение прекращается, а прослойка застывает, соединив в одно целое ранее полученные корочки. Образуется наплавленный

слой с мелкокристаллической прочной структурой.

Давление подвижных элементов способствует адгезии основного и наплавленного металлов. Литейная форма, образуемая восстанавливаемой шестерней и нодвижными элементами, заполняется со скоростью 40- 60 см/сек, вместо обычных 3-5 см/сек.

Такая высокая скорость помогает быстрой

0 очистке металла. Пузырьки газов и легкие шланги, соприкасаясь со струйками жидкого металла, обладающими различной скоростью, приходят во вращательное движение и приобретают силу, сдвигающую их к центру потока

5 металла, т. е. в зону больших скоростей. Отсюда они вместе с избытком жидкого металла выносятся за пределы литейной формы. Наплавленный слой получается плотным и чистым.

Формула изобретения

Установка для наплавки, преимущественно зубьев шестерен, содержащая огнеупорную форму, оправку с токоподводом и фиксатором изделия, отличающаяся тем, что, с целью повышения производительности и качества наплавленного металла, огнеупорная форма выполнена в виде размещенных в радиальных пазах неподвижного корпуса подвижных элементов, число которых равно числу зубьев шестерни и копирующих их форму, на нижней поверхности подвижных элементов выполнены спиральные канавки, взаимодействующие с соответствующими выступами на

диске, установленном на основании и кинематически связанным с приводом поворота, при этом установка снабжена расположенным над огнеупорной формой многощелевым литником с центральной чашей.

12

6 О 3 5 5

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для восстановления торцевых поверхностей зубьев шестерен | 1979 |

|

SU854532A1 |

| Устройство для наплавки зубьев шестерен | 1973 |

|

SU499068A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2012 |

|

RU2514245C1 |

| Способ наплавки деталей | 1980 |

|

SU939168A1 |

| Способ восстановления зубьев ведущих колес гусеничных машин | 1989 |

|

SU1731562A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ | 1996 |

|

RU2129057C1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1986 |

|

SU1416266A1 |

| Флюс для индукционной наплавки твердых сплавов | 1991 |

|

SU1798096A1 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2002 |

|

RU2226445C1 |

| СПОСОБ НАПЛАВКИ ТРЕНИЕМ | 1993 |

|

RU2041780C1 |

Авторы

Даты

1976-01-05—Публикация

1974-02-13—Подача