1

Изобретение относится к области литейного производства.

Известна многоместная форма для изготовления отливок с направленной кристаллизацией, включающая корнус, холодильник-поддон и тонкостенные трубчатые оболочки, размещенные вертикально в полости корпуса. Однако указанная форма не позволяет получить отливки с кристаллической структурой, ориентированной по диаметру (с нлоско-параллельной структурой поперек продольной оси).

Такие магниты изготовляют путем вырезки цилиндра электроискровым способом поперек кристаллической текстуры из призматических слитков. Этот способ малопроизводительный и трудоемкий.

С целью повыщения качества отливок трубки размещены продольной осью параллельно рабочей плоскости холодильника-поддона и могут быть выполнены с отверстиями для дополнительной подпитки.

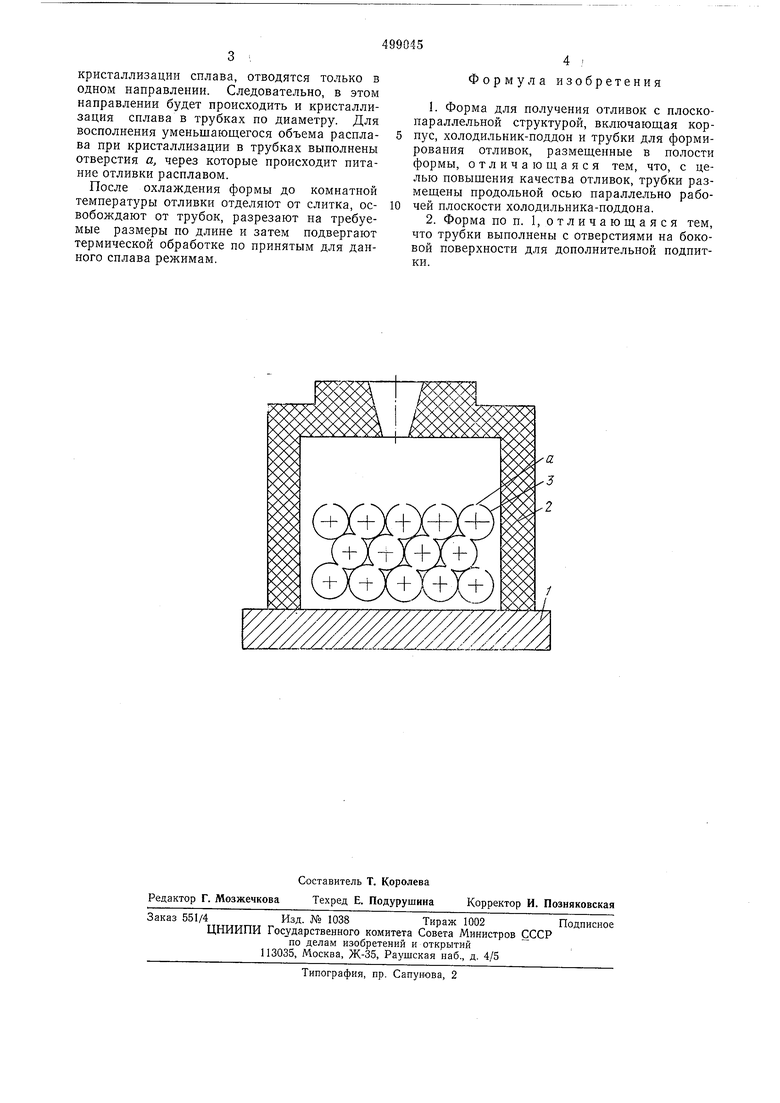

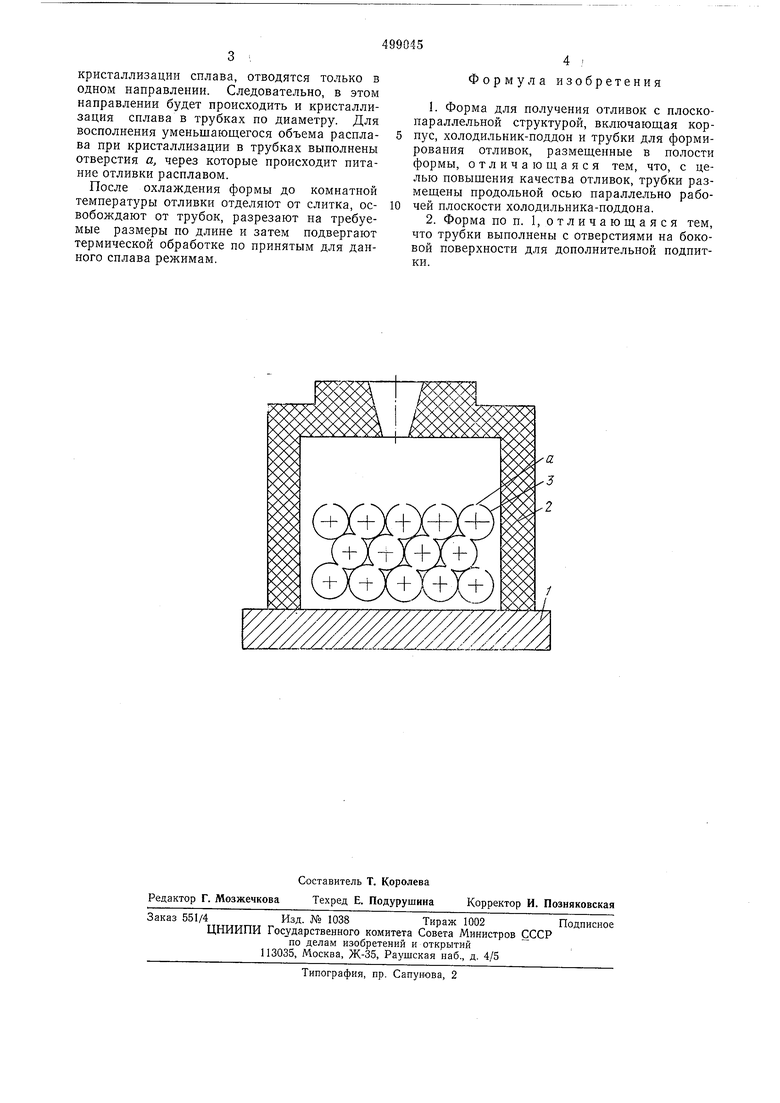

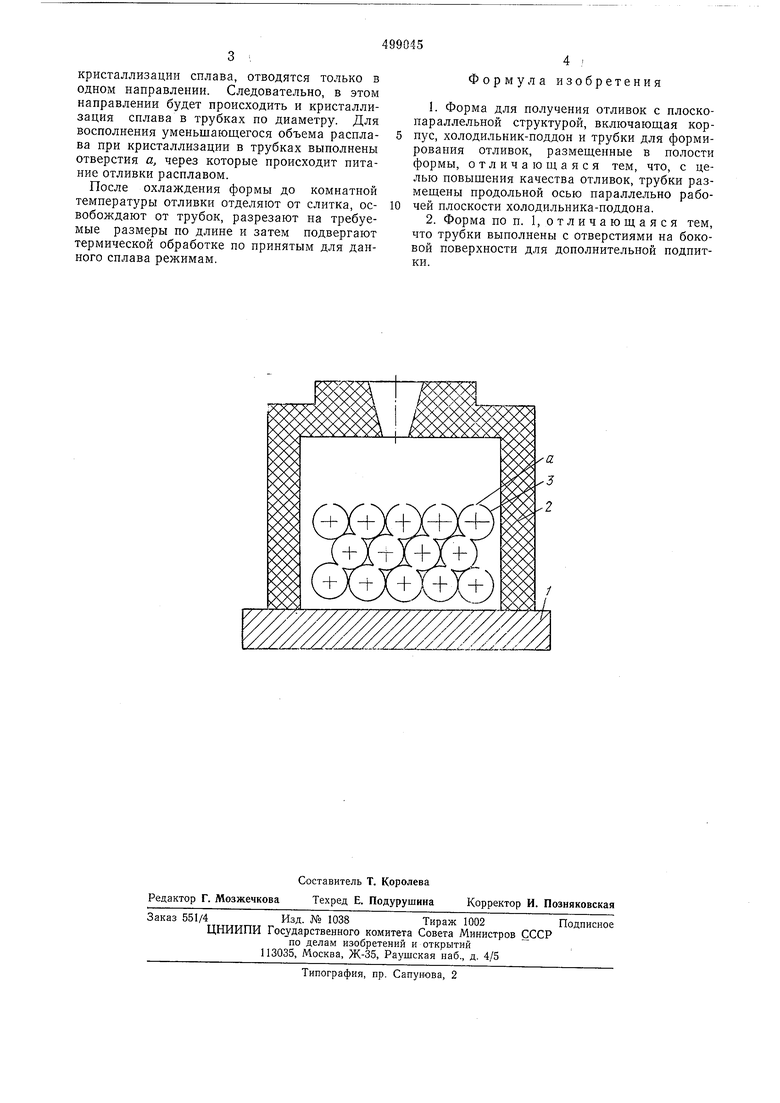

На чертеже представлена предлагаемая форма, разрез.

Форма состоит из холодильника-поддона 1, на котором установлен корпус 2, и тонкостейных трубок 3, расположенных продольной осью параллельно плоскости холодильниканаправления отвода

поддона, т. е. поперек тепла.

Холодильник может быть водоохлаждаемым.

Получение цилиндрических магнитов с кристаллической текстурой по диаметру осуществляют следующим образом.

В корпус формы, изготовленной из огнеупорного материала с низкой теплопроводностью и с температурой плавления или размягчения выше температуры заливаемого сплава (например, из смеси шамотного порошка, глинозема и огнеупорной глины), вставляют тонкостенные трубки с отверстиями а для питания отливки расплавом при кристаллизации.

Собранную форму нагревают до температуры солидуса заливаемого сплава (или несколько меньше), устанавливают на холодильник-поддон и заливают в форму расплав с температурой выше температуры ликвидуса.

Для обеспечения направленного затвердевания отливки по диаметру, т. е. в направлении, перпендикулярном плоскости холодильника, ограничивают количество тепла, уходящего через стенки корпуса формы, например, ее подогревом. В этом случае теплота перегрева сплава и теплота, выделяющаяся при

кристаллизации сплава, отводятся только в одном направлении. Следовательно, в этом направлении будет происходить и кристаллизация сплава в трубках по диаметру. Для восполнения уменьшающегося объема расплава при кристаллизации в трубках выполнены отверстия а, через которые происходит питание отливки расплавом.

После охлаждения формы до комнатной температуры отливки отделяют от слитка, освобождают от трубок, разрезают на требуемые размеры по длине и затем подвергают термической обработке по принятым для данного сплава режимам.

Формула изобретения

1.Форма для получения отливок с плоскопараллельной структурой, включающая корпус, холодильник-поддон и трубки для формирования отливок, размещенные в полости формы, отличающаяся тем, что, с целью повыщения качества отливок, трубки размещены продольной осью параллельно рабочей плоскости холодильника-поддона.

2.Форма по п. 1, отличающаяся тем, что трубки выполнены с отверстиями на боковой поверхности для дополнительной подпитки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для направленной кристаллизации тонкостенных отливок | 1979 |

|

SU904875A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ И ОТЛИВОК | 2001 |

|

RU2185926C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| Устройство для получения отливок с хордопараллельной структурой | 1987 |

|

SU1516224A1 |

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Устройство для получения отливок с хордопараллельной структурой | 1985 |

|

SU1272575A1 |

| Способ получения отливок | 1989 |

|

SU1799679A1 |

| Устройство для литья по выплавляемым моделям с направленной кристаллизацией | 1982 |

|

SU1016060A1 |

| Способ регулирования температурного режима установки для получения слитков направленной кристаллизацией | 1982 |

|

SU1088875A1 |

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

а

Авторы

Даты

1976-01-15—Публикация

1974-07-29—Подача