Изобретение относился к литейному производству, в частности к специальным видам литья металлические формы, и может быть использовано при производстве отливок из черных, цветных и тугоплавких металлов сложнЪй конфигурации, например компрессорных и турбинных лопаток.

Цель изобретения - повышение прочностных характеристик отливок путем формирования направленной кристаллической структуры в поверхностном слое.

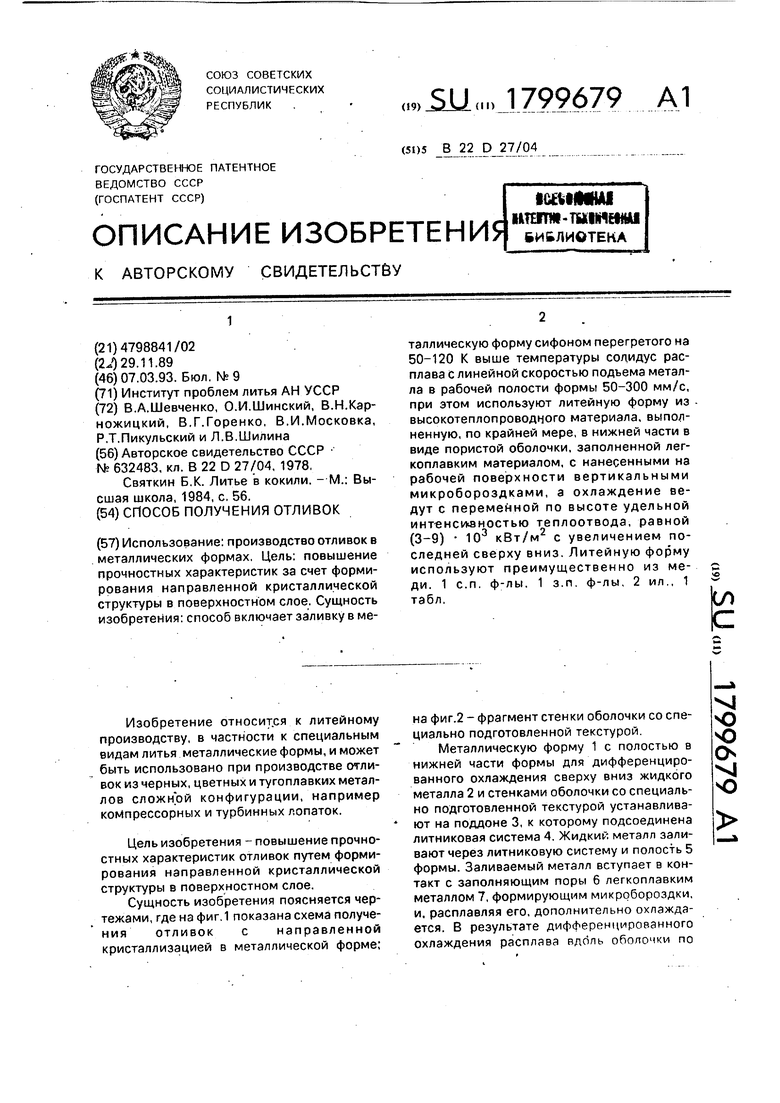

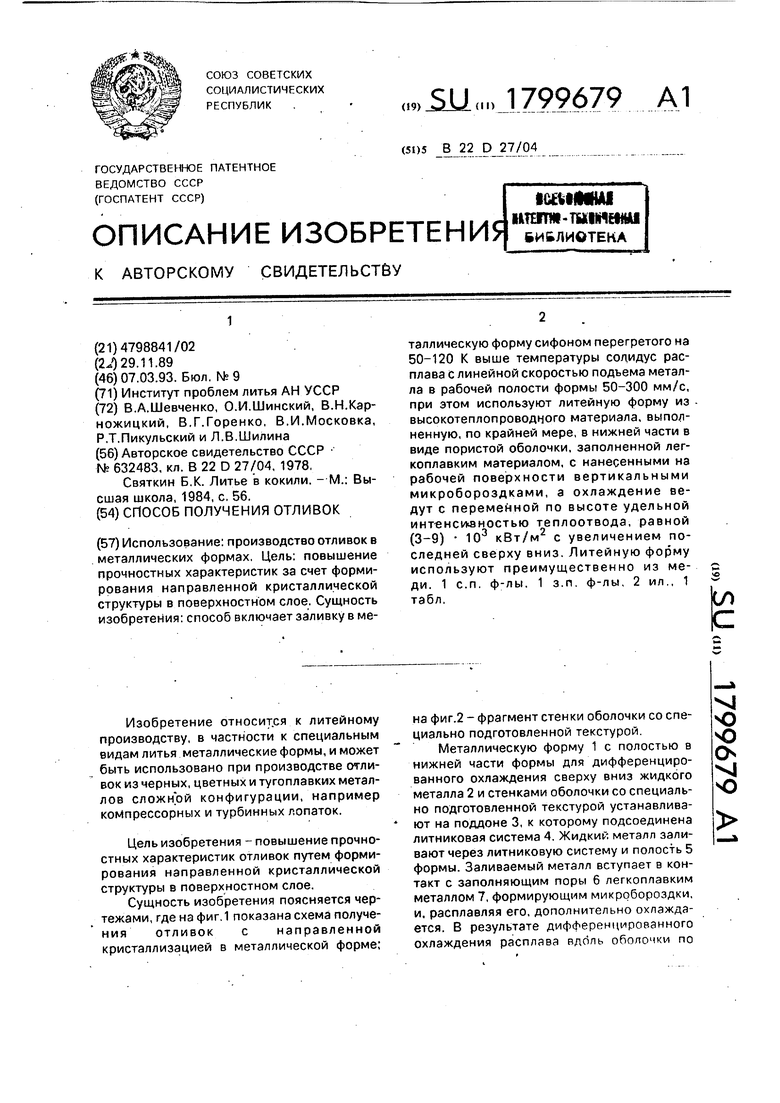

Сущность изобретения поясняется чертежами, где на фиг. 1 показана схема получе- ния отливок с направленной кристаллизацией в металлической форме;

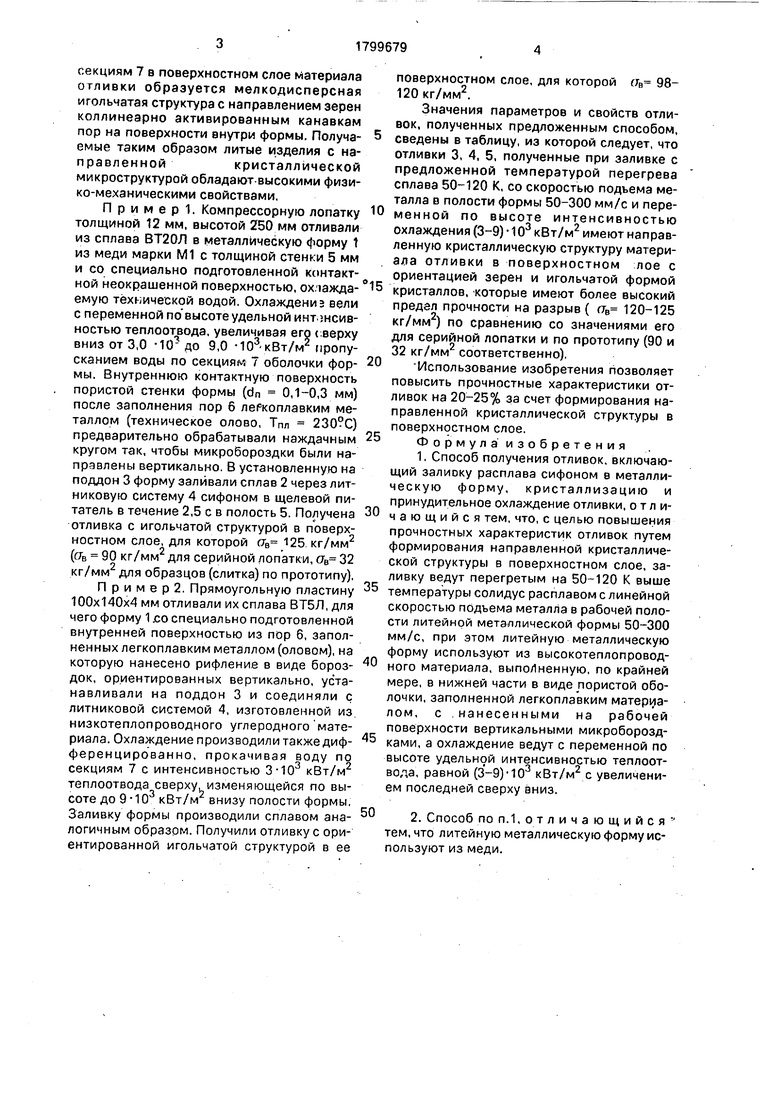

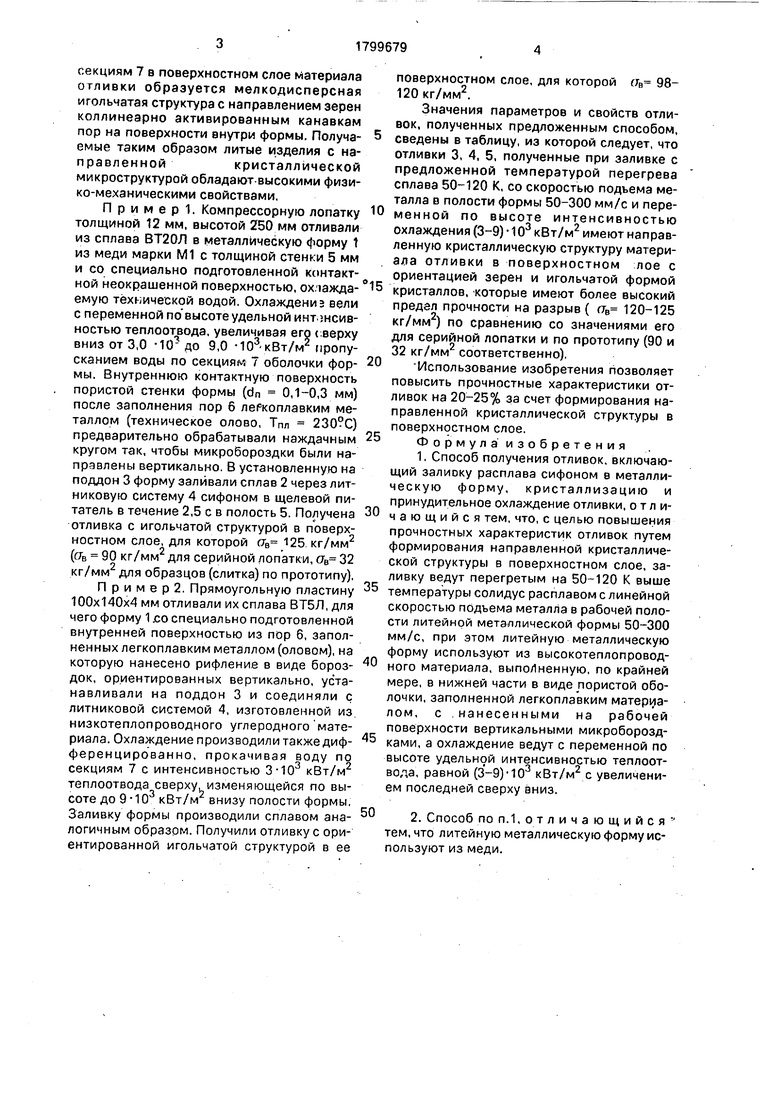

на фиг.2 - фрагмент стенки оболочки со специально подготовленной текстурой.

Металлическую форму 1 с полостью в нижней части формы для дифференцированного охлаждения сверху вниз жидкого металла 2 и стенками оболочки со специально подготовленной текстурой устанавливают на поддоне 3, к которому подсоединена литниковая система 4. Жидкий металл заливают через литниковую систему и полость 5 формы. Заливаемый металл вступает в контакт с заполняющим поры 6 легкоплавким металлом 7, формирующим микробороздки, и. расплавляя его, дополнительно охлаждается. В результате дифференцированного охлаждения расплава вдоль оболочки по

VI

О О Os х| О

секциям 7 в поверхностном слое материала отливки образуется мелкодисперсная игольчатая структура с направлением зерен коллинеарно активированным канавкам пор на поверхности внутри формы. Получа- емые таким образом литые изделия с направленнойкристаллическоймикроструктурой обладают высокими физико-механическими свойствами.

П р и м е р 1. Компрессорную лопатку толщиной 12 мм, высотой 250 мм отливали из сплава ВТ20Л в металлическую форму t из меди марки М1 с толщиной стенки 5 мм и со специально подготовленной контактной неокрашенной поверхностью, ох.чажда- емую технической водой. Охлаждениз вели с переменной по высоте удельной интенсивностью теплоотвода, увеличивая его сверху вниз от 3,0 -103 до 9,0 -103 кВт/м2 пропусканием воды по секциям 7 оболочки фор- мы. Внутреннюю контактную поверхность пористой стенки формы (dn 0,1-0,3 мм) после заполнения пор 6 легкоплавким металлом (техническое олово, ТПл ) предварительно обрабатывали наждачным кругом так, чтобы микробороздки были направлены вертикально. В установленную на поддон 3 форму заливали сплав 2 через литниковую систему 4 сифоном в щелевой питатель в течение 2,5 с в полость 5. Получена отливка с игольчатой структурой в поверхностном слое, для которой (7В 125. кг/мм2 (сгв 90 кг/мм2 для серийной лопатки, Ов 32 кг/мм2 для образцов (слитка) по прототипу),

П р и м е р 2. Прямоугольную пластину 100x140x4 мм отливали их сплава ВТ5Л, для чего форму 1 со специально подготовленной внутренней поверхностью из пор 6, заполненных легкоплавким металлом (оловом), на которую нанесено рифление в виде бороз- док, ориентированных вертикально, устанавливали на поддон 3 и соединяли с литниковой системой 4, изготовленной из низкотеплопроводного углеродного материала. Охлаждение производили также диф- ференцированно, прокачивая воду по секциям 7 с интенсивностью 3-10 кВт/м теплоотвода сверху, изменяющейся по высоте до 9 103 кВт/м внизу полости формы.

.

Заливку формы производили сплавом ана логичным образом. Получили отливку с ориентированной игольчатой структурой в ее

.

5 10152025 30

5 05

50

поверхностном слое, для которой Ов 98- 120 кг/мм2.

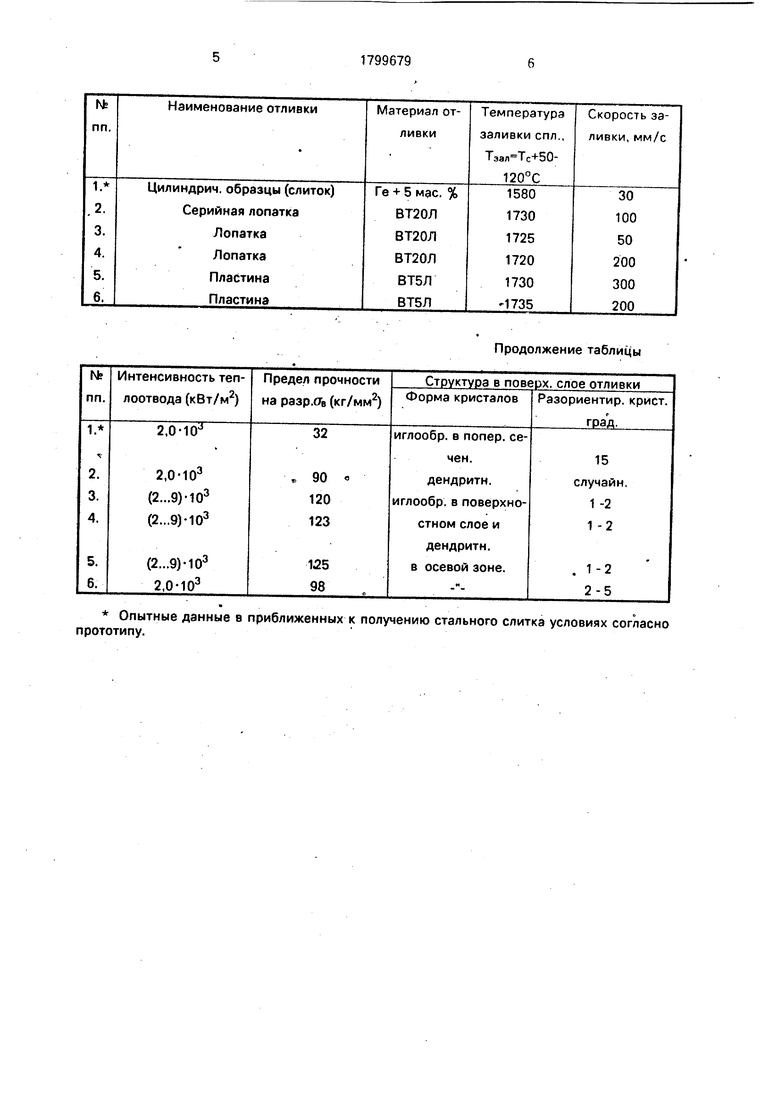

Значения параметров и свойств отливок, полученных предложенным способом, сведены в таблицу, из которой следует, что отливки 3, 4, 5, полученные при заливке с предложенной температурой перегрева сплава 50-120 К, со скоростью подъема металла в полости формы 50-300 мм/с и пере- менной по высоте интенсивностью охлаждения (3-9) 103 кВт/м2 имеют направленную кристаллическую структуру материала отливки в поверхностном лое с ориентацией зерен и игольчатой формой кристаллов, которые имеют более высокий предел прочности на разрыв ( ав 120-125 кг/мм ) по сравнению со значениями его для серийной лопатки и по прототипу (90 и 32 кг/мм соответственно).

Использование изобретения позволяет повысить прочностные характеристики отливок на 20-25% за счет формирования направленной кристаллической структуры в поверхностном слое.

Формул а изобретения

1. Способ получения отливок, включающий залиоку расплава сифоном в металлическую форму, кристаллизацию и принудительное охлаждение отливки, отличающийся тем, что, с целью повышения прочностных характеристик отливок путем формирования направленной кристаллической структуры в поверхностном слое, заливку ведут перегретым на 50-120 К выше температуры солидус расплавом с линейной скоростью подъема металла в рабочей полости литейной металлической формы 50-300 мм/с, при этом литейную металлическую форму используют из высокотеплопроводного материала, выполненную, по крайней мере, в нижней части в виде пористой оболочки, заполненной легкоплавким материалом, с .нанесенными на рабочей поверхности вертикальными микробороздками, а охлаждение ведут с переменной по высоте удельной интенсивностью теплоот- вода, равной (з -9)-103 кВт/м2 с увеличением последней сверху вниз.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что литейную металлическую форму используют из меди.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейной формы | 1989 |

|

SU1724431A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| ЛИТЕЙНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКОВАЯ ФОРМА | 2024 |

|

RU2828801C1 |

| Способ изготовления ротора асинхронной электрической машины | 1987 |

|

SU1525820A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

Использование: производство отливок в металлических формах, Цель: повышение прочностных характеристик за счет формирования направленной кристаллической структуры в поверхностном слое. Сущность изобретения: способ включает заливку в металлическую форму сифоном перегретого на 50-120 К выше температуры содидус расплава С линейной скоростью подъема металла в рабочей полости формы 50-300 мм/с, при этом используют литейную форму из высокотеплопроводного материала, выполненную, по крайней мере, в нижней части в виде пористой оболочки, заполненной легкоплавким материалом, с нанесенными на рабочей поверхности вертикальными микробороздками, а охлаждение ведут с переменной по высоте удельной интенсивностью теплоотвода, равной (3-9) 10 кВт/м с увеличением последней сверху вниз. Литейную форму используют преимущественно из меди. 1 с.п. ф-лы. 1 з.п. ф-лы, 2 ил., 1 табл. ел с

Опытные данные в приближенных к получению стального слитка условиях согласно прототипу.

| Способ получения слитков с направленной структурой | 1977 |

|

SU632483A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литье в кокили | |||

| - М.: Высшая школа, 1984, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1993-03-07—Публикация

1989-11-29—Подача