1

Изобретение относится к области станкостроения.

Известны снособы регулирования скорости резания, заключающиеся в управлении главным приводом металлорежущего станка в функции параметра процесса резания.

Однако такие спосо-бы не решают задачу получения заданной стойкости инструмента.

Цель изобретения - обеспечение заданной стойкости инструмента при максимальной скорости обработки.

Для этого в процессе обработки скорость резания изменяют пропорционально разности производной от величины износа режущего инструмента и нормированной величины этой производной. Определение величины износа производится путем обработки информации с низко-частотной и высокочастотной составляющей спектра колебаний инструмента.

Это позволяет, изменяя в процессе обработки скорость резания, обеспечить заданную стойкость инструмента при максимальной производительности обработки.

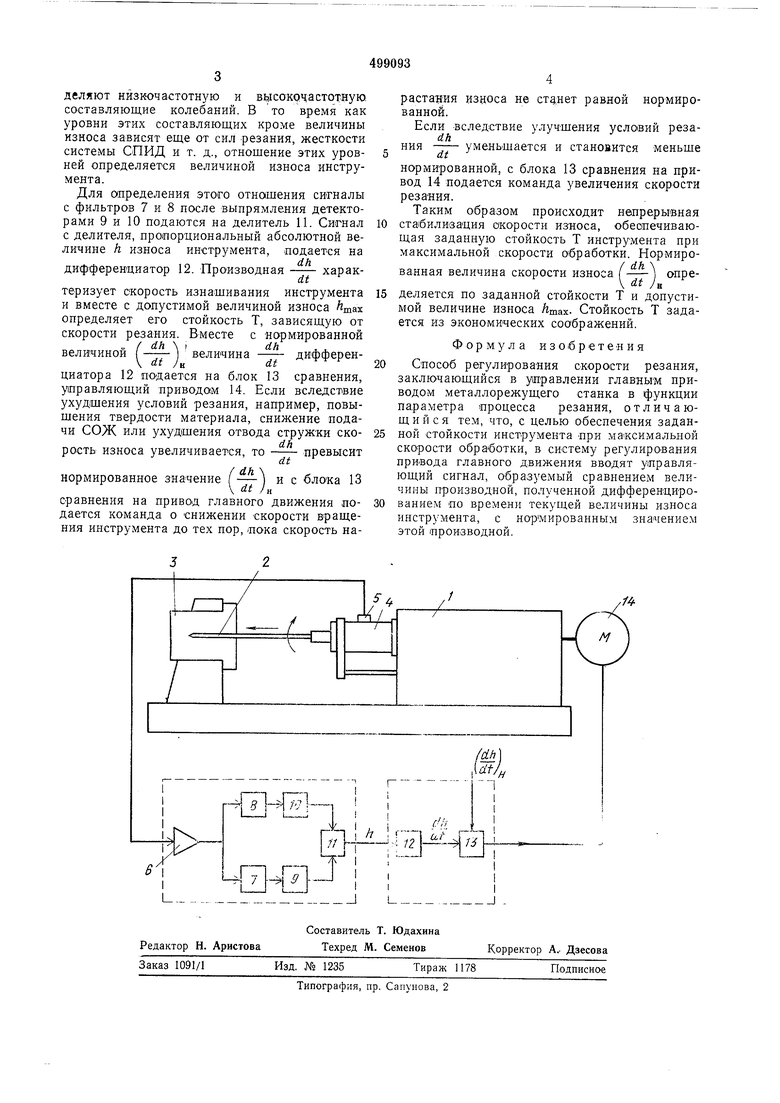

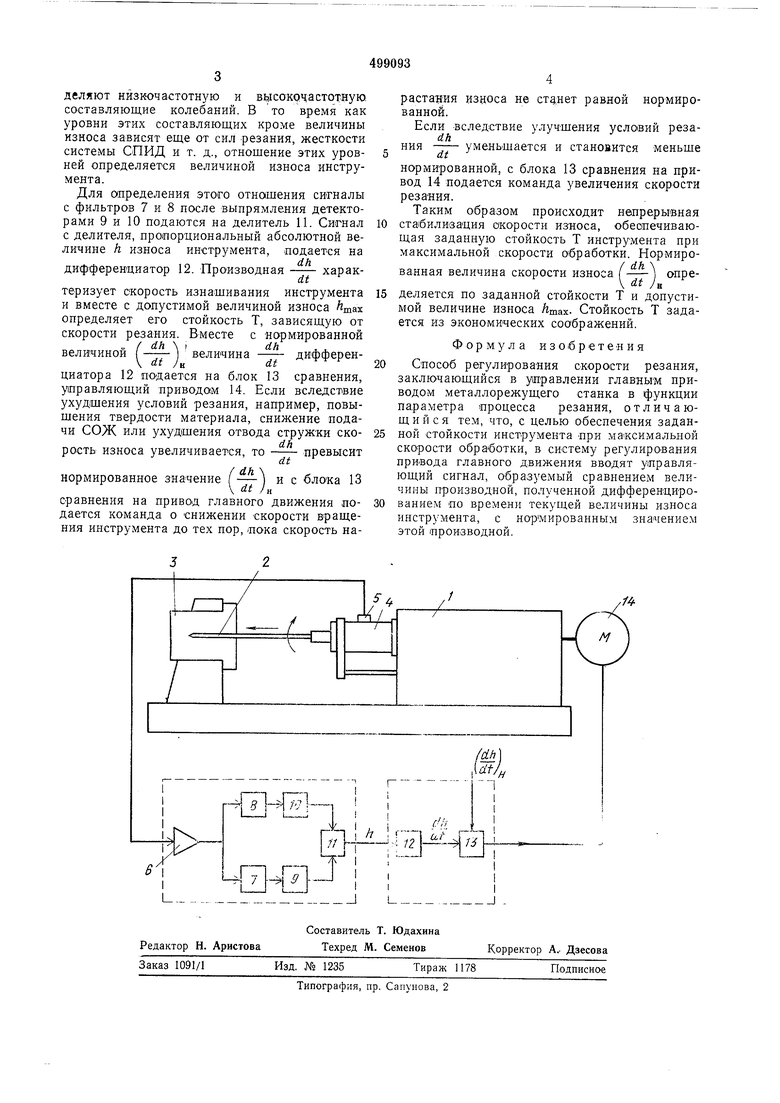

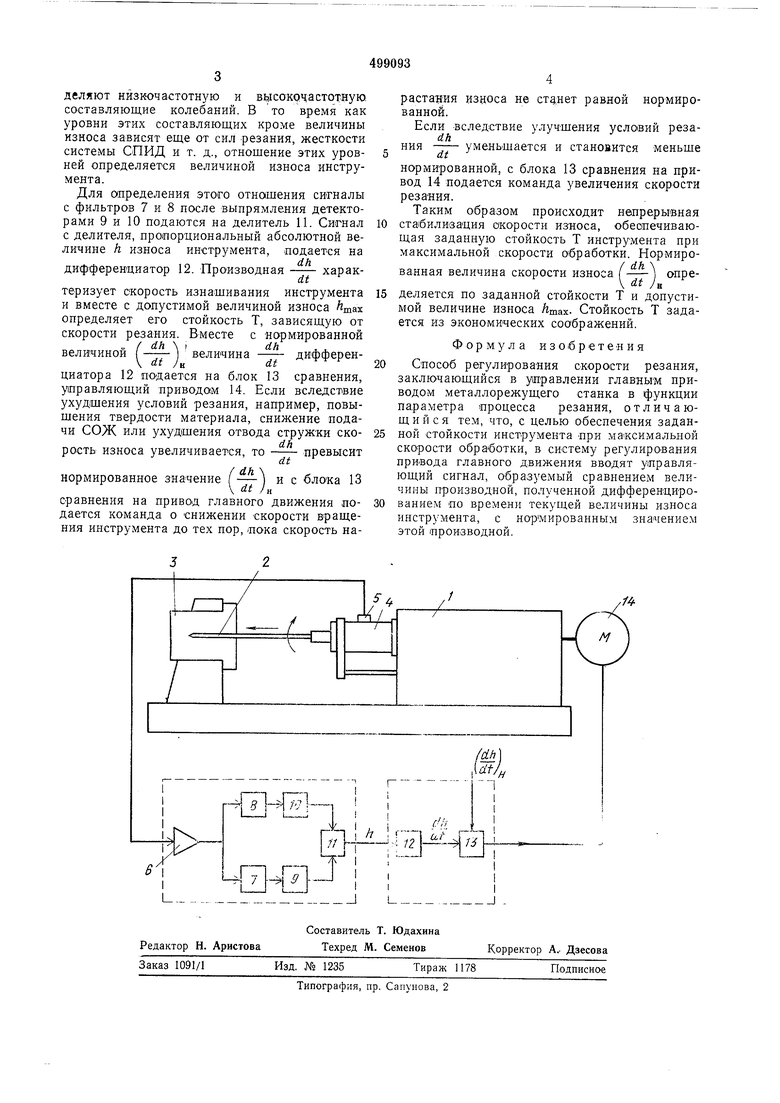

На чертеже приведена схема осуществления предлагаемого способа.

В шпинделе силовой головки 1 установлен инструмент (сверло) 2, обрабатывающий деталь 3. На панели 4 силовой головки установлен датчик 5, Воспринивдающий звуковые колебания, возникающие в процессе обработки.

Сигнал датчика 5, усиленный усилителем 6, поступает на фильтр 7 низких частот (О- 4000 гц) и фильтр 8 высоких частот (4000- 8000 ГЦ).

Отфильтрованные колебания поступают на детекторы 9, 10 и на делительное устройство 11. С делительного устройства И сигнал поступает на дифференциатор 12. На сравнивающее устройство (блок сравнения) 13, связанное с регулируемым приводом 14 главного движения, подается сигнал с дифференциатора 12 и эталонный сигнал.

По предлагаемому способу в процессе обработки инструменту 2 сообщается движение

подачи и вращение от управляемого, например с помощью вариатора, привода 14 главного движения.

Ви|брации, генерируемые в процессе резания на поверхности контакта изношенной режущей кромки, отличаются от вибраций, генерируемых на поверхности контакта острой режущей Кромки. Изношенная режущая кромка генерирует энергию колебаний гармоник высокой частоты (4000... 8000 гц), которую не создает острый режущий инструмент. Низкочастотные колебания (0... 4000 гц) возникают в процессе образования стружки и не зависят от степени износа инструмента.

Колебания воспринимаются датчиком 5 и

усиливаются усилителем 6. Фильтры 7 и 8 выделяют низкочастотную и высокд-частотную. составляющие колебаний. В то время как уровни этих составляющих кроме величины износа зависят еще от сил резания, жесткости системы СПИД и т. д., отнощение этих уровней определяется величиной износа инструмента.

Для определения этого отнощения сигналы с фильтров 7 и 8 после выпрямления детекторами 9 и 10 подаются на делитель 11. Сигнал с делителя, пропорциональный абсолютной величине h износа инструмента, подается на

дифференциатор 12. Производная харакdt

теризует скорость изнашивания инструмента и вместе с допустимой величиной износа ftmax определяет его стойкость Т, зависящую от скорости резания. Вместе с нормированной

. f dh ,dh,,

величиной ( величина дифференV dt /цdt

циатора 12 подается на блок 13 сравнения, управляющий приводом 14. Если вследст1вие ухудшения условий резания, например, повышения твердости материала, снижение подачи СОЖ или ухудшения отвода струж-ки скоdh

превысит

рость износа увеличивается, то

dt

dh

ff 10

- ) и с блока 13

нормированное значение dt /„

сравнения на привод главного движения подается команда о снижении скорости вращения инструмента до тех пор, /пока скорость нарастаН;Ия износа не станет равной нормированной.

Если вследствие улучшения условий резаdh

ния уменьшается и становится меньще

dt

нормированной, с блока 13 сравнения на привод 14 подается команда увеличения скорости резаиия. Таким образом происходит непрерывная

стабилизация скорости износа, обеспечивающая заданную стойкость Т инструмента при максимальной скорости 01бработки. Нормированная величина скорости износа () опреV dt Ун

деляется по заданной стойкости Т и допустимой величине износа /imax. Стойкость Т задается из экономических соображений.

Формула и 3 о i6 р е т е « и я

Способ регулирования скорости резания, заключающийся в управлении главным приводом металлорежущего станка в функции параметра процесса резания, отличающийся тем, что, с целью обеспечения заданной стойкости инструмента при максимальной скорости обработки, в систему регулирования привода главного движения вводят управляющий сигнал, образуемый сравнением величины производной, полученной дифференцированием по времени текущей величины износа инструмента, с нормированным значением этой производной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| Устройство для контроля износа инструмента на металлорежущих станках | 1983 |

|

SU1112262A1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей | 1989 |

|

SU1629824A1 |

| Способ токарной обработки | 1986 |

|

SU1340906A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ регулирования режимов резания | 1977 |

|

SU618258A1 |

| Устройство для определения износа инструмента | 1974 |

|

SU484939A1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

кэ

Авторы

Даты

1976-01-15—Публикация

1972-04-03—Подача