Изобретение относится к обработке металлов резанием, преимущественно к способам измерения износа режущего инструмента, и может найти применение для измерения износа режущего инструмента при автоматизации металлорежущего оборудования.

Цель изобретения - повышение точности определения износа.

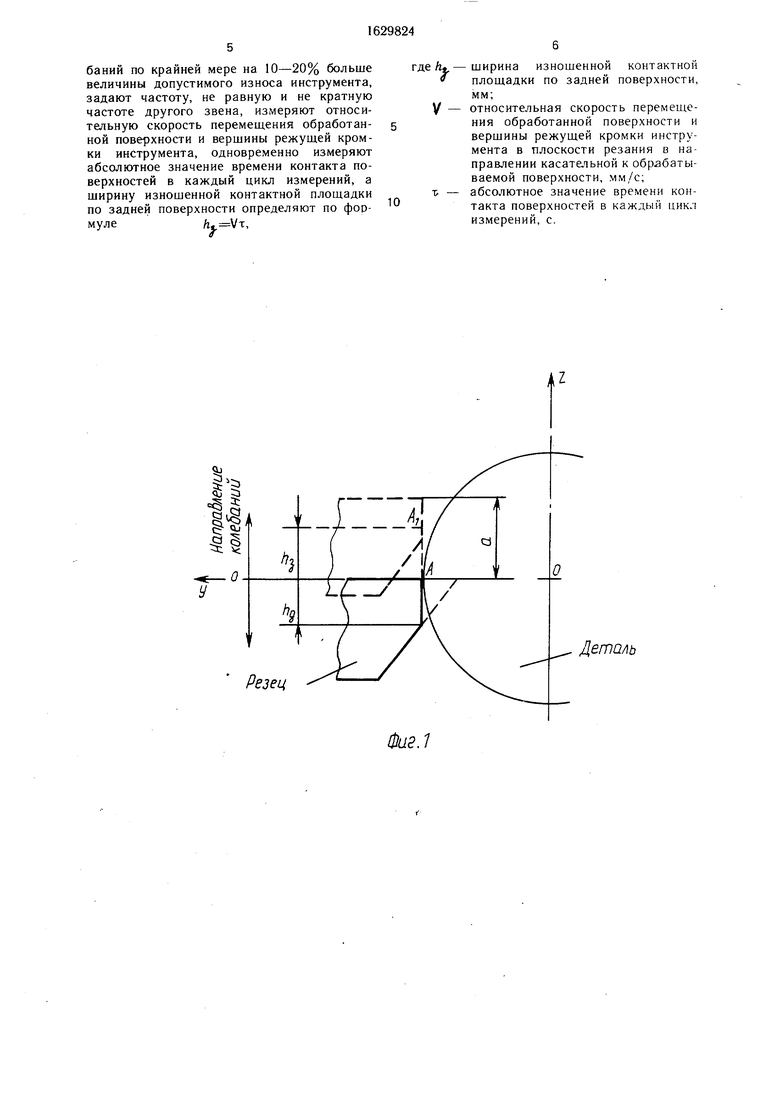

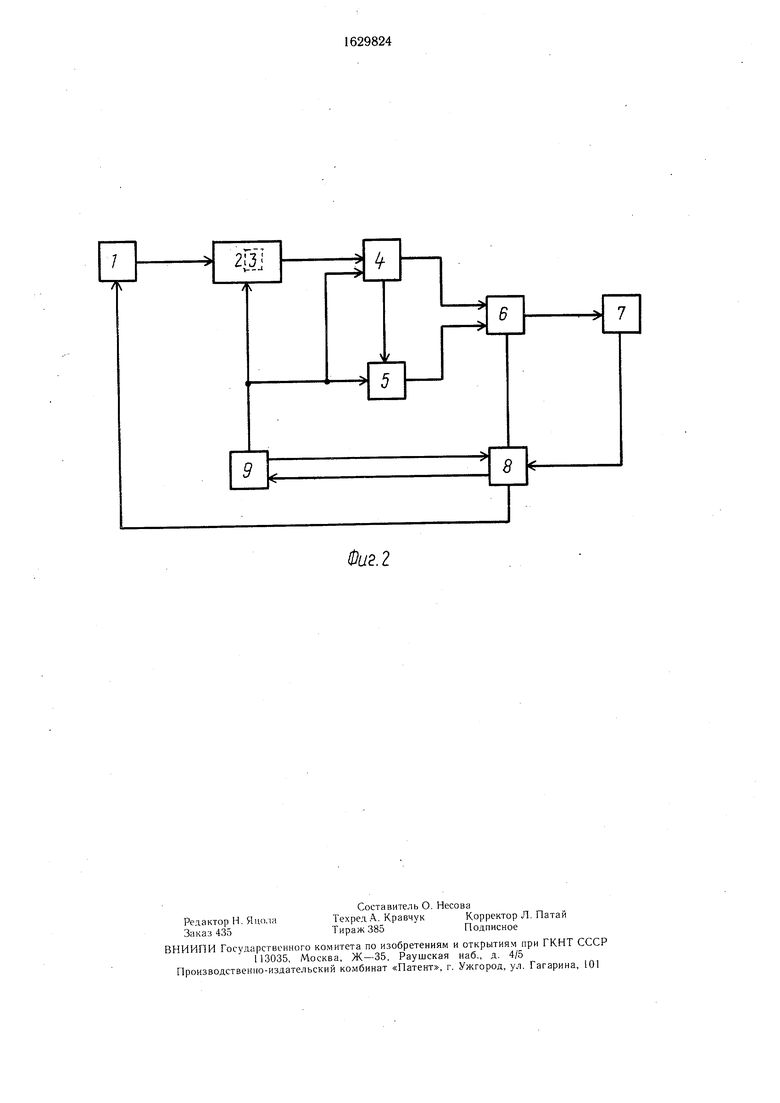

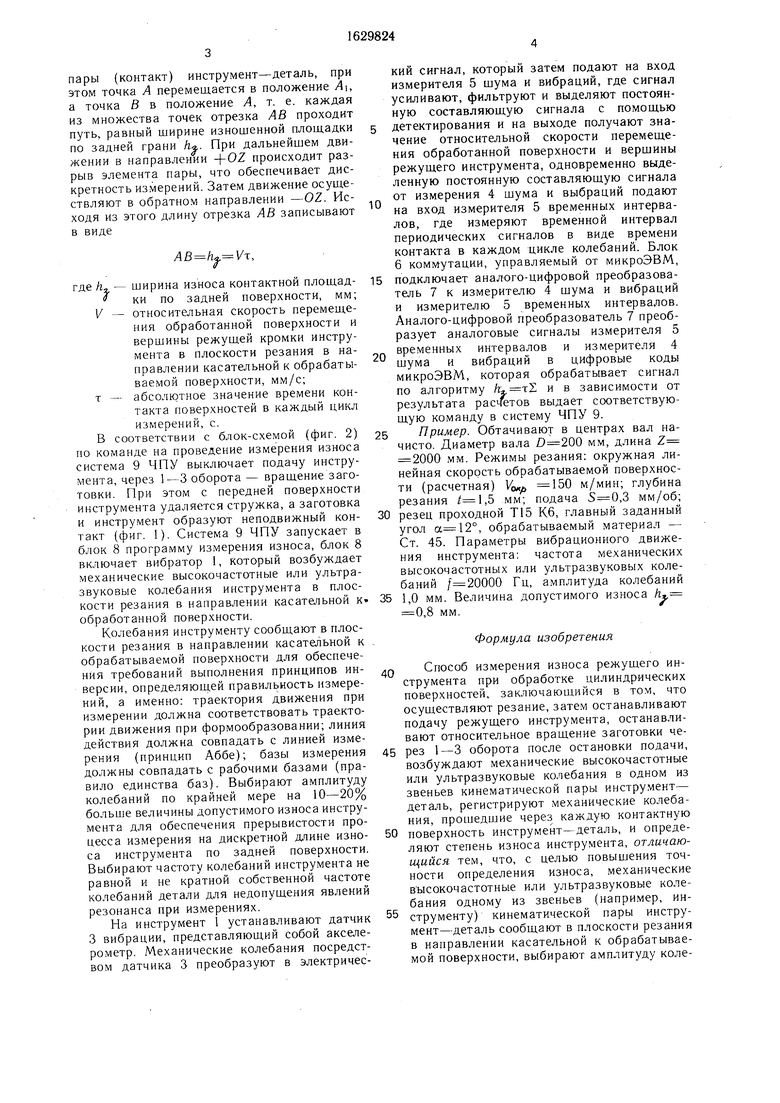

На фиг. 1 приведена схема, поясняющая процесс осуществления способа, на фиг. 2 - блок-схема устройства для реализации способа

Устройство содержит вибратор I, установленный на суппорте станка, режущий инструмент 2, пьезоэлектрический датчик 3 вибрации (например, типа ИС-313А с диапазоном рабочих частот 50-40000 Гц), измеритель 4 шума и вибрации, предназначенный для измерения относительной скорости обработанной поверхности и вершины

режущего инструмента, измеритель 3 в ре менных интервалов, предназначенный для измерения интервалов времекн контакта поверхностей в каждый цикл измерении, блок 6 коммутации, ана юго-цифровой прс образователь 7 и блок 8 правления (микро ЭВМ), подключенный к системе с) MI1N

Второй вход блока коммутации соединен с вторым выходом измеригегя 4, второй вход которого соединен с вторым входом измерителя 5, выходом ЦПУ 9 и вхоюм iar чика 3, с блоком 8 управления соешьепы коммутатор 6, вибратор и вхо i сштемь, 9 ЧПУ

Способ осуществляется шм образом.

Колебания инструмента начинаются в некоторой точке О (фиг 1) При ш. /кепии инструмента в направлении . со с %о ростью (-Qto rosio/ Не1 ччасгке 1 л ,о чение времени т звенья обра и юг пимент

К

ее сю ю

Јъ

пары (контакт) инструмент-деталь, при этом точка А перемещается в положение А, а точка В в положение А, т. е. каждая из множества точек отрезка АВ проходит путь, равный ширине изношенной площадки по задней грани h. При дальнейшем движении в направлении -f-OZ происходит разрыв элемента пары, что обеспечивает дискретность измерений. Затем движение осуществляют в обратном направлении -OZ. Исходя из этого длину отрезка АВ записывают в виде

. Vi, a

где h, - ширина износа контактной площад- ки по задней поверхности, мм; V - относительная скорость перемещения обработанной поверхности и вершины режущей кромки инструмента в плоскости резания в направлении касательной к обрабатываемой поверхности, мм/с; т - абсолютное значение времени контакта поверхностей в каждый цикл измерений, с.

В соответствии с блок-схемой (фиг. 2) по команде на проведение измерения износа система 9 ЧПУ выключает подачу инструмента, через 1-3 оборота - вращение заготовки. При этом с передней поверхности инструмента удаляется стружка, а заготовка и инструмент образуют неподвижный контакт (фиг. 1). Система 9 ЧПУ запускает в блок 8 программу измерения износа, блок 8 включает вибратор 1, который возбуждает механические высокочастотные или ультразвуковые колебания инструмента в плоскости резания в направлении касательной к- обработанной поверхности.

Колебания инструменту сообщают в плоскости резания в направлении касательной к обрабатываемой поверхности для обеспечения требований выполнения принципов инверсии, определяющей правильность измерений, а именно: траектория движения при измерении должна соответствовать траектории движения при формообразовании; линия действия должна совпадать с линией измерения (принцип Аббе); базы измерения должны совпадать с рабочими базами (правило единства баз). Выбирают амплитуду колебаний по крайней мере на 10-20% больше величины допустимого износа инструмента для обеспечения прерывистости процесса измерения на дискретной длине износа инструмента по задней поверхности. Выбирают частоту колебаний инструмента не равной и не кратной собственной частоте колебаний детали для недопущения явлений резонанса при измерениях.

На инструмент 1 устанавливают датчик 3 вибрации, представляющий собой акселерометр. Механические колебания посредством датчика 3 преобразуют в электрический сигнал, который затем подают на вход измерителя 5 шума и вибраций, где сигнал усиливают, фильтруют и выделяют постоянную составляющую сигнала с помощью

детектирования и на выходе получают значение относительной скорости перемещения обработанной поверхности и вершины режущего инструмента, одновременно выделенную постоянную составляющую сигнала от измерения 4 шума и выбраций подают на вход измерителя 5 временных интервалов, где измеряют временной интервал периодических сигналов в виде времени контакта в каждом цикле колебаний. Блок 6 коммутации, управляемый от микроЭВМ,

подключает аналого-цифровой преобразователь 7 к измерителю 4 шума и вибраций и измерителю 5 временных интервалов. Аналого-цифровой преобразователь 7 преобразует аналоговые сигналы измерителя 5 временных интервалов и измерителя 4 шума и вибраций в цифровые коды микроЭВМ, которая обрабатывает сигнал по алгоритму и в зависимости от результата расчетов выдает соответствующую команду в систему ЧПУ 9.

5 Пример. Обтачивают в центрах вал начисто. Диаметр вала мм, длина Z 2000 мм. Режимы резания: окружная линейная скорость обрабатываемой поверхности (расчетная) V 150 м/мин; глубина резания /-1,5 мм; подача ,3 мм/об;

0 резец проходной Т15 Кб, главный заданный угол , обрабатываемый материал - Ст. 45. Параметры вибрационного движения инструмента: частота механических высокочастотных или ультразвуковых колебаний / 20000 Гц, амплитуда колебаний

5 1,0 мм. Величина допустимого износа /г,

0,8 мм.

Формула изобретения

Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей, заключающийся в том, что осуществляют резание, затем останавливают подачу режущего инструмента, останавливают относительное вращение заготовки через 1-3 оборота после остановки подачи, возбуждают механические высокочастотные или ультразвуковые колебания в одном из звеньев кинематической пары инструмент- деталь, регистрируют механические колебания, прошедшие через каждую контактную

поверхность инструмент-деталь, и определяют степень износа инструмента, отличающийся тем, что, с целью повышения точности определения износа, механические высокочастотные или ультразвуковые колебания одному из звеньев (например, инструменту) кинематической пары инструмент-деталь сообщают в плоскости резания в направлении касательной к обрабатываемой поверхности, выбирают амплитуду колебаний по крайней мере на 10-20% больше величины допустимого износа инструмента, задают частоту, не равную и не кратную частоте другого звена, измеряют относительную скорость перемещения обработанной поверхности и вершины режущей кромки инструмента, одновременно измеряют абсолютное значение времени контакта поверхностей в каждый цикл измерений, а ширину изношенной контактной площадки по задней поверхности определяют по формулеft VT

где Л;

VTf -

ширина изношенной контактной площадки по задней поверхности, мм;

относительная скорость перемещения обработанной поверхности и вершины режущей кромки инструмента в плоскости резания в направлении касательной к обрабатываемой поверхности, мм /с; абсолютное значение времени контакта поверхностей в каждый цикл измерений, с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| Способ контроля диаметральных размеров деталей | 1990 |

|

SU1814974A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТЫ ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2009765C1 |

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Способ оценки критического износа режущего инструмента | 1982 |

|

SU1037141A2 |

| Способ управления обработкой резанием | 1990 |

|

SU1750925A1 |

| Способ вибродеформационной обработки | 1990 |

|

SU1754330A1 |

| Способ вибрационного резания | 1989 |

|

SU1685609A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО РЕЗАНИЯ | 2001 |

|

RU2212309C2 |

Изобретение относится к обработке металлов резанием, преимущественно к способам измерения износа инструмента Цель изобретения - повышение точности измерения износа инструмента Способ заключается в том, что осуществляют резание, затем останавливают подачу режущего инструмента, останавливают относительное вращение заготовки через 1-3 оборота пос ie остановки подачи, возбчждают механические высокочастотные или льтразв ковые колебания в одном из звеньев кинематической пары инструмент-деталь в плсхкости резания в направлении касате 1ыюи к обрабаты ваемой поверхности, выбирают амплит д колебаний, на 10-20%, большею ветчины допустимого износа инструмента, задают частоту, не и не кратн ю частоте другого звена, измеряют относнтельнмо с ко рость V перемещения обрабатываемой поверхности и вершины кромки инструмента, одновременно измеряют i.ni тельность т контакта поверхностей к каж дый цикл колебаний, а ширину шногченнон контактной площадки Л- по задней поверхности определяют (вычисляют) по формхле Л, Кт 2 ил 1C

Резец

Деталь

Фиг.1

Фиг.2

| Способ оценки износа режущих инструментов при многоинструментальной обработке на металлорежущих станках | 1983 |

|

SU1120216A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-23—Публикация

1989-03-30—Подача