Предлагаемое устройство, обоснованное на известном уже способе составления смески непрерывным многократным наслоением на бесконечную решетку, состоит из ряда питателей, подающих смеску при посредстве последовательно расположенных транспортеров для непрерывного ее наслаивания на горизонтально расположенные один под другим транспортеры. Когда вся смеска расположится на этих транспортерах, им сообщают . движение в обратном направлении. При этом наслоенная смеска сбрасывается щетками и подается помощью столика в щипальную или тому подобную машину.

Изобретение ставит целью получить полное перемёщивание смески при неограниченном количестве смещиваемых компонентов и достигнуть производительности устройства примерно 30000 кг за три смены.

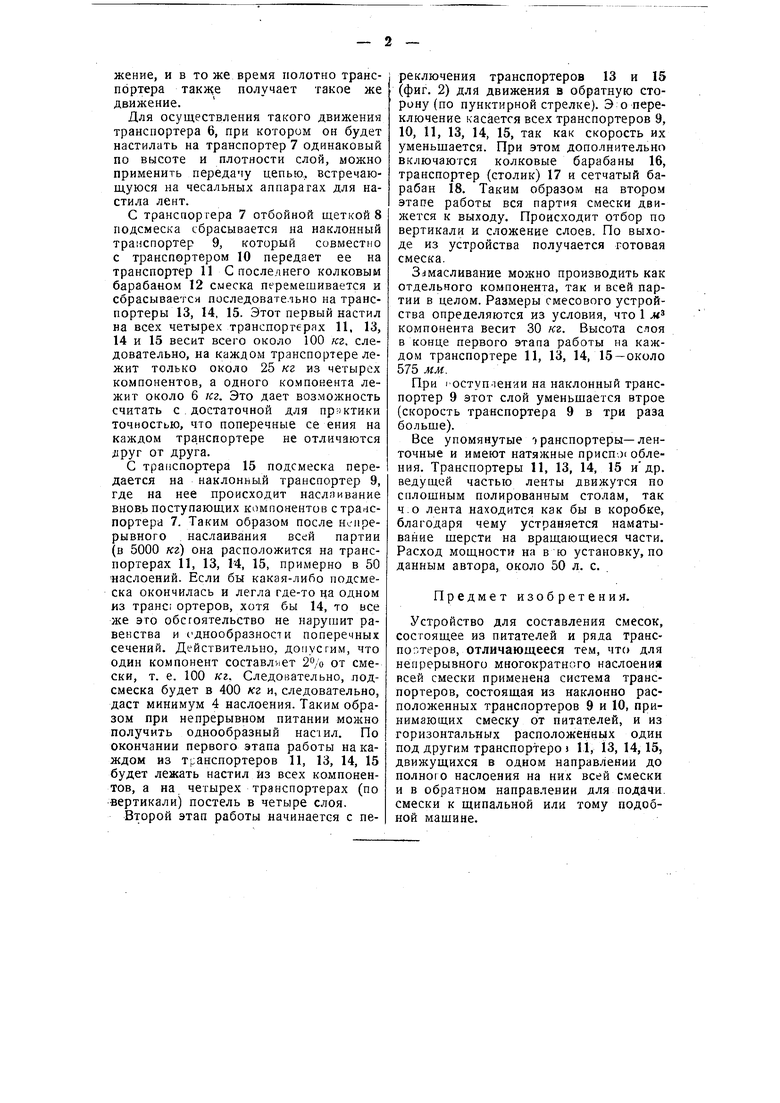

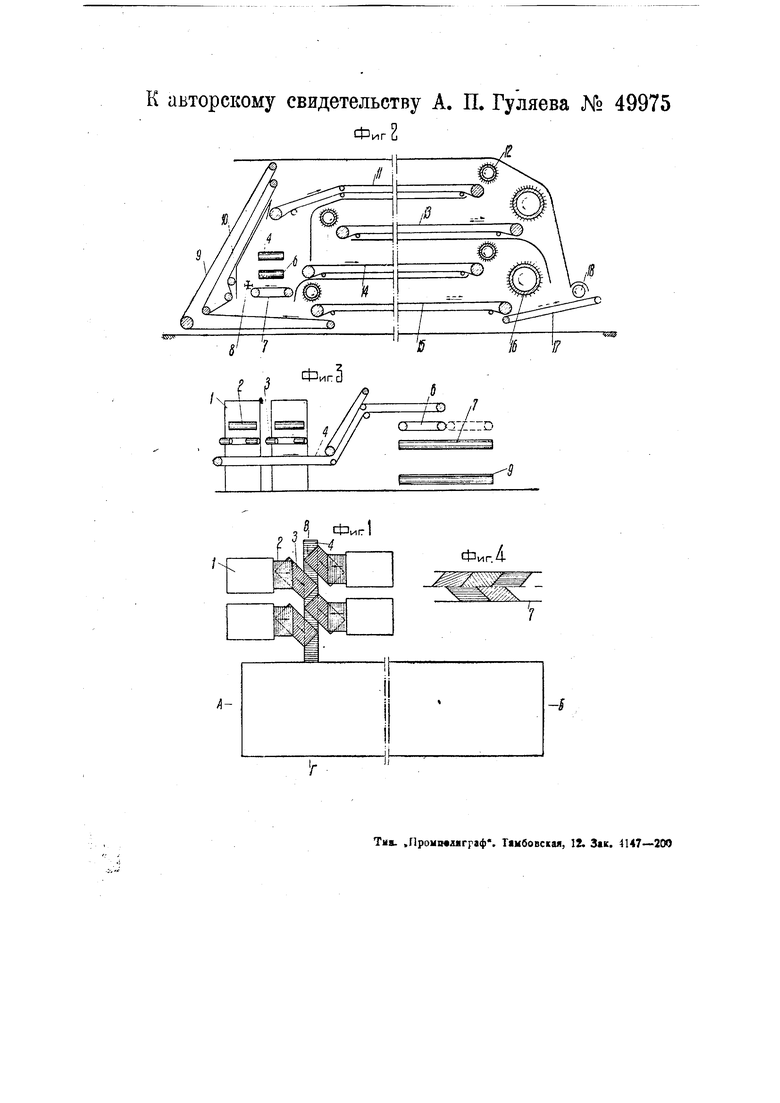

На чертеже фнг. 1 изображает схематический вид устройства сверху; фиг. 2 и 3-разрезы по АБ и ИГ на фиг. 1 и фиг. 4-схему, поясняющую работу транспортеров 6, 7.

Устройство для составления смесок состоит из питателей 1 (на чертеже их четыре), подача компонентов в которые может производиться механическим путем или вручную. Вначале загружаются четыре компонента, по одному в каждый питатель, причем если сходит один компонент, то кладут другой. Таким образом получаются подсмески из четырех компонентов. Этот непрерывный процесс питания продолжается, пока не пройтет вся партия смески (около 5000 кг). С питателя компонент падает на транспортер 2 (фиг. 1) и с него последовательно передается на транспортеры 3 и 4. На последний транспортер поступают компоненты со всех питателе, и на нем получается сложение их-подсмеска в виде постели, причем передача компонентов происходит ровно на всю щирину транспортера 4.

В ящике питателя предусмотрена установка регулирующей наполнение заслонки (по типу хлопковых), чтобы при механической загрузке питателей высота слоя щерсти в загрузочном ящике поддерживалась на одном уровне автоматически. Это способствует уравненности и однообразности подачи с питателя. С транспортера 4 подсмеска падает на транспортер 6, производящий настил на транспортер 7 (щириной, примерно, в 3 метра). Транспортер 6 (фиг. 3) имеет горизонтальное, равномерное возвратно-поступательное двчжение, и в то же время полотно транспортера получает такое же движение.

Для осуществления такого движения транснортера 6, при котором он будет настилать на транспортер 7 одинаковый по высоте и плотности слой, можно применить передачу цепью, встречающуюся на чесальных аппаратах для настила лент.

С транспортера 7 отбойной щеткой 8 подсмеска сбрасывается на наклонный транспортер 9, который совместно с транспортером 10 передает ее на транспортер 11 С последнего колковым барабаном 12 смеска перемешивается и сбрасывается последовательно на транспортеры 13, 14, 15. Этот первый настил на всех четырех транспортерах 11, 13, 14 и 15 весит всего около 100 кг, следовательно, на каждом транспортере лежит только около 25 кг из четырех компонентов, а одного компонента лежит около 6 кг. Это дает возможность считать с достаточной для практики точностью, что поперечные се ения на каждом транспортере не отличаются друг от друга.

С транспортера 15 подсмеска передается на наклонный транспортер 9, где на нее происходит наслаивание вновь поступающих компонентов с транспортера 7. Таким образом после непрерывного наслаивания всей партии (в 5000 кг) она расположится на транспортерах 11, 13, 14, 15, примерно в 50 «аслоений. Если бы какая-либо нодсмеска окончилась и легла где-то на одном из транс ортеров, хотя бы 14, то все же это обстоятельство не нарушит равенства и однообразности поперечных сечений. Действительно, допустим, что один компонент составляет 2°/о от смески, т. е. 100 кг. Следовательно, подсмеска будет в 400 кг и, следовательно, даст минимум 4 наслоения. Таким образом при непрерывном питании можно получить однообразный настил. По окончании первого этапа работы на каждом из транспортеров 11, 13, 14, 15 будет лежать настил из всех компонентов, а на четырех транспортерах (по вертикали) постель в четыре слоя.

Второй этап работы начинается с переключения транспортеров 13 и 15 (фиг. 2) для движения в обратную сторону (по пунктирной стрелке). Э о переключение касается всех транспортеров 9, 10, 11, 13, 14, 15, так как скорость их уменьшается. При этом дополнительно включаются колковые барабаны 16, транспортер (столик) 17 и сетчатый барабан 18. Таким образом на втором этапе работы вся партия смески движется к выходу. Происходит отбор по вертикали и сложение слоев. По выходе из устройства получается готовая смеска.

Замасливание можно производить как отдельного компонента, так и всей партии в целом. Размеры смесового устройства определяются из условия, что 1 м компонента весит 30 кг. Высота слоя в конце первого этапа работы на каждом транспортере 11, 13, 14, 15 -около 575 мм.

При (оступоеняи на наклонный транспортер 9 этот слой уменьшается втрое (скорость транспортера 9 в три раза больше).

Все упомянутые транспортеры-ленточные и имеют натяжные приспо( обления. Транспортеры 11, 13, 14, 15 идр. ведущей частью ленты движутся по сплошным полированным столам, так ч.о лента находится как бы в коробке, благодаря чему устраняется наматывание шерсти на вращающиеся части. Расход мощности на в ю установку, по данным автора, около 50 л. с.

Предмет изобретения.

Устройство для составления смесок, состоящее из питателей и ряда транспоотеров, отличающееся тем, что для непрерывного многократного наслоения всей смески применена система транспортеров, состоящая из наклонно расположенных транспортеров 9 и 10, принимающих смеску от питателей, и из горизонтальных расположенных один под другим транспортеро J 11, 13, 14,15, движущихся в одном направлении до полного наслоения на них всей смески и в обратном направлении для подачи, смески к щипальной или тому подобной мащине.

Авторы

Даты

1936-08-31—Публикация

1936-01-09—Подача