1

Изобретение относится к области трубопрокатного производства и касается инструмента, обеспечивающего получение бесшовных горячекатаных труб.

Известен технологический инструмент трубопрокатного стана, содержащий приводные дисковые валки с несимметричным профилем, оси вращения которых расположены под углом 60° относительно одна другой, образующие очаг деформации круглого сечения (см., например, патент ФРГ № 940524 по кл. 7а 17/00 за 1956 г.).

Однако в процессе прокатки труба вместе с продольным перемещением имеет малое вращение. Момент вращения трубы мал вследствие тормозящего действия со стороны рабочих валков и составляет 0°30 на погонный метр трубы. Это обстоятельство не препятствует получению изделия с хорошим качеством поверхности. Увеличение скорости валков не дает положительного эффекта вследствие увеличения величины проскальзывания отработанного металла относительно поверхности инструмента, что приводит к повышению энергозатрат, уменьшению стойкости валков и ухудшению качества готового изделия.

Известен инструмент трубопрокатного стана, содержащий два бочкообразных приводных валка и два симметрично между ними

расположенных с горизонтальными осями вращения диска с несимметричной калибровкой. Инструмент создает условия для поперечно-винтового деформирования заготовки при неплотно закрытом калибре.

С целью создания замкнутого калибра при преобладании осевого течения металла оси вращения дисковых рабочих валков расположены под углом 45° одна к другой при одном приводном бочковидном валке.

Предлагаемая компановка валков, обеспечивающая образование рациональной формы очага деформации, придает устройству новое качество, решая техническую задачу совершенствования технологического инструмента.

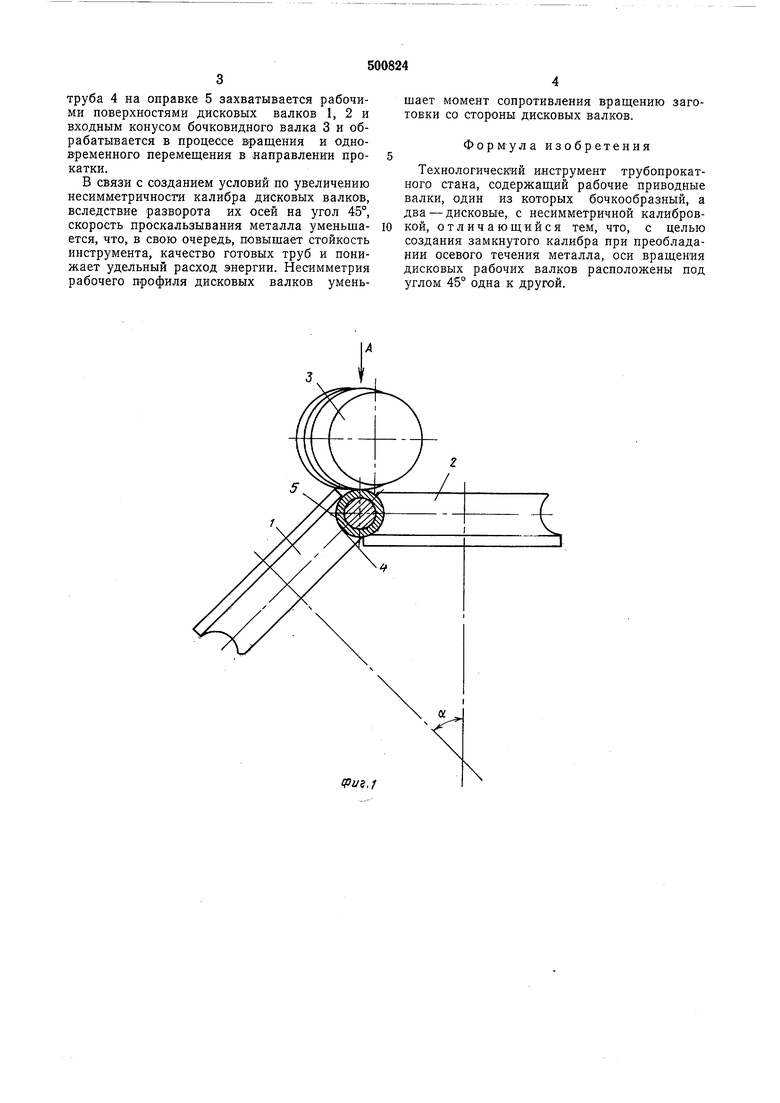

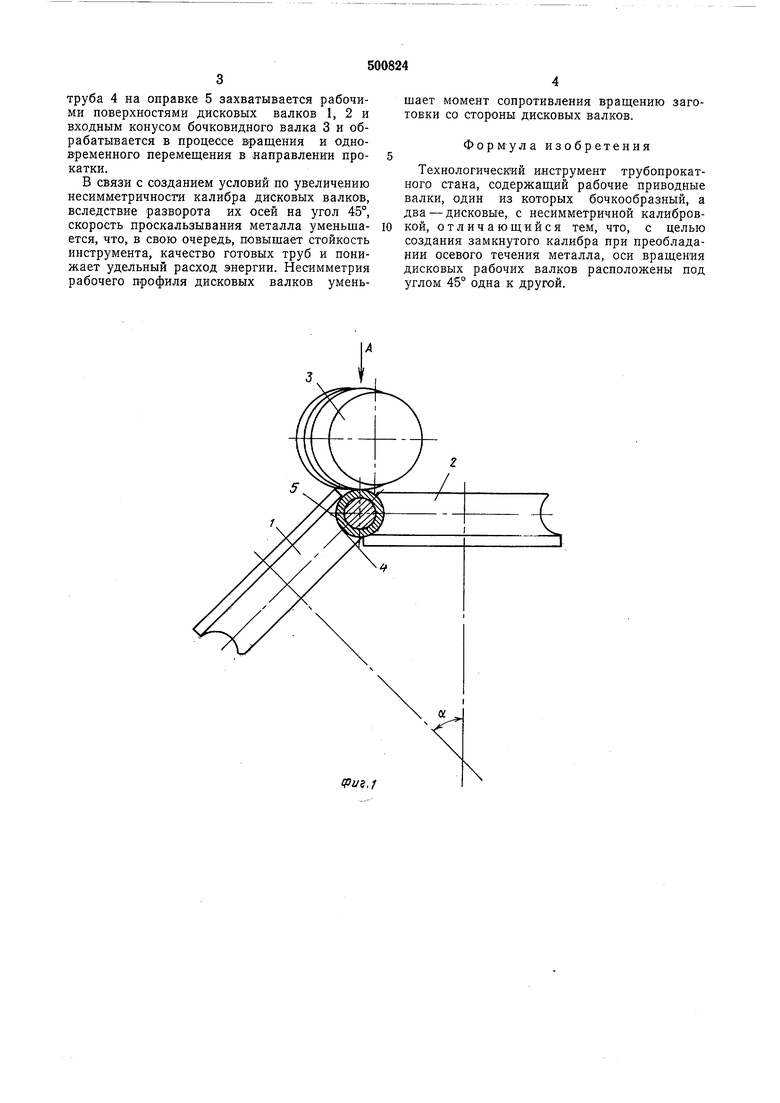

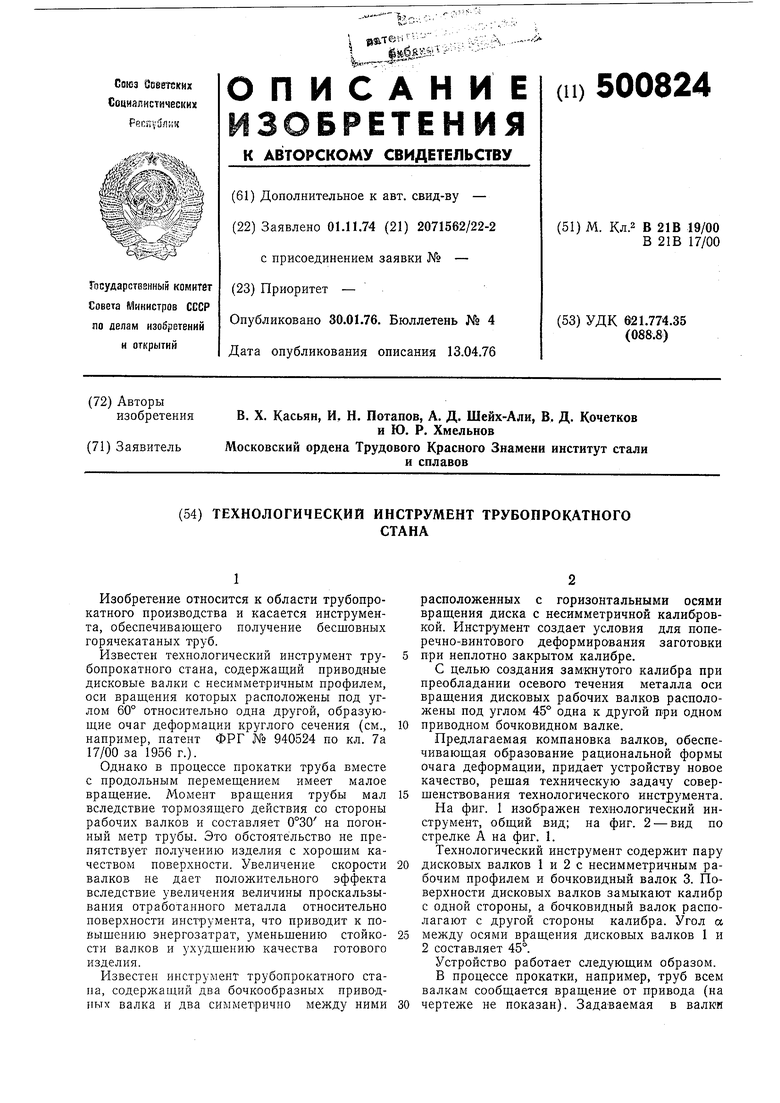

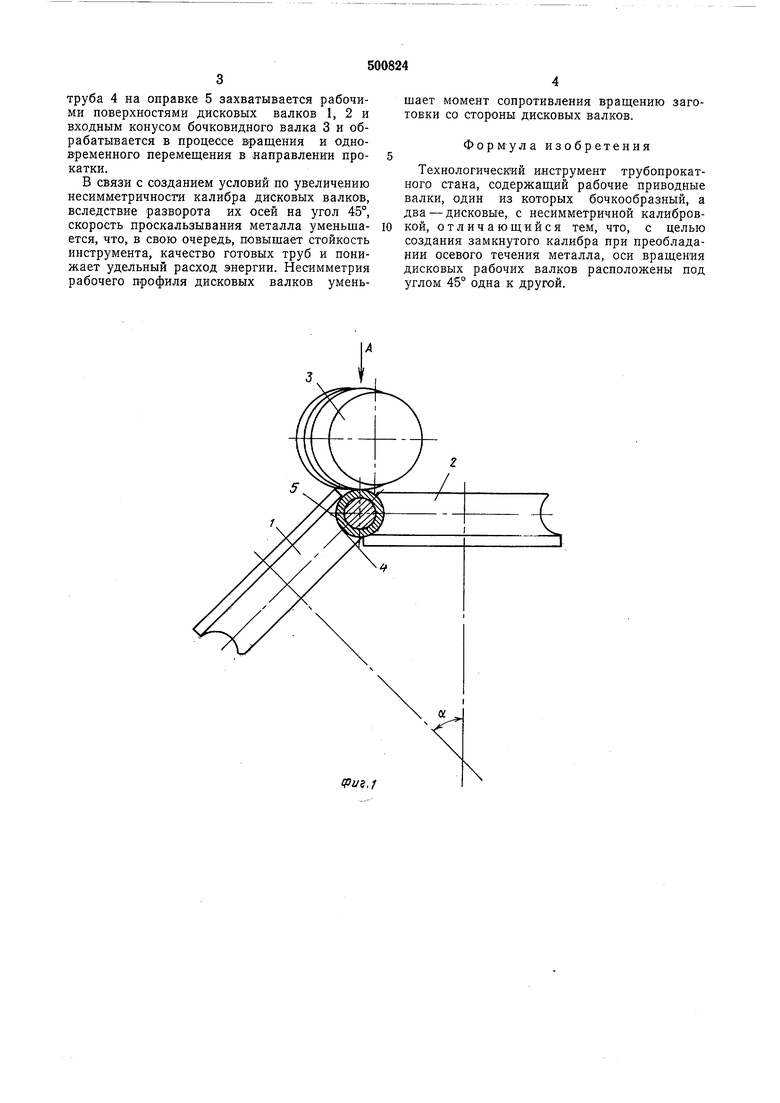

На фиг. 1 изображен технологический инструмент, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1.

Технологический инструмент содержит пару дисковых валков 1 и 2 с несимметричным рабочим профилем и бочковидный валок 3. Поверхности дисковых валков замыкают калибр с одной стороны, а бочковидный валок располагают с другой стороны калибра. Угол а между осями вращения дисковых валков 1 и 2 составляет 45°.

Устройство работает следующим образом.

В процессе прокатки, например, труб всем валкам сообщается вращение от привода (на чертеже не показан). Задаваемая в валкий

труба 4 на оправке 5 захватывается рабочими поверхностями дисковых валков 1, 2 и входным конусом бочковидного валка 3 и обрабатывается в процессе вращения и одновременного перемещения в направлении прокатки.

В связи с созданием условий но увеличению несимметричности калибра дисковых валков, вследствие разворота их осей на угол 45°, скорость проскальзывания металла уменьшается, что, в свою очередь, повышает стойкость инструмента, качество готовых труб и понижает удельный расход энергии. Несимметрия рабочего профиля дисковых валков уменьшает момент сопротивления вращению заготовки со стороны дисковых валков.

Формула изобретения

Технологический инструмент трубопрокатного стана, содержащий рабочие приводные валки, один из которых бочкообразный, а два - дисковые, с несимметричной калибровкой, отличающийся тем, что, с целью создания замкнутого калибра при преобладании осевого течения металла, оси вращения дисковых рабочих валков расположены под углом 45° одна к другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТРУБ | 1972 |

|

SU428797A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ | 2020 |

|

RU2735435C1 |

| СПОСОБ ПОДГОТОВКИ И КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ | 2004 |

|

RU2288060C2 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| ВАЛОК СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2554246C1 |

| ПРОШИВНОЙ СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2004 |

|

RU2280517C2 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

ipus.f

Авторы

Даты

1976-01-30—Публикация

1974-11-01—Подача