(54) СПОСОБ НАПЛАВКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ НА ЧИСТОВЫХ ПОВЕРХНОСТЯХ ДЕТАЛЕЙ | 2005 |

|

RU2302323C1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ НА ЧИСТОВЫХ ПОВЕРХНОСТЯХ ДЕТАЛЕЙ | 2006 |

|

RU2314904C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления коленчатых валов наплавкой | 1987 |

|

SU1456294A1 |

| Способ восстановления чугунныхКОлЕНчАТыХ ВАлОВ дВигАТЕлЕй | 1978 |

|

SU800212A1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2107600C1 |

| Способ восстановления деталей | 1984 |

|

SU1157089A1 |

1

Изобретение относится к технике наплавки изношенных поверхностей деталей, подвергаю1Йи ся в процессе эксплуатащ5И циклической нагрузке, например коленчатых валов двигателей внутреннего сгорания.

Известен способ наплавки деталей, прм котором участки, наименее подверженные. износу, наплавляют мягким, менее износостойким металлом, а смежные с ними участки наплавляют твердым износостойким металлом,

Однако валы, наплавленные таким спосЬбом, обладают пониженной усталостной прочностью по сравнению с неизношенными валами или прошедшими термообработку.

В предлагаемом способе с целью повышеннй усталостной прочности участков, наплавленных твердым износостойким металлом, участки, наплавленные мягким, менее износостойким металлом, пластически деформируют, наклепывая их до получения напряжений сжатия в смежных участках, на плавленных твердым износостойким металлом.

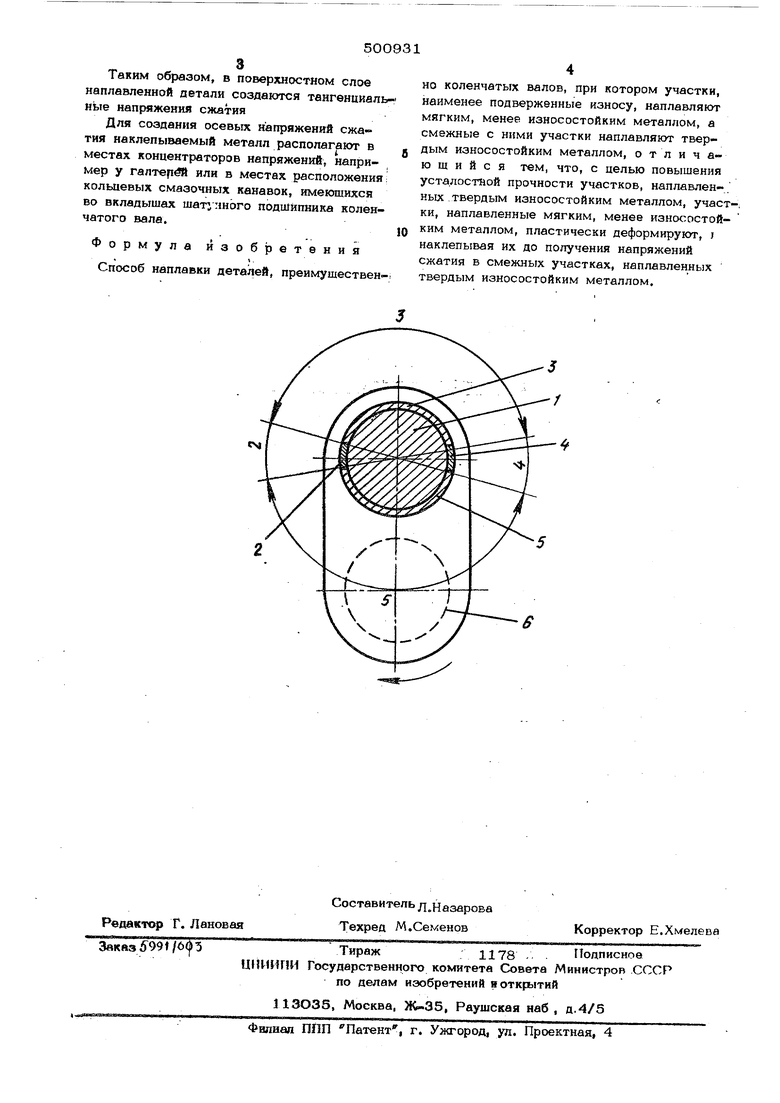

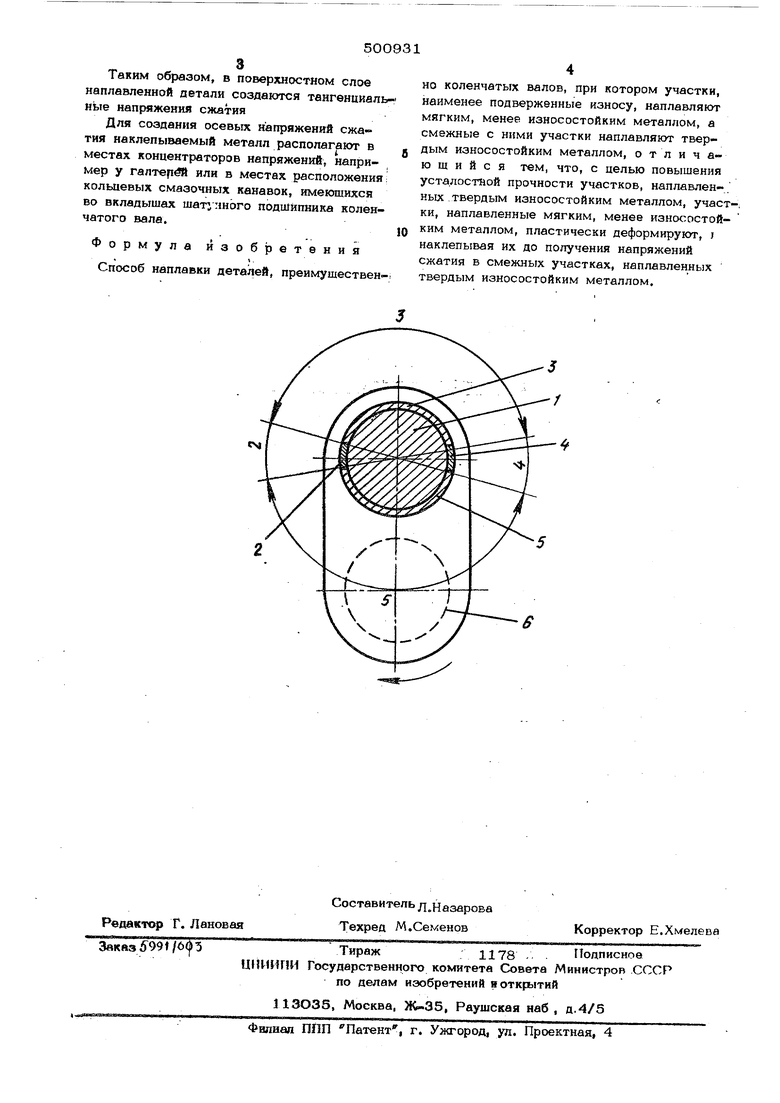

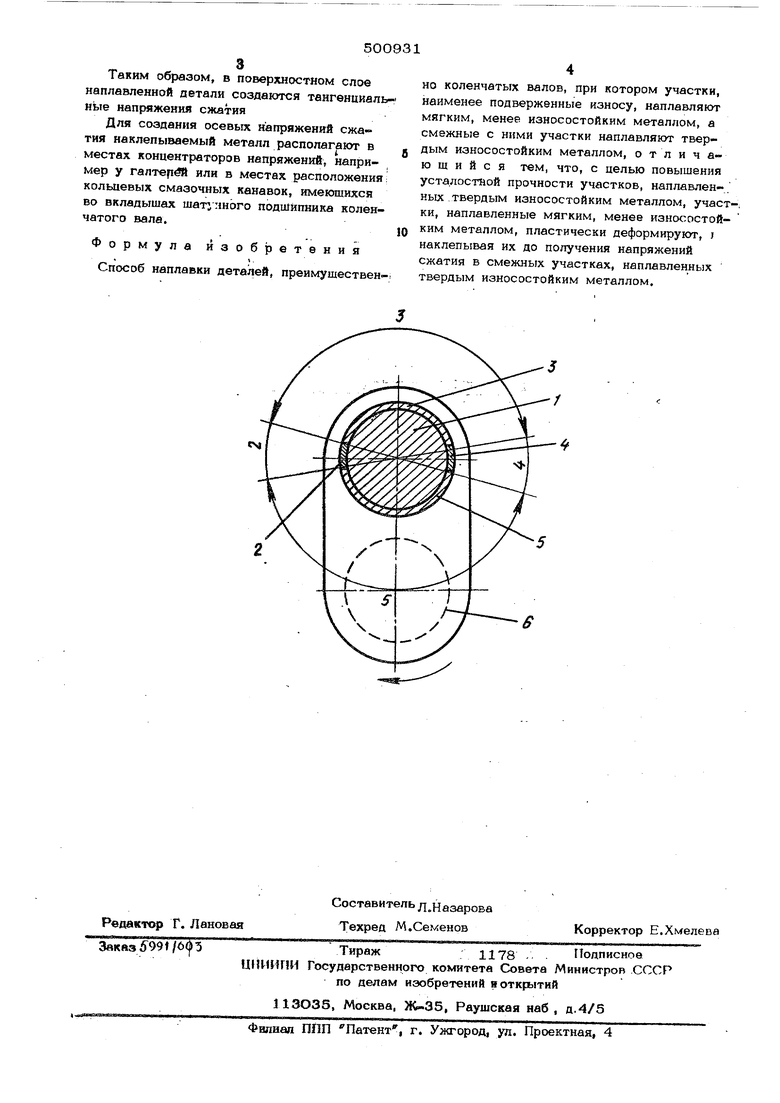

На чертеже показано сечение коленчатого вала по наплавленной предлагаемым способом шатунной шейке.

Наплавку производят, например, широкослойным способам продольными валиками по ширине шейки 1 коленчатого вала. Сначала наплавляют участок 2 металлоМп под.д&юшимся наклепу, споем заданной толщины. Участок 3 шатунной шейки наименее

: подвержен износу. Затем заменяют элёкт;род и производят наплавку следующего участка 3 твердым износостойким металлом, далее на участках 4 наплавляют менее твердый металл, на учарток 5 - более

твердый металл. Позиция 6 - коренная шейка коленчатого вала.

Затем производят предварителы ую черновую обработку наплавленной поверхности шейки коленчатого вала, например, абраэнвом или анодномеханическим способом. После этого на участке 2 производят наклеп металлу, создавая тем -самым напря; жение сжатия не только в наклепанной зоне наплавки, но и на всей остальной на:плавленной поверхности. Таким образом, в поверхностном слое наплавленной детали создаются тангенциал ныв напряженке сжатия Для создания осевых напряжений сжатия наклепываемый металл располагакгг в местах концентраторов напряжений, например у галтер или в местах расположения кольцевых смазочных канавок, имеющихся во вкладышах шатзиного подшипника колен чатого вала. Формула изобретения .ч . Способ наплавки деталей, преимуществен но коленчатых валов, при котором участки, наименее подверженные износу, наплавляют мягким, менее износостойким металлом, а смежные с ними участки наплавляют твердым износостойким металлом, отличающийся тем, что, с целью повышения усталостной прочности участков, наплавлен-, ных твердым износостойким металлом, участки, наплавленные мягким, менее износостойким металлом, пластически деформируют, наклепывая их до получения напряжений сжатия в смежных участках, наплавленных твердым износостойким металлом.

Авторы

Даты

1976-01-30—Публикация

1973-06-06—Подача