Изобретение относится к способам восстановления металлических поверхностей методом наплавки, может использоваться при устранении дефектов поверхностей деталей машин при их ремонте.

Известен способ восстановления деталей, включающий обработку изношенных поверхностей и последующее нанесение покрытия (а.с. №731659, В23К 9/04, 1988). Обработку изношенных поверхностей производят с учетом толщины некачественного слоя покрытия, которую определяют заранее, снимаемый слой материала отсчитывают от номинального размера поверхности в тело детали. Недостатком является напряжение, появляющееся на границе наносимого покрытия.

Известен способ наплавки деталей (а.с. №500931, В23К 9/04, 30.01.1976), выбранный за ближайший аналог, при котором участки, наименее подверженные износу, наплавляют мягким металлом, а смежные с ними участки наплавляют твердым износостойким металлом. Для повышения усталостной прочности участков, наплавленных твердым износостойким металлом, участки, наплавленные мягким металлом, пластически деформируют, наклепывая их до получения напряжений сжатия в смежных с ними участках с наплавленным твердым металлом. Недостатками являются высокая трудоемкость способа и возможное «стягивание» наплавляемого твердого износостойкого металла по границе его контакта с материалом детали, т.к. при охлаждении и кристаллизации происходит усадка металла. При последующей механической обработке наплавленного металла до уровня обрабатываемой поверхности в околошовной зоне остается занижение, что влияет на качество восстанавливаемой поверхности.

Технической задачей предлагаемого изобретения является повышение качества обрабатываемой поверхности.

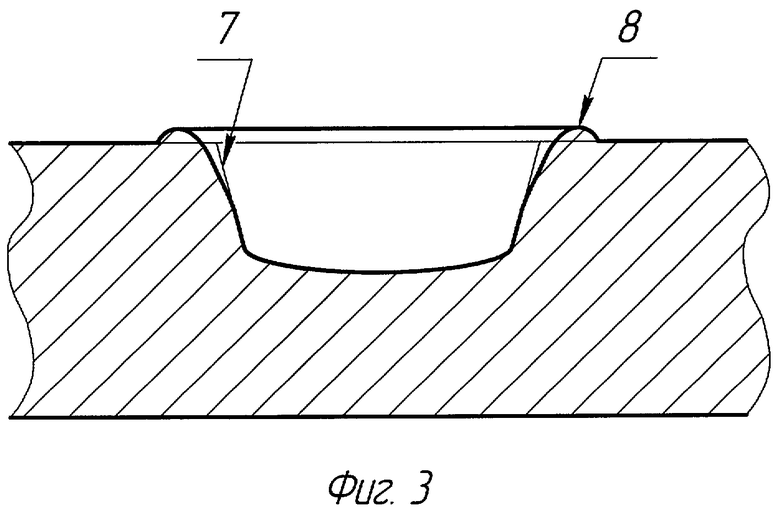

По предлагаемому способу технический результат достигается тем, что в способе устранения дефектов на чистовых поверхностях деталей, включающем наплавку, пластическое деформирование, механическую обработку поверхности, перед наплавкой производят выборку дефекта и деформируют края выборки до образования на обрабатываемой поверхности буртика высотой 0,3-0,5 мм и шириной 2-3 мм, производят наплавку, граница которой доходит до половины ширины буртика.

За счет наличия буртика металл не опускается ниже уровня обработанной поверхности. Экспериментально установлено, что при меньшей величине буртика можно не достичь результата, а при большей величине в деформируемом металле могут образоваться трещины.

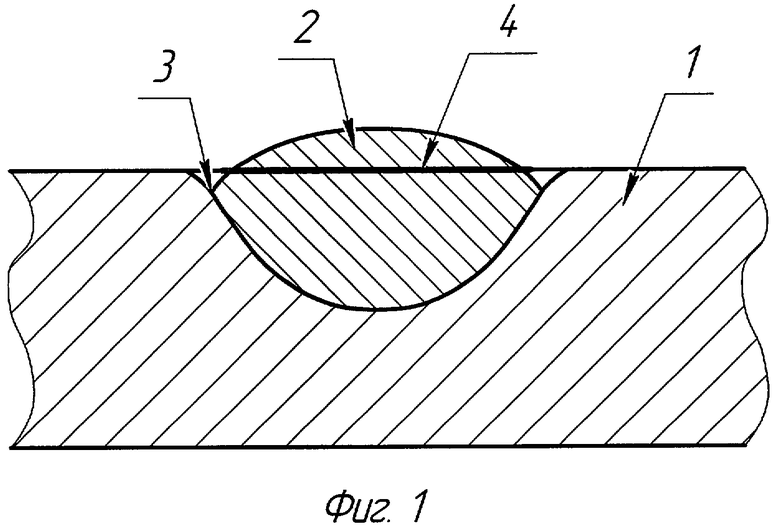

На фигуре 1 представлен участок детали с устраненным дефектом до применения предлагаемого способа.

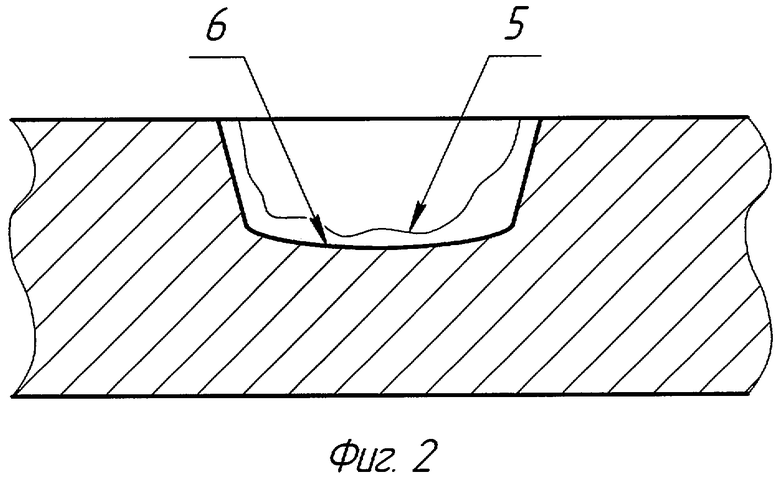

На фигуре 2 представлен вид участка детали после выборки дефекта

На фигуре 3 представлен вид участка детали после образования буртика.

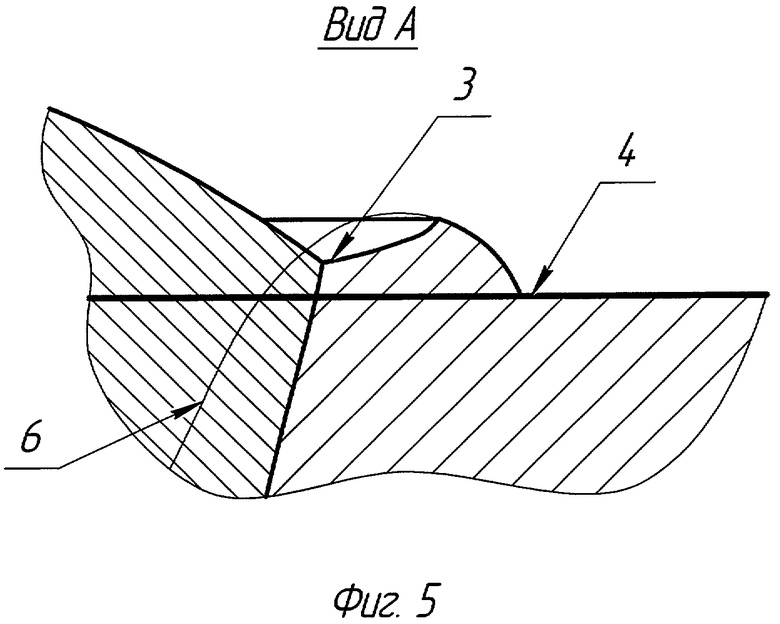

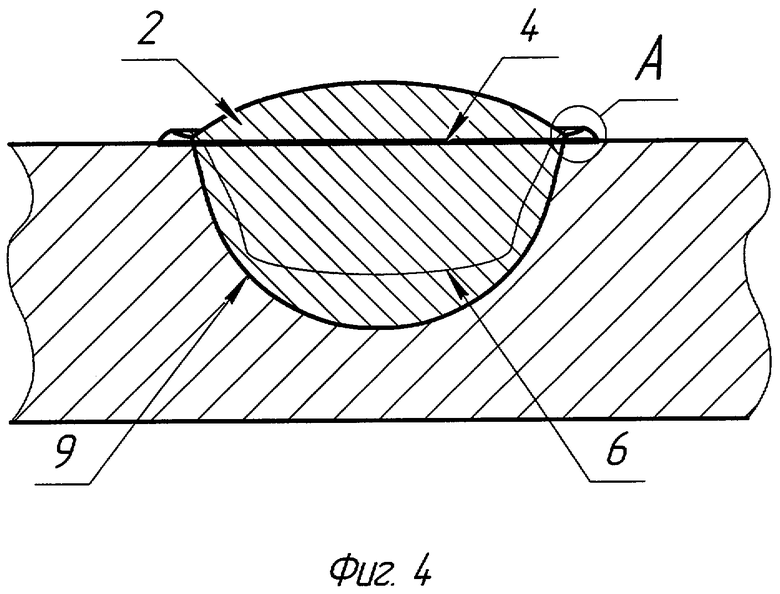

На фигурах 4, 5 представлен участок детали с устраненным дефектом предлагаемым способом.

Способ осуществляют следующим образом.

Дефект на чистовой поверхности А детали 1 полностью выбирают, деформируют металл боковой поверхности Б выборки 2 до получения буртика 3. Производят наплавку с получением усиления с оплавлением половины ширины буртика 3. Причем граница оплавления В смещается от первоначальной границы выборки 2. Далее удаляют наплавленный металл 4 до уровня обрабатываемой поверхности А детали 1.

Пример осуществления способа.

При чистовой обработке внутреннего диаметра корпуса нагнетателя, изготовленного из стали 08ГДНМФЛ, на поверхности были обнаружены дефекты размерами 2 и 3 мм и глубиной до 2 мм. Дефекты были выбраны сверлением на глубину цилиндрической части 3 мм. После чего проведено деформирование боковой стенки выборки до образования буртика высотой 0,3-0,5 мм и шириной 1,5-2,0 мм. Затем произведена наплавка дефекта аргонодуговой сваркой неплавящимся электродом проволокой св-06Х15Н60М15 ГОСТ 2246-70. При этом буртик проплавлялся до половины своей ширины. Удаление наплавленного металла до уровня обрабатываемой поверхности производилось деревянным притиром, изготовленным по форме обрабатываемой поверхности, с шлифовальной шкуркой. После притирки занижение в зоне исправления дефектов не обнаружено.

Таким образом, изобретение позволяет повысить качество обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ НА ЧИСТОВЫХ ПОВЕРХНОСТЯХ ДЕТАЛЕЙ | 2006 |

|

RU2314904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ | 2014 |

|

RU2562576C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛИ УПРОЧНЕНИЯ ЭЛЕМЕНТОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2019 |

|

RU2728977C1 |

| СПОСОБ СВАРКИ ИЛИ НАПЛАВКИ ЖАРОПРОЧНЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1998 |

|

RU2146988C1 |

| СПОСОБ РЕМОНТА ВАЛОВ | 2013 |

|

RU2537418C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСОВОГО ПУТИ БЕЗ ЕГО СНЯТИЯ С ПОЛОТНА | 2009 |

|

RU2421309C1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ ЛАЗЕРНОЙ НАПЛАВКИ | 2020 |

|

RU2736126C1 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА | 2014 |

|

RU2582840C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

Изобретение относится к способам восстановления металлических поверхностей методом наплавки, может использоваться при устранении дефектов поверхностей деталей машин при их ремонте. Перед наплавкой производят выборку дефекта и деформируют края выборки до образования на обрабатываемой поверхности буртика высотой 0,3-0,5 мм и шириной 2-3 мм. Производят наплавку, граница которой доходит до половины ширины буртика. Затем осуществляют снятие наплавленного металла до уровня обрабатываемой поверхности. Изобретение позволяет повысить качество обрабатываемой поверхности. 5 ил.

Способ устранения дефектов на чистовых поверхностях деталей, включающий наплавку, пластическое деформирование, механическую обработку поверхности, отличающийся тем, что перед наплавкой производят выборку дефекта и деформирование края выборки до образования на обрабатываемой поверхности буртика высотой 0,3-0,5 мм и шириной 2-3 мм, а наплавку производят с оплавлением половины ширины буртика.

| Способ наплавки деталей | 1973 |

|

SU500931A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА | 1996 |

|

RU2100159C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКОЙ ИЗНОШЕННЫХ ОСТРЯКОВ СТРЕЛОЧНОГО ПЕРЕВОДА | 1995 |

|

RU2082573C1 |

| Способ ремонта литого корпуса | 1987 |

|

SU1447636A1 |

| Способ ремонта литых корпусов | 1985 |

|

SU1294551A1 |

Авторы

Даты

2007-07-10—Публикация

2005-10-26—Подача