Осуществление обработки предложенным способом предотвращает агломерацию формованных гранул геля в вязкую массу, увеличивает содержание бемита в окиси алюминия и улучшает кристаллографический состав геля окиси алюминия.

Пример

Получают тель окиси алюмнния осаждением из водного раствора нитрата алюминия раствором аммиака лри 30-40°С и ,5. К осушенному гелю с мольным отношением Н20/А12Оз, равным 2,15, доба1вляют воду и азотную кислоту в количестве 0,5% от веса АЬОз. Пасту экструдируют через отверстия d 3 мм ti высушивают при 115°С в течение 4 час. Для получения сравнительных данных полученный продукт делят на две части. Одну часть подвергают термической обработке при 600-800°С на воздухе или в атмосфере водяного пара, другую часть обрабатывают в автоклаве водяным раствором аммнака, взятым в концентрации (вес. %) 1,0; 5,00 и 15,00 соответственно при температуре 180-220°С в течение 4 час.

После обработки продукт высушивают и прокаливают при 650°С в течение 5 час.

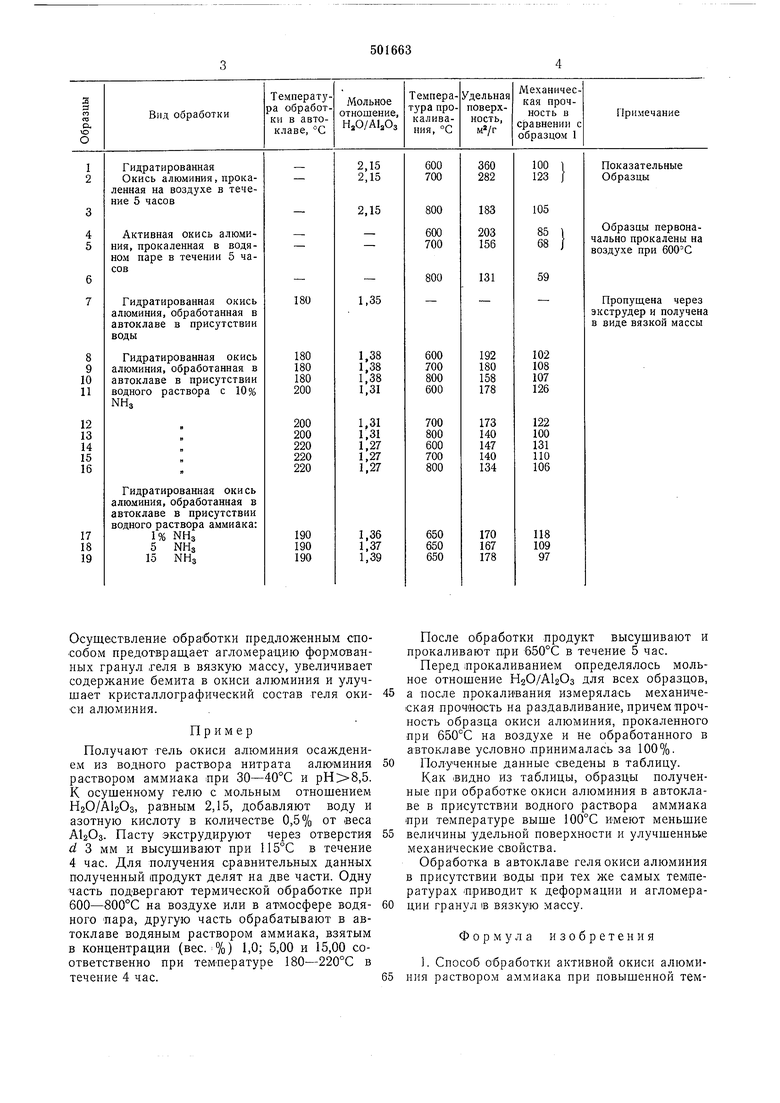

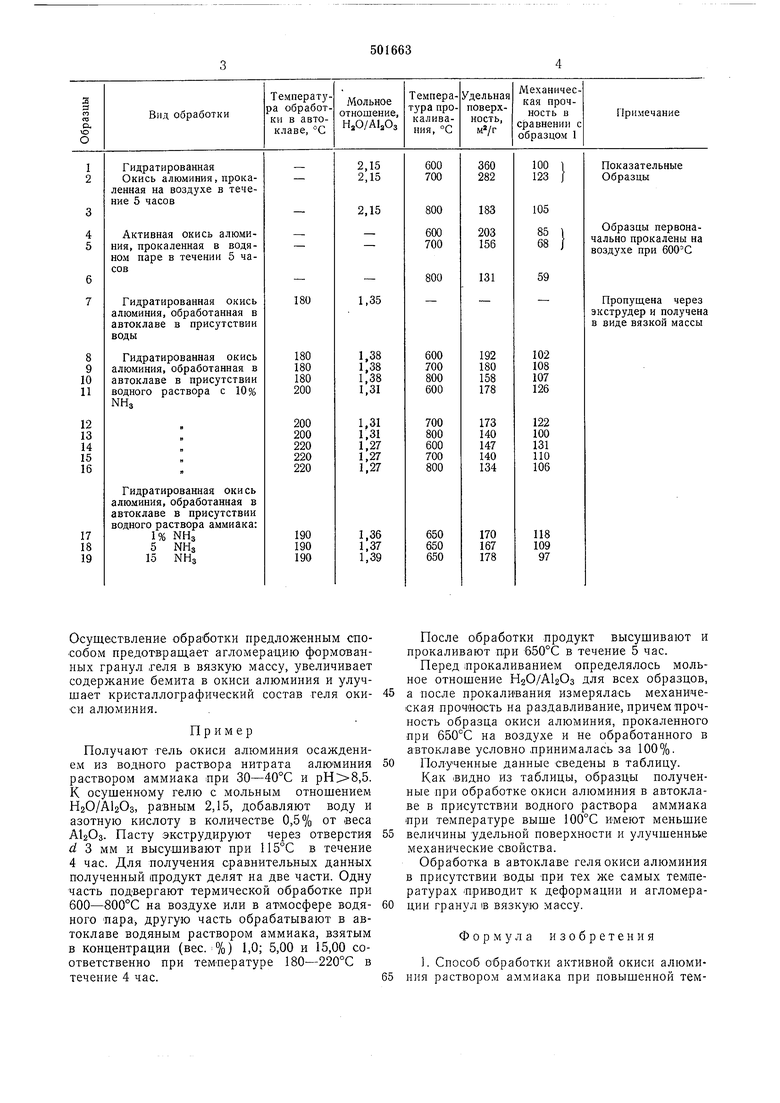

Перед прокаливанием определялось мольное отношение HsO/AbOs для всех образцов, а после прокаливания измерялась механическая прочность на раздавливание, причем прочность образца окиси алюминия, прокаленного при 650°С на воздухе и не обработанного в автоклаве условно .принималась за 100%.

Полученные данные сведены в таблицу.

Как видно из таблицы, образцы полученные при обработке окиси алюминия в автоклаве в присутствии водного раствора аммиака при температуре выше 100°С имеют меньшие величины удельной поверхности и улучшенные механические свойства.

Обработка в автоклаве геля окиси алюминия в присутствии воды при тех же самых температурах приводит к деформации и агломерации гранул IB вязкую массу.

Формула изобретения

1. Способ обработки активной окиси алюмин 1я раствором аммиака при повышенной тем5пературе, включающий сушку и прокаливание продукта, о т л и ч а ющи йс я тем, что, сцелью получения гидратированной окиси алюминия с мольным отношением Н2О/А12Оз ;1,4 и повышения механической прочности продукта,5 6 обработку ведут 0,5-20,00 вес.% раствором аммиака в гидротермальных условиях при 150-250°С. 2.Способ ио п. 1, отличающийся тем, что обработку ведут 2-12 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллического цеолита MEL и цеолит MEL | 2023 |

|

RU2805757C1 |

| Катализатор для алкилирования и диспропорционирования углеводородов | 1973 |

|

SU521007A1 |

| Способ приготовления катализатора для очистки газов от двуокиси серы | 1982 |

|

SU1103894A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ С БИДИСПЕРСНОЙ ПОРИСТОЙ СТРУКТУРОЙ | 1993 |

|

RU2069177C1 |

| Способ получения пористого сферического носителя | 1984 |

|

SU1176940A1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2061545C1 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

Авторы

Даты

1976-01-30—Публикация

1972-05-04—Подача