Группа изобретений относится к области получения кристаллических цеолитных материалов, которые могут быть использованы в качестве компонентов катализаторов, применяемых, в частности, в процессах нефтепереработки, нефтехимии и органического синтеза.

Кристаллический микропористый алюмосиликат структурного типа MEL, известный также как цеолит ZSM-11, имеет микропористую структуру, образованную системой прямых пересекающихся каналов с эллиптическим сечением размером 0,53×0,54 нм. Данный цеолит отличается высокой термической, термопаровой и кислотной устойчивостью, а также регулируемой кислотностью. Регулирование концентрации кислотных центров, как правило, осуществляется путем варьирования отношения Al2O3/SiO2 в кристаллическом каркасе цеолита в диапазоне (от 0 до 0,05). Образование кристаллической структуры цеолита MEL возможно без алюминия (Al2O3/SiO2=0) с формированием полностью кремнеземного аналога, так называемого силикалита-2.

Традиционно, синтез цеолита MEL проводят в гидротермальных условиях при температурах 130-180°С и повышенном давлении из реакционных смесей, содержащих неорганическое основание, источники кремния и алюминия, воду и органический темплат-структурообразователь. Вода является основным компонентом реакционной смеси, ее содержание в реакционной смеси составляет 70-80% масс.Для получения цеолита типа MEL возможно использование различных органических структурообразователей (темплатов), в качестве которых известны соединения тетрабутиламмония и тетрабутилфосфония [US 3709979, 1973], алкилендиамины C8-C10 [US 4108881, 1978], производные алкилпиридиния [US 5645812, 1997]. Наиболее часто для синтеза цеолита MEL используют соединения тетрабутиламмония (гидроксид или галогениды), что связано с их относительно низкой стоимостью.

Известен способ получения цеолита MEL в присутствии кристаллической затравки без использования темплата [US 10669157, 2020]. Способ включает приготовление реакционной смеси на основе коллоидного источника оксида кремния, гидроксида натрия, алюмината натрия, деионизированной воды и кристаллической затравки цеолита MEL в количестве 10-30%, кристаллизацию реакционной смеси при 140-160°С в течение 15-67 ч с последующим выделением цеолита, его отмывкой, высушиванием и прокаливанием.

Недостатками вышеописанного способа являются необходимость специальных предварительных синтезов цеолита ZSM-11 для его использования в качестве затравки, большой расход затравки, составляющий 10-30% масс., а также низкий выход продукта 16-20% из-за экстремально высокого содержания щелочи в реакционной смеси.

В способах, известных из уровня техники, после гидротермальной кристаллизации реакционную смесь обычно разделяют на две фазы - твердую, представляющую собой кристаллы цеолита, и жидкую, представляющую собой раствор компонентов, не вошедших в состав цеолита. Для выделения кристаллов цеолитов из реакционной смеси после кристаллизации проводят фильтрацию или центрифугирование. Выделенные кристаллы отмывают от избытка щелочи, высушивают, прокаливают для удаления органического темплата, получая целевой продукт в виде высокодисперсного порошка. Прокаленный цеолит подвергают стандартной процедуре ионного обмена в растворах солей аммония, и после прокаливания аммонийной формы цеолита образуется кислотная (протонная) форма. Протонную форму при необходимости можно подвергнуть ионному обмену с заданными катионами.

В частности, описанный выше принцип синтеза цеолита MEL реализован, в патенте [RU 2712549, 2020].

Способ по RU 2712549 включает приготовление реакционной смеси на основе источника оксида кремния - силикагеля, а также гидроксида натрия, алюмината натрия, дистиллированной воды, темплата гидроксида тетрабутиламмония, кристаллизацию реакционной смеси в две стадии: при 60-80°С в течение 16-20 ч и при 140-160°С в течение 40-48 часов с последующим выделением цеолита, его отмывкой, высушиванием и прокаливанием.

К недостаткам данного способа относятся использование в качестве источника оксида кремния продуктов размола силикагеля, для чего требуется дополнительное оборудование, а также высокое содержание темплата в реакционной смеси (ТБАОН/SiO2 = 0,2) для получения кристаллов размерами 200-300 нм.

Проведенный нами анализ уровня техники выявил основные проблемы известных способов получения цеолитов MEL. К ним относятся: многостадийность, необходимость использования автоклавного оборудования со специальным техническим оформлением, в т.ч. с системами нагрева и перемешивания, а также необходимость утилизации жидких продуктов кристаллизации, составляющих до 80% от массы исходного сырья.

Из уровня техники известны некоторые технологические приемы для повышения эффективности процесса получения цеолитов MEL. К ним относятся как изменения в техническом оформлении процесса, так и замена традиционного гидротермального способа синтеза на парофазный синтез.

Например, описана возможность получения цеолита MEL в парах воды [Wei Z. et al. Steam-assisted transformation of natural kaolin to hierarchical ZSM-11 using tetrabutylphosphonium hydroxide as structure-directing agent: synthesis, structural characterization and catalytic performance in the methanol-to-aromatics reaction //RSC advances. - 2017. - Т. 7. - №. 39. - С. 24015-24021]. В данном способе прекурсор для синтеза цеолита готовят путем смешения каолина, гидроксида тетрабутилфосфония, тетраэтоксисилана и деионизированной воды, после получения прозрачного золя добавляют предварительно выщелоченный метакаолин. Прекурсор высушивают до образования сухого геля, растирают в ступке и помещают на дно автоклава, для кристаллизации наливают дополнительно воду таким образом, что прекурсор оказывается отделенным от воды, после чего автоклав герметизируют. При нагреве автоклава до 160°С в течение 9 часов прекурсор превращается в цеолит ZSM-11 в парах воды. По окончании кристаллизации цеолит извлекают из автоклава, отмывают и сушат.

Недостатками вышеописанного способа являются:

- необходимость длительной процедуры кислотной обработки метакаолина,

- необходимость многостадийных предварительных процедур для получения аморфного геля-прекурсора,

- использование в качестве органического темплата гидроксида тетрабутилфосфония.

Аналогичный метод реализован с получением прекурсора путем смешения двух растворов: трет-бутоксида алюминия, водного раствора ТБАОН (25%) с последующим добавлением этанола и раствора из тетраэтоксисилана, гексадецилтриметоксисилана в этаноле [Song W. et al. A solvent evaporation route towards fabrication of hierarchically porous ZSM-11 with highly accessible mesopores // RSC Advances. - 2015. - Т. 5. - №. 39. - С. 31195-31204.]. Смесь интенсивно перемешивают до получения прозрачного геля. Высушенный и перетертый в ступке прекурсор помещают на дно автоклава, для кристаллизации наливают воду таким образом, что прекурсор оказывается отделенным от воды, после чего автоклав герметизируют. При нагреве автоклава до 180°С в течение 4 дней прекурсор превращается в цеолит ZSM-11 в парах воды. По окончании кристаллизации цеолит извлекают из автоклава, отмывают и сушат.

Недостатками вышеописанного способа являются:

- использование органического источника алюминия (трет-бутоксида алюминия),

- длительность стадии интенсивного перемешивания при приготовлении прекурсора, что требует использования высокоскоростных смесителей,

- многостадийность и энергоемкость процесса приготовления сухого прекурсора,

- высокое содержание темплата в реакционной смеси ТБАОН/SiO2 = 0,21.

Упомянутые способы позволяют получать цеолит ZSM-11 в виде порошка, однако для практического использования цеолит MEL гранулируют со связующими веществами - неорганическими оксидами (оксид кремния, оксид алюминия, аморфные алюмосиликаты) или глинами (каолин, бентонит). Содержание цеолита MEL в гранулах обычно составляет 60-70% масс. При формовании гранул при контакте поверхности кристалла цеолита со связующим происходит частичная блокировка микропор цеолита, в результате чего объем микропор уменьшается и, соответственно, снижается доступность кислотных центров в объеме кристалла цеолита.

От подобных недостатков свободны цеолиты MEL, не содержащие связующего, но выполненные в виде гранул размером в несколько миллиметров.

Известен способ получения цеолитов ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-38 и BEA в виде формованных частиц, представляющих собой поликристаллические сростки кристаллов цеолита, предусматривающий проведение стадии кристаллизации при отсутствии свободной воды. Согласно способу, вода, участвующая в кристаллизации цеолита, не образует отдельной фазы, а вводится только в состав прекурсора. Способ включает приготовление реакционной смеси на основе источника кремния (аморфный кремнезем), источника алюминия (каолин), источника щелочи (гидроксид натрия), органического темплата (гидроксид тетрапропиламмония) и борной кислоты в специальном смесителе; получение прекурсора в виде влажных экструдатов путем формования реакционной смеси с использованием экструдера, кристаллизацию прекурсора при температуре 80-200°С и соответствующем давлении в автоклаве в течение 1-240 часов. Получаемый материал представляет собой сростки кристаллов размером 0,1-0,5 мкм, заявленная прочность на раздавливание экструдатов составляет 4-13 Н [US 5558851, 1996].

К недостаткам данного способа относятся: многостадийность, необходимость использования высокоскоростных смесителей для обеспечения гомогенности распределения компонентов реакционной смеси, а также низкая экологичность, связанная с использованием борной кислоты при получении реакционной смеси.

Известен способ получения цеолитов MFI, BEA и Y, включающий стадии: первая пропитка аморфного оксида кремния (силикагеля) водным раствором, содержащим источник алюминия, термообработка полученного материала при температуре 120-400°С до постоянного веса, вторая пропитка раствором, содержащим органический темплат и источник катиона щелочного металла с получением прекурсора, кристаллизация прекурсора в гидротермальных условиях в отсутствие свободной воды [WO 99/16709, 08.04.1999].

Недостатками данного способа являются:

- многостадийность и высокая энергоемкость при получении прекурсора,

- наличие нитратов в промывных водах при отмывке кристаллического продукта, связанного с присутствием нитрата алюминия и нитрата натрия в составе прекурсора, что ухудшает экологические показатели процесса,

- а главное, известным способом невозможно получить кристаллический цеолит MEL.

Наиболее близким к предложенному техническому решению является способ получения цеолитов MFI, MEL и BEA, включающий следующие стадии:

- выдерживание шариков силикагеля в течение ночи при 120°С,

- приготовление раствора алюмината натрия,

- пропитывание шариков силикагеля из раствора алюмината натрия в статическом режиме,

- упаривание на водяной бане,

- высушивание в токе азота,

- вторая пропитка из раствора, содержащим органический темплат гидроксид тетрабутиламмония с получением прекурсора,

- высушивание прекурсора на водяной бане при 80°С,

- кристаллизация прекурсора в парах воды (вода дополнительно добавляется на дно автоклава без контакта с прекурсором) при 170°С в течение 30-35 ч.

В результате осуществления способа может быть получен цеолит в виде формованных частиц, сохраняющих форму частиц исходного силикагеля, прочность на раздавливание которых составляет около 10 Н [US 6521207, 2003].

К недостаткам данного способа, принятого нами за прототип, относятся:

- трудоемкость и многостадийность получения прекурсора,

- наличие повторной ресурсозатратной процедуры пропитки из раствора,

- энергоемкость процедуры упаривания прекурсора на водяной бане,

- необходимость проведения специальных процедур на стадии кристаллизации, связанных с обеспечением контакта прекурсора с парами воды,

- высокая температура синтеза 170°С.

Задачей предложенной группы изобретений является разработка технологически простого экологичного способа получения кристаллического цеолита MEL, характеризующегося высокой степенью превращения прекурсора в целевой продукт, обладающий высокой кристалличностью, развитыми пористой структурой и внешней поверхностью, высокой кислотностью.

Поставленная задача решается описываемой группой изобретений, характеризующих способ получения и продукты, полученные заявленным способом.

Задача решается описываемым способом получения кристаллического цеолита типа MEL, который включает приготовление прекурсора, характеризующегося составом, соответствующим области кристаллизации цеолита типа MEL, кристаллизацию при повышенной температуре, отмывку и сушку полученных кристаллов, при этом приготовление прекурсора осуществляют путем пропитки твердых частиц мезопористого или мезо- макропористого силикагеля, имеющих размер 0,5-5 мм, реакционной смесью, обеспечивающей в прекурсоре следующие мольные отношения компонентов: SiO2:Al2O3 не менее 48, Me2O:SiO2 от 0,023 до 0,085, где Ме - оксид щелочного металла, R:SiO2 от 0,025 до 0,068, где R - органический темплат, пригодный для кристаллизации цеолита типа MEL, после чего приготовленный прекурсор выдерживают в закрытой емкости при комнатной температуре в течение 1-2 часов, подсушивают при комнатной температуре до остаточной влажности, обеспечивающей мольное отношение H2O:SiO2 в интервале от 0,28 до 2,78, и проводят кристаллизацию в отсутствие свободной воды при 90-160°С до образования кристаллов целевого продукта, причем при использовании в качестве источника SiO2 мезопористого силикагеля целевой продукт представляет собой порошок, состоящий из изолированных кристаллов цеолита типа MEL размером 0,1-2,0 мкм, а при использовании в качестве источника SiO2 мезо-макропористого силикагеля целевой продукт представляет собой гранулы размером 0,5-5 мм, состоящие из сростков кристаллов цеолита типа MEL размером 0,2-5 мкм, сохраняющие форму частиц исходного силикагеля.

Предпочтительно, пропитку силикагеля производят по влагоемкости в течение 15-30 мин.

Предпочтительно, пропитку силикагеля проводят до поглощения пропитывающего раствора силикагелем в количестве от 1,01 до 1.26 г раствора на 1 г силикагеля.

Предпочтительно, при введении в реакционную смесь источника оксида алюминия используют алюминат натрия.

Согласно способу, в реакционную смесь можно не вводить источник оксида алюминия, обеспечивая в смеси мольное отношение Al2O3/SiO2 равное 0.

Преимущественно, в качестве источника щелочного металла используют гидроксид натрия.

Согласно способу, предпочтительно, в качестве темплата (R) используют гидроксид или галогенид тетрабутиламмония.

Предпочтительно, кристаллизацию приготовленного прекурсора проводят в одну стадию при 140-160°С в течение 24 часов, или в две стадии, при этом первую стадию проводят при 90°С в течение 24 ч, а вторую стадию - при 140-160°С в течение 15-48 ч.

Согласно способу, полученный после кристаллизации цеолит типа MEL дополнительно можно подвергнуть стандартным процедурам прокаливания и ионного обмена.

Предпочтительно, полученный в объеме совокупности признаков независимого пункта 1 кристаллический цеолит типа MEL, представляющий собой порошок из изолированных кристаллов размером 0,1-2,0 мкм, дополнительно подвергают грануляции со связующим.

Согласно способу, проведенному в объеме совокупности признаков независимого пункта 1, кристаллический цеолит типа MEL, представляющий собой сростки кристаллов, преимущественно, направляют для последующего использования без гранулирования со связующим.

Поставленная задача решается также заявленным целевым продуктом, представляющим собой кристаллический цеолит типа MEL, полученный способом, охарактеризованным в независимом п. 1 с использованием мезопористого силикагеля в качестве источника SiO2, при этом цеолит MEL представляет собой порошок, состоящий из изолированных кристаллов с размером 0,1-2,0 мкм.

Предпочтительно, порошок, состоящий из упомянутых изолированных кристаллов цеолита MEL гранулирован со связующим, и характеризуется размером гранул 1,0-5,0 мм с механической прочностью гранул 8-10 Н.

Поставленная задача решается также заявленным целевым продуктом, представляющим собой кристаллический цеолит типа MEL, полученный способом, охарактеризованным в независимом п.1 с использованием мезо-макропористого силикагеля в качестве источника SiO2, представляющий собой цеолит, гранулированный без связующего с размером гранул 0,5-5,0 мм, в котором гранулы состоят из сростков кристаллов цеолита MEL с размером от 0,2 до 5,0 мкм и характеризуются механической прочностью 8-10 Н.

Техническим результатом заявленной группы является упрощение синтеза кристаллического цеолита типа MEL относительно прототипа, за счет уменьшения количества стадий при его получении, и как следствие, снижение продолжительности и энергозатратности процесса, снижение расхода воды, отсутствие стадии выделения цеолита из продуктов кристаллизации ввиду отсутствия жидких продуктов после стадии кристаллизации (непосредственно после кристаллизации цеолит подают на стадию отмывки водой). Техническим результатом является также достижение высокой степени превращения прекурсора в цеолит с обеспечением возможности получения цеолита с кремнеалюминиевым отношением, идентичным заданному в прекурсоре.

Дополнительным преимуществом заявленной группы изобретений является возможность получения кристаллического цеолита типа MEL с заданным видом кристаллов (порошок или сростки кристаллов), при этом вид кристаллов обусловлен лишь выбранным типом силикагеля: мезопористым или мезо-макропористым. Используемые типы силикагелей включены в независимые пункты формулы в качестве альтернативных признаков.

Обращаем внимание, что при синтезе использованы промышленные марки соответствующих силикагелей, как правило, сферической формы с размером частиц 0,5-5,0 мм. Далее в тексте описания мезо-макропористый силикагель обозначен, как SiO2-1, а мезопористый обозначен как SiO2-2.

Использование в качестве источника кремния SiO2-1 позволяет получить заявленным способом цеолит MEL в виде сростков кристаллов размером 0,2-5 мкм, являющихся механически прочными частицами с размером 0,5-5 мм (данная модификация кристаллов далее названа нами, как модификация MEL-I), а использование в качестве источника кремния SiO2-2 позволяет получить цеолит MEL в виде изолированных кристаллов размерами 0,1-2 мкм (названа далее, как модификация MEL-II).

Получение цеолита MEL в виде частиц с формой, полностью идентичной форме частиц исходного силикагеля, дополнительно упрощает последующие процедуры отмывки, прокаливания и/или ионного обмена, осуществляемые по необходимости, в зависимости от дальнейшего конкретного использования продукта.

Выход за пределы заявленных интервалов количественных признаков независимого пункта 1, не обеспечивает решение поставленной задачи с достижением указанных технических результатов. Заявленные интервалы количественных признаков установлены нами экспериментально.

Согласно изобретению, реакционная смесь содержит источник оксида алюминия, обеспечивая в прекурсоре мольные отношения SiO2:Al2O3 не менее 48, либо не содержит источника оксида алюминия, т.е. SiO2:Al2O3 до бесконечности.

Уменьшение мольного отношения SiO2:Al2O3 ниже 48 приводит к присутствию в продуктах кристаллизации нежелательного количества аморфной фазы.

Согласно изобретению, реакционная смесь содержит источник оксида натрия, обеспечивая в прекурсоре мольные отношения Na2O:Al2O3 от 0,023 до 0,085. Увеличение отношения Na2O:SiO2 более 0,085 приводит к протеканию реакции выщелачивания, уменьшению отношения SiO2/Al2O3 в цеолите и образованию примесной кристаллической фазы в виде цеолита MFI. Уменьшение отношения Na2O:SiO2 менее 0,023 приводит к снижению степени кристалличности получаемого цеолита MEL.

Для реализации заявляемого способа в качестве темплата (R) можно использовать широкий круг известных специалисту темплатов, пригодных для кристаллизации данного типа цеолита. Предпочтительными по экономическим соображениям являются гидроксид или галогениды тетрабутиламмония (в виде водного раствора). Уменьшение отношения мольного отношения R:SiO2 в реакционной смеси ниже 0,025 приводит к появлению аморфной фазы, т.е. к снижению кристалличности целевого продукта. Увеличение отношения R:SiO2 в реакционной смеси выше 0,068 приводит к расслоению реакционного раствора и, как следствие, к неравномерности пропитки силикагеля и образованию примесной кристаллической фазы в виде цеолита MFI.

Выдержка прекурсора перед кристаллизацией в закрытой емкости при комнатной температуре в течение 1-2 часов обеспечивает выравнивание пропиточного раствора по свободному объему частицы силикагеля, препятствуя возникновению градиента распределения раствора по частице силикагеля. (Возникновение градиента распределения может привести к снижению качество целевого продукта).

Под комнатной температурой в заявке подразумевается температура в интервале 20-30°С.

Наличие в заявленном способе стадии подсушки при комнатной температуре до остаточной влажности, обеспечивающей мольное отношение H2O:SiO2 в интервале от 0,28 до 2,78, обеспечивает осуществлении кристаллизации цеолита в отсутствие свободной воды, что в свою очередь, приводит к отсутствию жидких продуктов после стадии кристаллизации. Таким образом, стадия выделения цеолита из продуктов кристаллизации реакционной смеси исключается, и непосредственно после кристаллизации цеолит подают на стадию отмывки водой. На практике достижение мольного отношения H2O:SiO2 в интервале от 0,28 до 2,78 соответствует подсушке прекурсора до остаточной влажности 10-39% масс.

Уменьшение мольного отношения H2O:SiO2 ниже заявленного приводит к недопустимому снижению содержания цеолита MEL в продуктах кристаллизации и ухудшению качества целевого продукта. Увеличение мольного отношения H2O:SiO2 выше заявленного не влияет на качество получаемого цеолита, может привести к увеличению размеров кристаллов цеолита и нецелесообразно с точки зрения повышения расхода воды.

Следует отметить, что традиционных синтезах соответствующее отношение H2O:SiO2 находится в интервале от 10 до 30, что однозначно указывает на снижение расхода воды в заявленном способе по сравнению с традиционными методами синтеза в 3-10 раз. В способе-прототипе перед стадией кристаллизации добавляют воду 12-30 масс. % от массы силикагеля, в то время как в заявляемом способе дополнительные источники воды не используются, что однозначно указывает на достижение технического результата в части снижения расхода воды.

Выбор других количественных признаков, включенных в зависимые пункты формулы, определяется следующими соображениями.

Количество раствора, наносимого на силикагель при пропитке, подобрано экспериментально в зависимости от влагоемкости соответствующей марки силикагеля и состава пропитывающего раствора. В тоже время количество пропитывающего раствора, поглощенного силикагелем, зависит от характеристик его пористой структуры, связано с соотношением компонентов в прекурсоре, но не влияет на обеспечение возможности кристаллизации цеолита типа MEL с достижением заявленного технического результата.

Условия кристаллизации (температура и время) выбраны оптимальными с учетом следующего. При более низкой температуре снижается скорость кристаллизации. При температуре выше заявленной в качестве примесной кристаллической фазы возможно образование цеолита MFI.

Введение низкотемпературной стадии позволяет значительно уменьшить размер кристаллов цеолита MEL.

Дополнительно следует отметить, что осуществление способа в объеме заявленной совокупности признаков позволяет использовать весь рабочий объем автоклава-кристаллизатора при его полной объемной загрузке частицами прекурсора, что обеспечивает повышение производительности процесса в целом.

Полнота использования исходных реагентов в заявляемом способе достигает 95%. В результате реализации способа обеспечивается возможность получения цеолита типа MEL с отношением SiO2:Al2O3, идентичным отношению SiO2:Al2O3, заданному в прекурсоре.

Использование мезопористого или мезо-макропористого промышленного силикагеля позволяет в рамках заявленного способа получения обеспечить возможность синтеза цеолита типа MEL с заданным видом кристаллов, что позволяет расширить сферы использования цеолита.

В общем виде заявленный способ синтеза реализуют в ходе последовательного выполнения следующих операций:

- приготовление пропитывающего раствора путем смешивания темплата, неорганической щелочи и источника алюминия при необходимости его введения;

- пропитка формованных частиц силикагеля пропитывающим раствором с получением влажного прекурсора;

- выдерживание прекурсора 1-2 ч в закрытой емкости при комнатной температуре;

- подсушивание прекурсора при комнатной температуре до заданного мольного отношения H2O:SiO2, контролируемого показателем остаточной влажности;

- кристаллизация прекурсора при температуре синтеза;

- отмывка водой, высушивание, прокаливание цеолита и/или ионный обмен.

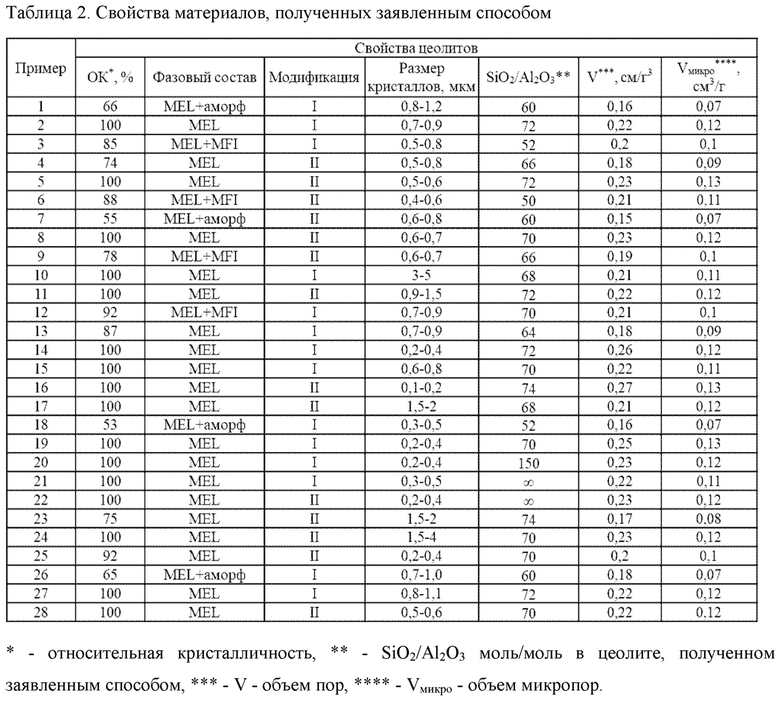

Возможность осуществления заявленной группы изобретений с доказательствами достижения заявленного технического результата подтверждается конкретными примерами реализации изобретения, сведения по котором обобщены и представлены в таблицах 1 и 2. В табл. 1 приведены условия получения цеолитов MEL, в табл. 2 приведены характеристики цеолитов MEL.

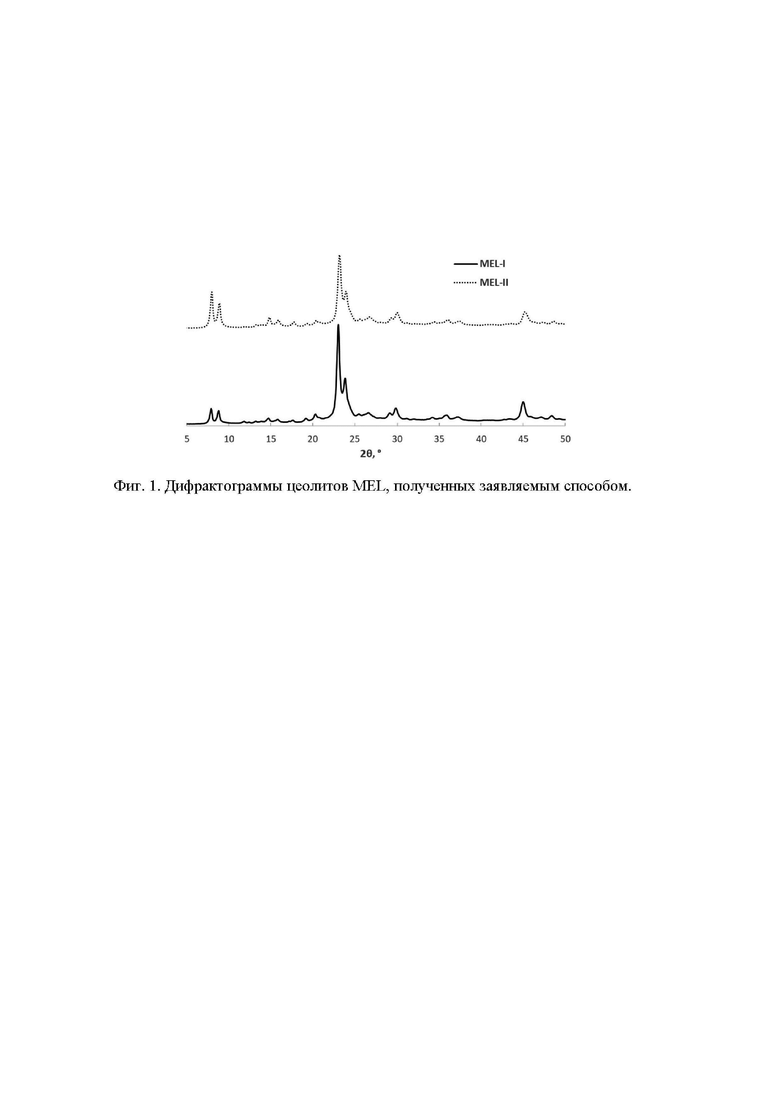

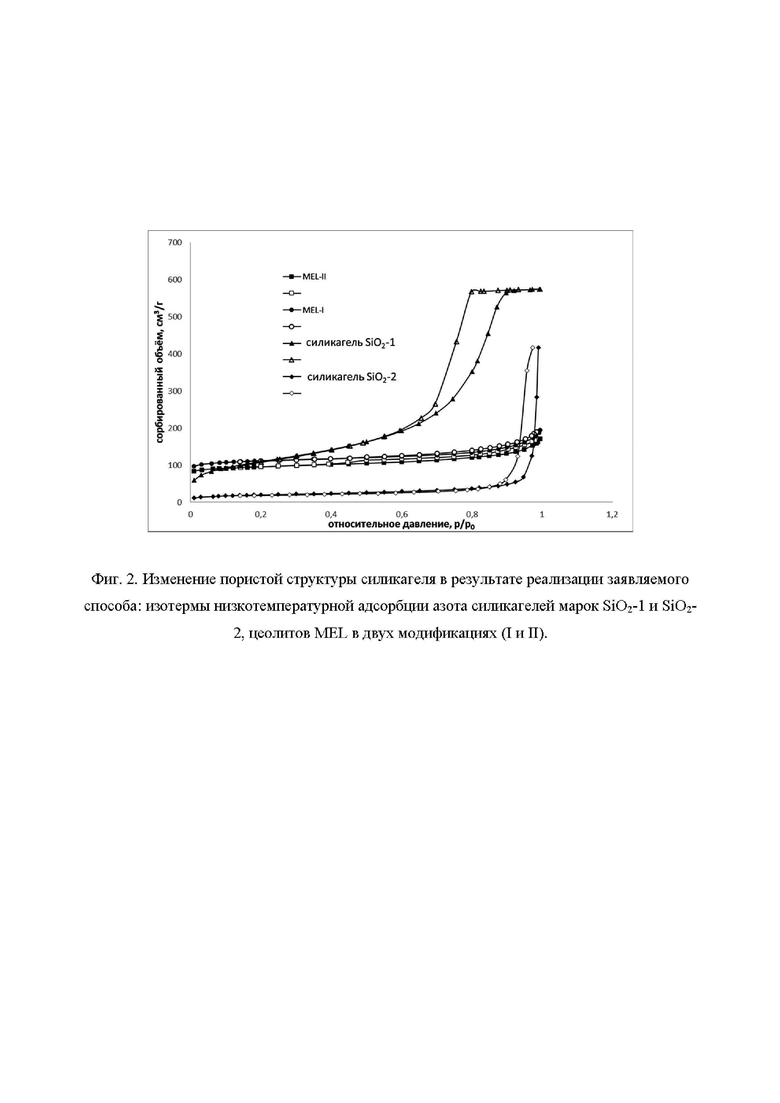

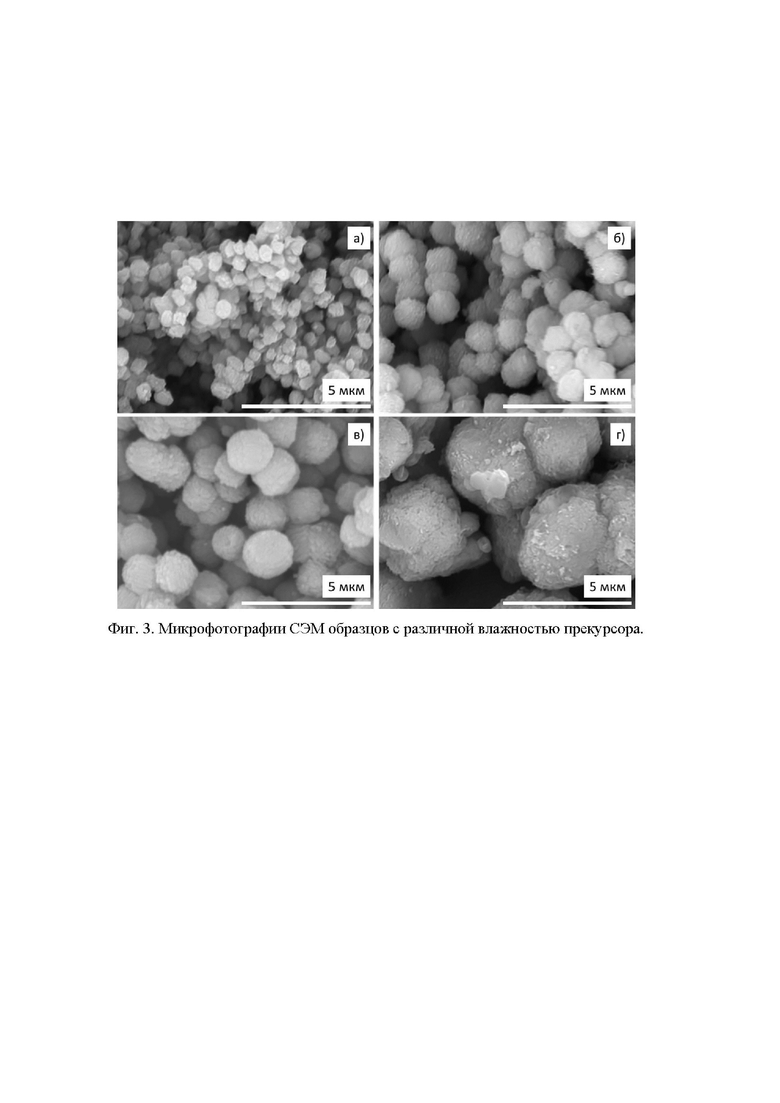

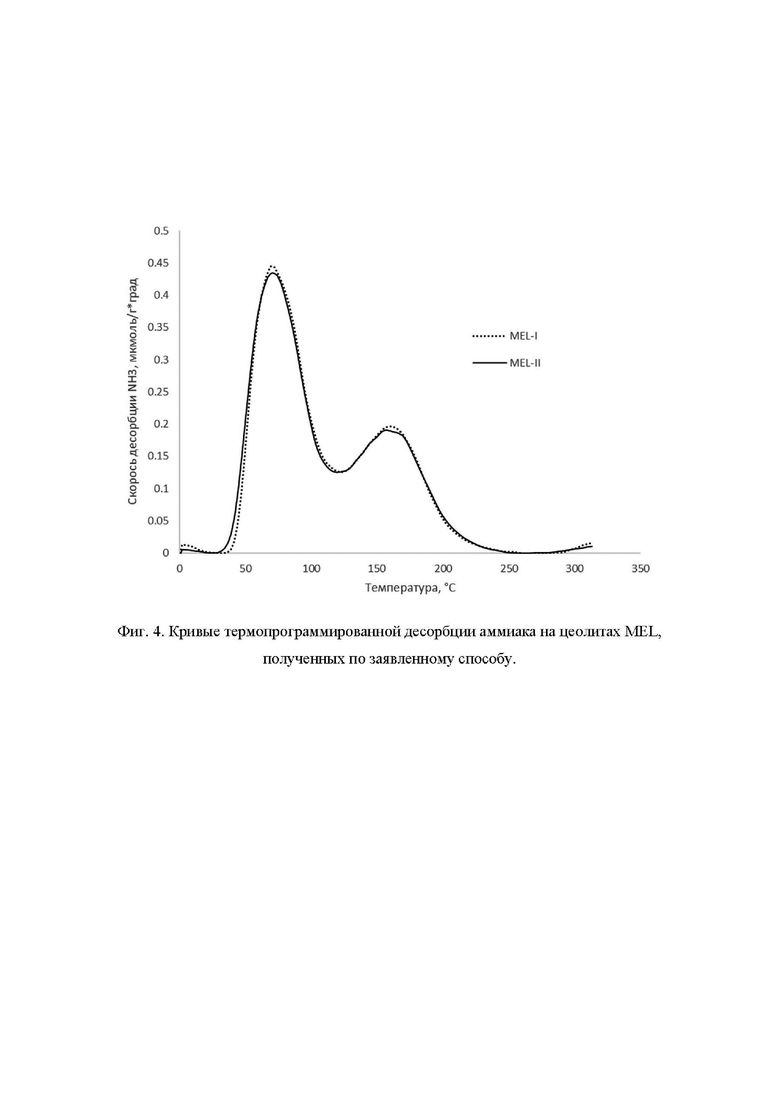

Изобретение дополнительно иллюстрируется с помощью фигур 1-4, на которых представлено следующее.

На фиг. 1 приведены дифрактограммы цеолита MEL модификаций I и II, полученного заявляемым способом. В обоих случаях был получен фазовочистый цеолит MEL (примеры 10 и 11).

На фиг. 2 приведены изотермы низкотемпературной адсорбции-десорбции азота для силикагелей, используемых для приготовления прекурсоров, и цеолитов MEL модификации I (далее MEL-I) и модификации II (далее MEL-II). В результате превращений прекурсора, в процессе кристаллизации по заявляемому способу, пористая структура исходного силикагеля превращается в микропористую структуру цеолита. Получаемый по заявляемому способу цеолит MEL обладает развитой микропористой структурой с объемом пор 0,16-0,26 см3/г и объемом микропор 0,07-0,14 см3/г, что соответствует пористой структуре цеолитов, получаемых традиционными способами (примеры 10 и 11).

На фиг. 3 представлены микрофотографии образцов, иллюстрирующие морфологию и размер кристаллов цеолита MEL, полученных по заявляемому способу. Регулирование размера кристаллов MEL обеих модификаций может достигаться путем варьирования остаточной влажности прекурсора в заявленном интервале H2O/SiO2 и/или выбора соответствующего типа силикагеля (мезопористый или мезо-макропористый) (фигуры 2а-г - примеры 2, 5, 10 и 11, соответственно).

На фиг. 4 представлены кривые термодесорбции цеолита MEL в модификациях I и II (примеры 10 и 11). Получаемый по заявляемому способу цеолит MEL обладает кислотными свойствами, типичными для цеолитов данного типа. Для оценки кислотности использован метод термопрограммированной десорбции аммиака, который позволяет по виду кривой термодесорбции аммиака определить силу кислотных центров, а по площади под кривой термодесорбции количественно оценить концентрацию кислотных центров в цеолите. Как показано на фигуре 4, в спектрах термодесорбции аммиака обоих цеолитов присутствуют два максимума, свидетельствующие о наличии слабых кислотных центров (максимум около 200°С) и сильных кислотных центров (максимум около 420°С), что указывает на идентичность их кислотных свойств. Совпадение кривых термодерсорбции аммиака свидетельствует об одинаковой концентрации кислотных центров (500 мкмоль/г).

Конкретные примеры приведены для иллюстрации возможности реализации способа в объеме признаков независимого пункта формулы, подтверждающие возможность получения кристаллического цеолита MEL высокого качества с различным видом кристаллов. Представленные примеры не ограничивают объем заявленной группы изобретений.

Условия получения и свойства цеолитов, подтверждающие их качество, обобщены в таблицах 1 и 2, соответственно.

Примеры

Примеры 1-6 показывают возможность осуществления заявляемого способа при различных мольных отношениях Na2O/SiO2 в прекурсоре.

Пример 1.

Пропитывающий раствор готовят растворением 0,23 г гидроксида натрия и 0,77 г алюмината натрия в смеси 12,98 г 40% раствора ТБАОН и 8.9 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,14 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Полученный влажный прекурсор накрывают пленкой и выдерживают в закрытом виде 1 ч. Выдержанный прекурсор высушивают при комнатной температуре до остаточной влажности 20%, после чего шарики прекурсора засыпают в автоклав. Автоклав герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят в автоклаве при температуре 150°С в течение 24 ч. По окончании кристаллизации продукт цеолит MEL в виде сфер выгружают из кристаллизатора, отмывают дистиллированной водой до нейтрального рН. Продукт высушивают при 70°С в течение 12 ч и прокаливают при 550°С в течение 20 ч.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 66%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 2.

Пропитывающий раствор готовят растворением 1,23 г гидроксида натрия и 0,77 г алюмината натрия в смеси 12,98 г 40% раствора ТБАОН и 8.9 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,19 г на 1 г силикагеля. Приготовление прекурсора и его кристаллизацию, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 3.

Пропитывающий раствор готовят растворением 1,9 г гидроксида натрия и 0,77 г алюмината натрия в смеси 12,98 г 40% раствора ТБАОН и 8.9 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,23 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Приготовление прекурсора и его кристаллизацию, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 85%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 4.

Пропитывающий раствор готовят аналогично примеру 1. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,14 г на 1 г силикагеля. Приготовление прекурсора, его кристаллизацию, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 74%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 5.

Пропитывающий раствор готовят аналогично примеру 2. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,19 г на 1 г силикагеля. Приготовление прекурсора и его кристаллизацию, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 6.

Пропитывающий раствор готовят аналогично примеру 3. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,23 г на 1 г силикагеля. Приготовление прекурсора и его кристаллизацию, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 88%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Примеры 7-9 показывают возможность осуществления заявляемого способа при различных мольных отношениях ТБАОН/SiO2 в прекурсоре.

Пример 7.

Пропитывающий раствор готовят растворением 1,23 г гидроксида натрия и 0,77 г алюмината натрия в смеси 5,5 г 40% раствора ТБАОН и 13,3 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,04 г на 1 г силикагеля. Полученный влажный прекурсор накрывают пленкой и выдерживают в закрытом виде 1 ч. Выдержанный прекурсор высушивают при комнатной температуре до остаточной влажности 25%, после чего шарики прекурсора засыпают в автоклав. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 55% и аморфную фазу. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 8.

Пропитывающий раствор готовят растворением 1,23 г гидроксида натрия и 0,77 г алюмината натрия в смеси 9,73 г 40% раствора ТБАОН и 10,75 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,12 г на 1 г силикагеля. Обработку прекурсора проводят аналогично примеру 7. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 100% и аморфную фазу. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 9.

Пропитывающий раствор готовят растворением 1,23 г гидроксида натрия и 0,77 г алюмината натрия в смеси 14,75 г 40% раствора ТБАОН и 8.9 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,23 г на 1 г силикагеля. Обработку прекурсора проводят аналогично примеру 7. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 78% и аморфную фазу. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Примеры 1 и 4, 2 и 5, 3 и 6, 10 и 11, 21 и 22 показывают возможность реализации заявляемого способа с использованием различных марок силикагеля.

Пример 10.

Пропитывающий раствор и готовят аналогично примеру 2. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,19 г на 1 г силикагеля. Полученный влажный прекурсор накрывают пленкой и выдерживают в закрытом виде 1 ч, после чего влажные шарики прекурсора засыпают в автоклав. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 11.

Пропитывающий раствор готовят аналогично примеру 2. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,19 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 10. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Примеры 2, 12, 13 показывают возможность осуществления заявляемого способа при различных температурах кристаллизации прекурсора.

Пример 12.

Пропитывающий раствор и готовят аналогично примеру 2. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,19 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 1. Кристаллизацию проводят в автоклаве при температуре 160°С в течение 24 ч. Отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 92%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 13.

Пропитывающий раствор и готовят аналогично примеру 2. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,19 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 1. Кристаллизацию проводят в автоклаве при температуре 140°С в течение 24 ч. Отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 87%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Примеры 14 и 15, 16 и 17 показывают отличия в свойствах цеолита MEL, полученного с использованием одностадийной и двухстадийной кристаллизацией.

Пример 14.

Пропитывающий раствор готовят растворением 1.76 г гидроксида натрия и 0.77 г алюмината натрия в смеси 12.98 г 40% раствора ТБАОН и 8.9 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,22 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 7. Кристаллизацию проводят в две стадии, из которых первую стадию проводят при 90°С в течение 24 ч, а вторую стадию проводят при 150°С в течение 24 ч. Отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 15.

Пропитывающий раствор и готовят аналогично примеру 14. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,22 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 7. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 16.

Пропитывающий раствор готовят растворением 0,43 г гидроксида натрия и 0,77 г алюмината натрия в смеси 12,98 г 40% раствора ТБАОН и 8,9 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,15 г на 1 г силикагеля. Полученный влажный прекурсор накрывают пленкой и выдерживают в закрытом виде 1 ч. Приготовление прекурсора проводят аналогично примеру 10. Кристаллизацию проводят в две стадии, из которых первую стадию проводят при 90°С в течение 24 ч, а вторую стадию проводят при 150°С в течение 48 ч. Отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 17.

Пропитывающий раствор и готовят аналогично примеру 16. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,15 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 10. Кристаллизацию прекурсора проводят при 150°С в течение 48 ч. Отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Примеры 18-22 показывают возможность осуществления заявляемого способа при различных мольных отношениях SiO2/Al2O3 в прекурсоре.

Пример 18.

Пропитывающий раствор готовят растворением 0,78 г гидроксида натрия и 0,86 г алюмината натрия в смеси 7,3 г 40% раствора ТБАОН и 6,7 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 15 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,04 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 10. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 14.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 53%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 19.

Пропитывающий раствор готовят растворением 0,92 г гидроксида натрия и 0,57 г алюмината натрия в смеси 7,3 г 40% раствора ТБАОН и 6,7 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 15 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,03 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 7. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 14.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 20.

Пропитывающий раствор готовят растворением 1,07 г гидроксида натрия и 0,27 г алюмината натрия в смеси 7,3 г 40% раствора ТБАОН и 6,7 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 15 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,02 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 7. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 14.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 21.

Пропитывающий раствор готовят растворением 1,2 г гидроксида натрия и 7,3 г 40% раствора ТБАОН в 6,7 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 15 г шарикового силикагеля SiO2-1. Поглощение раствора составляет 1,01 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 7. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 14.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 22.

Пропитывающий раствор готовят растворением 1,2 г гидроксида натрия и 7,3 г 40% раствора ТБАОН в 6,7 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 15 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,01 г на 1 г силикагеля. Приготовление прекурсора проводят аналогично примеру 7. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 14.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Примеры 11, 23-25 показывают влияние длительности кристаллизации в одностадийном синтезе на свойства цеолита MEL.

Пример 23.

Готовят пропитывающий раствор и прекурсор аналогично примеру 11. Кристаллизацию прекурсора проводят в течение 15 ч при 150°С. Отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 75%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 24.

Готовят пропитывающий раствор и прекурсор аналогично примеру 11. Кристаллизацию прекурсора проводят в течение 20 ч при 150°С. Отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 25.

Готовят пропитывающий раствор и прекурсор аналогично примеру 11. Кристаллизацию прекурсора проводят в течение 30 ч при 150°С. Отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 92%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Примеры 5 и 11; 2, 10, 26 и 27 показывают возможность получения осуществления заявляемого способа при различной остаточной влажность прекурсора.

Пример 26.

Пропитывающий раствор готовят аналогично примеру 2. Полученный влажный прекурсор накрывают пленкой и выдерживают в закрытом виде 1 ч. Выдержанный прекурсор высушивают при комнатной температуре до остаточной влажности 10%, после чего шарики прекурсора засыпают в автоклав. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 65%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 27.

Пропитывающий раствор готовят аналогично примеру 2. Полученный влажный прекурсор накрывают пленкой и выдерживают в закрытом виде 1 ч. Выдержанный прекурсор высушивают при комнатной температуре до остаточной влажности 25%, после чего шарики прекурсора засыпают в автоклав. Кристаллизацию прекурсора, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации I со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 28 показывает возможность осуществления заявляемого способа с использованием галогенидов тетрабутиламмония в качестве темплата.

Пример 28.

Пропитывающий раствор готовят растворением 1,23 г гидроксида натрия и 0,77 г алюмината натрия в смеси 6,44 г ТБАBr и 16,7 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 20 г шарикового силикагеля SiO2-2. Поглощение раствора составляет 1,26 г на 1 г силикагеля. Приготовление прекурсора и его кристаллизацию, отмывку, высушивание и прокаливание продукта кристаллизации проводят аналогично примеру 1.

Получают цеолит типа MEL в виде модификации II со степенью кристалличности 100%. Размер цеолитных кристаллов и характеристики пористой структуры представлены в таблице 2.

Пример 29 (гранулирование со связующим).

Цеолит MEL, полученный по примеру 5 после ионного обмена в H-форме подают на гранулирование. В качестве связующего используют γ-оксид алюминия. Смешивают цеолит со связующим при массовом соотношении 70:30 в расчете на сухой вес, формуют экструдаты и высушивают при комнатной температуре, затем при 100°С, после чего прокаливают при 500°С. В результате получают гранулы размером 3-4 мм. Механическая прочность гранул составляет 8,5 Н.

Пример 30 (ионный обмен).

Цеолит MEL, полученный по примеру 5, в Na-форме подвергают переводу в NH4-форму, путем перемешивания цеолита с раствором 0,1 М раствора нитрата аммония при 80°С в течение 3 ч. Процедуру повторяют 3 раза. В результате получен цеолит NH4-форме. Степень обмена составила 99%. Для получения цеолита в H-форме цеолит MEL после ионного обмена подвергают прокаливанию при 550°С в течение 8 ч.

Таким образом, как следует из описания, включая данные конкретных примеров, в объеме формулы изобретения решены поставленные задачи с достижением указанных технических результатов. Нами разработан новый способ получения кристаллического цеолита MEL, который обеспечивает простой синтез целевого продукта с высокими эксплуатационными характеристиками, в частности, со степенью кристалличности до 100% и не ниже 55%, развитыми пористой структурой и внешней поверхностью, и высокой кислотностью. Расчеты показывают, что степень превращения прекурсора в кристаллический продукт достигает 95%, в то время как эксперименты, проведенные в условиях способа-прототипа при прочих равных условиях, показывают, что данная величина составляет 70-80%. Предложенный способ является экологичным. Технология получения целевого продукта значительно проще, чем в способе по прототипу за счет уменьшения количества стадий, в том числе за счет исключения энергоемкой стадии выделения кристаллов, необходимой для способа-прототипа. Как видно из примеров, заявленный способ обеспечивает снижение расхода реагентов, включая воду. Кроме того, предложенный способ является более вариативным, поскольку обеспечивает возможность синтеза цеолита MEL с заданным типом кристаллов в рамках единого способа получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MEL | 2018 |

|

RU2712549C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| Способ получения кристаллического элементосиликата семейства цеолитов пентасил и кристаллический элементосиликат | 2023 |

|

RU2814252C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЭЛЕМЕНТОСИЛИКАТА СЕМЕЙСТВА ЦЕОЛИТОВ ПЕНТАСИЛ И КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТОСИЛИКАТ | 2023 |

|

RU2814249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MWW | 2018 |

|

RU2712543C1 |

Группа изобретений относится к синтезу цеолитов, которые могут быть использованы в качестве компонентов катализаторов, применяемых в процессах нефтепереработки, нефтехимии и органического синтеза. Способ получения цеолита MEL включает приготовление прекурсора, его кристаллизацию при повышенной температуре, отмывку и сушку полученных кристаллов. Приготовление прекурсора осуществляют путем пропитки твердых частиц мезопористого или мезо-макропористого силикагеля, имеющих размер 0,5-5 мм, реакционной смесью, обеспечивающей в прекурсоре следующие мольные отношения компонентов: SiO2:Al2O3 не менее 48, Me2O:SiO2 от 0,023 до 0,085, где Me - оксид щелочного металла, R:SiO2 от 0,025 до 0,068, где R - органический темплат, пригодный для кристаллизации цеолита типа MEL. Прекурсор выдерживают в закрытой емкости и подсушивают при комнатной температуре до остаточной влажности, обеспечивающей мольное отношение H2O:SiO2 в интервале от 0,28 до 2,78. Затем проводят кристаллизацию прекурсора в отсутствие свободной воды при 90-160°С. При использовании в качестве источника SiO2 мезопористого силикагеля целевой продукт представляет собой порошок, состоящий из изолированных кристаллов цеолита типа MEL размером 0,1-2,0 мкм. При использовании в качестве источника SiO2 мезо-макропористого силикагеля целевой продукт представляет собой гранулы размером 0,5-5 мм, состоящие из сростков кристаллов цеолита типа MEL размером 0,2-5 мкм. Предложены также варианты получаемых кристаллических цеолитов. Группа изобретений позволяет получить цеолит MEL с высокими эксплуатационными характеристиками при повышении степени превращения прекурсора в цеолит, упростить процесс, снизить его продолжительность и энергозатратность, уменьшить расход воды. 3 н. и 11 з.п. ф-лы, 4 ил., 2 табл., 30 пр.

1. Способ синтеза кристаллического цеолита типа MEL, включающий приготовление прекурсора, характеризующегося составом, соответствующим области кристаллизации цеолита типа MEL, кристаллизацию при повышенной температуре, отмывку и сушку полученных кристаллов, отличающийся тем, что приготовление прекурсора осуществляют путем пропитки твердых частиц мезопористого или мезо-макропористого силикагеля, имеющих размер 0,5-5 мм, реакционной смесью, обеспечивающей в прекурсоре следующие мольные отношения компонентов: SiO2:Al2O3 не менее 48, Me2O:SiO2 от 0,023 до 0,085, где Ме - оксид щелочного металла, R:SiO2 от 0,025 до 0,068, где R - органический темплат, пригодный для кристаллизации цеолита типа MEL, и H2O:SiO2 в интервале от 0,28 до 2,78, приготовленный прекурсор перед кристаллизацией выдерживают в закрытой емкости при комнатной температуре в течение 1-2 ч, подсушивают при комнатной температуре до остаточной влажности, обеспечивающей мольное отношение H2O:SiO2 в интервале от 0,28 до 2,78, и проводят кристаллизацию в отсутствие свободной воды при 90-160°С до образования кристаллов целевого продукта, причем при использовании в качестве источника SiO2 мезопористого силикагеля целевой продукт представляет собой порошок, состоящий из изолированных кристаллов цеолита типа MEL размером 0,1-2,0 мкм, а при использовании в качестве источника SiO2 мезо-макропористого силикагеля целевой продукт представляет собой гранулы размером 0,5-5 мм, состоящие из сростков кристаллов цеолита типа MEL размером 0,2-5 мкм, сохраняющие форму частиц исходного силикагеля.

2. Способ по п. 1, отличающийся тем, что пропитку силикагеля производят по влагоемкости в течение 15-30 мин.

3. Способ по п. 1, отличающийся тем, что пропитку силикагеля проводят до поглощения пропитывающего раствора силикагелем в количестве от 1,01 до 1,26 г раствора на 1 г силикагеля.

4. Способ по п. 1, отличающийся тем, что при введении в реакционную смесь источника оксида алюминия предпочтительно используют алюминат натрия.

5. Способ по п. 1, отличающийся тем, что в реакционную смесь не вводят источник оксида алюминия.

6. Способ по п. 1, отличающийся тем, что в качестве источника щелочного металла предпочтительно используют гидроксид натрия.

7. Способ по п. 1, отличающийся тем, что в качестве темплата (R) предпочтительно используют гидроксид или галогенид тетрабутиламмония.

8. Способ по п. 1, отличающийся тем, что кристаллизацию приготовленного прекурсора проводят в одну стадию при 140-160°С в течение 24 часов или в две стадии, при этом первую стадию проводят при 90°С в течение 24 ч, а вторую стадию - при 140-160°С в течение 15-48 ч.

9. Способ по п. 1, отличающийся тем, что полученный кристаллический цеолит типа MEL дополнительно подвергают прокаливанию и ионному обмену.

10. Способ по п. 1, отличающийся тем, что полученный кристаллический цеолит типа MEL, представляющий собой порошок из изолированных кристаллов размером 0,1-2,0 мкм, дополнительно подвергают грануляции со связующим.

11. Способ по п. 1, отличающийся тем, что полученный кристаллический цеолит типа MEL, представляющий собой сростки кристаллов, направляют для последующего использования без гранулирования со связующим.

12. Кристаллический цеолит типа MEL, полученный способом, охарактеризованным в пп. 1-9 с использованием мезопористого силикагеля в качестве источника SiO2, представляет собой порошок, состоящий из изолированных кристаллов с размером 0,1-2,0 мкм.

13. Кристаллический цеолит типа MEL по п. 12, гранулированный со связующим, характеризуется размером гранул 3,0-5,0 мм с механической прочностью 8-10 Н.

14. Кристаллический цеолит типа MEL, полученный способом, охарактеризованным в пп. 1-9, 11 с использованием мезо-макропористого силикагеля в качестве источника SiO2, представляющий собой гранулированный цеолит без связующего с размером гранул 0,5-5,0 мм, где гранулы состоят из сростков кристаллов цеолита MEL с размером от 0,2 до 5,0 мкм, и характеризующийся механической прочностью 8-10 Н.

| US 6521207 B2, 18.02.2003 | |||

| ЦЕОЛИТНЫЕ МАТЕРИАЛЫ С ВЫРАЖЕННОЙ МАКРОПОРИСТОСТЬЮ МОНОКРИСТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2722028C2 |

| Мелкокристаллические EMM-30 цеолиты с большой площадью поверхности, их синтез и применение | 2017 |

|

RU2715873C1 |

| WO 2005042148 A1, 12.05.2005 | |||

| ВОРОБКАЛО В | |||

| А | |||

| и др., Влияние условий синтеза цеолитов MEL на физико-химические и каталитические свойства в реакции олигомеризации бутиленов, Нефтехимия, 2018, т | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Регистратор для дел | 1925 |

|

SU690A1 |

Авторы

Даты

2023-10-23—Публикация

2023-03-20—Подача