1

I Изобретение относится к оборудованию ;для затаривания высокодисперсных пыля1щих продуктов и может быть использова но, например, при производстве лакокра-

I сок и сажи.

i Известно устройство для затаривания мешков сыпучими материалами, содержащее загрузочньй бункер с приемной воронкой и расположенный в нем шнек.

Известное устройство имеет низкую производительность.

I Цель изобретения - увеличить произ- водительность устройства и точность дози|ровапия порции материала..

1 Для этого устройство снабжено укреп ленным с возможностью врашения отсека- отелем, установленным в воронке, камерой для приема материала, состоящей из лвух коаксиально расположенных цилиндров с ок нами на боковой поверхности, поршнем, смонтированным во внутреннем цилиндре, ;И побудителем, расположенным в камере, ;яри этом внутренний пилиндр установлен с возможностью враще.иия-, а наружный соединен с воронкоК; камеру для приема мате

{риала целесообразно снабдить шторкой, смонтированной на окне внутреннего цилиндра, и соединить ее с поршнем, в воронке и поршне выполнить окна и закрыть их встав|к.ами из пористого материала, а торцы шторки и окон внутренне1о цилиндра выпол- jнить заостренными.

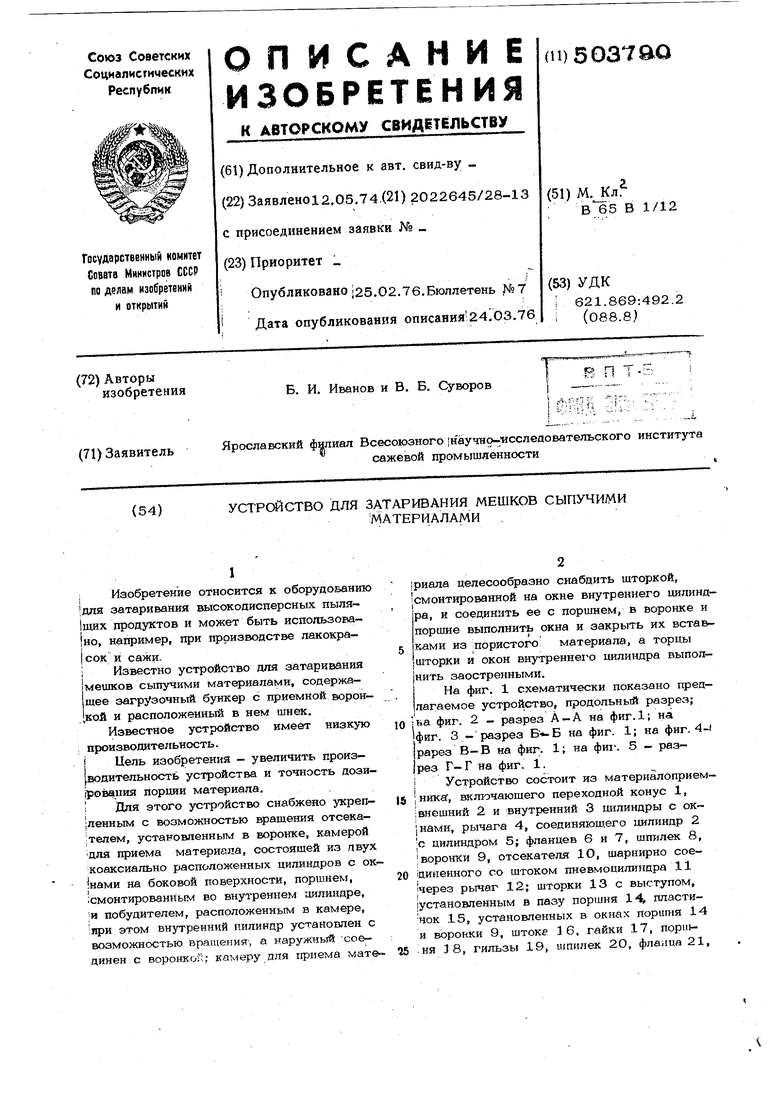

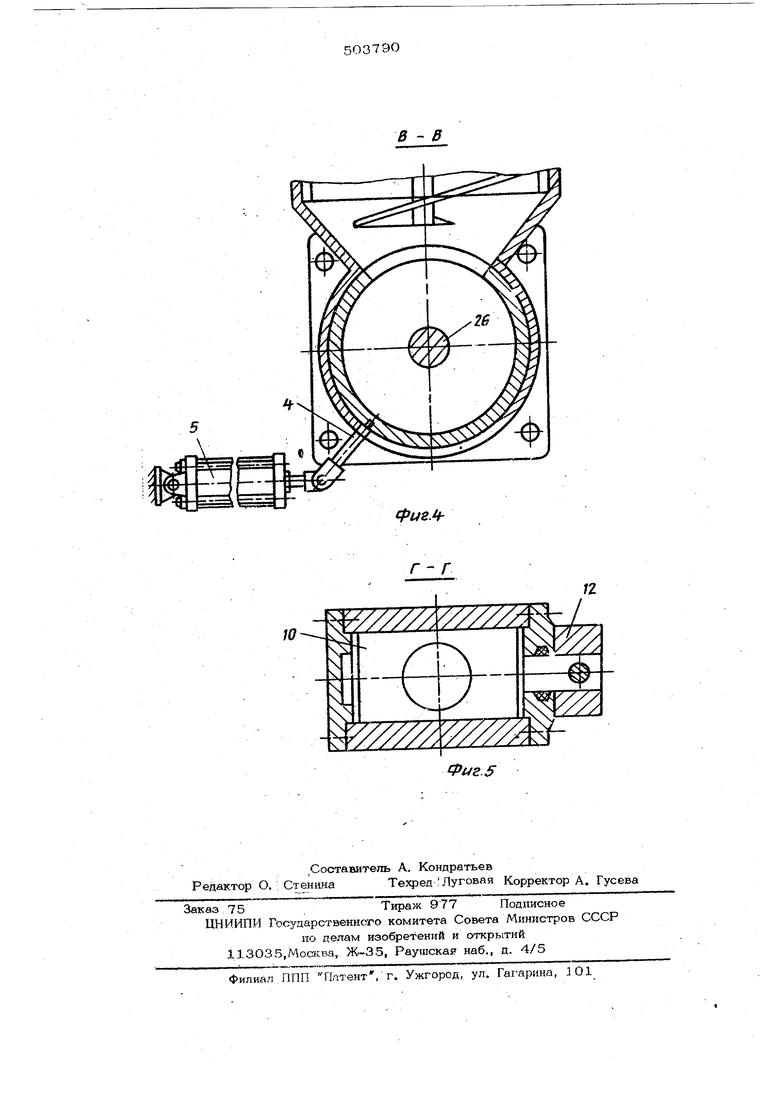

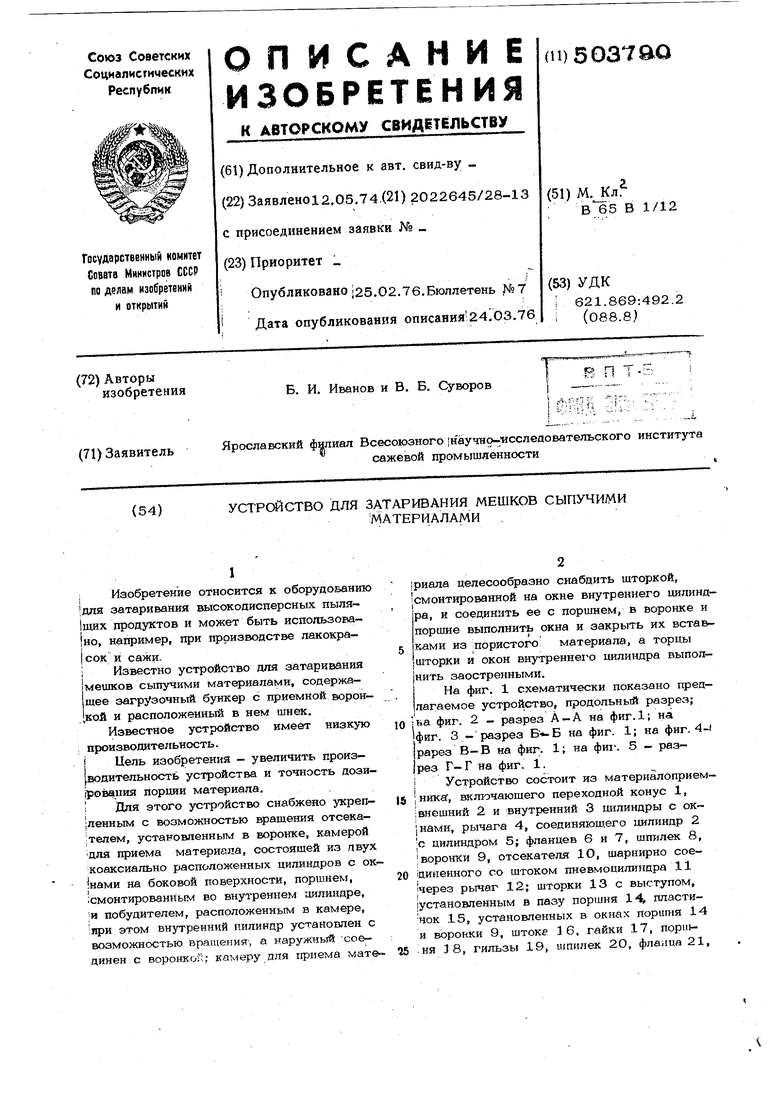

На фиг. 1 схематически показано предлагаемое устройство, продольный разрез;

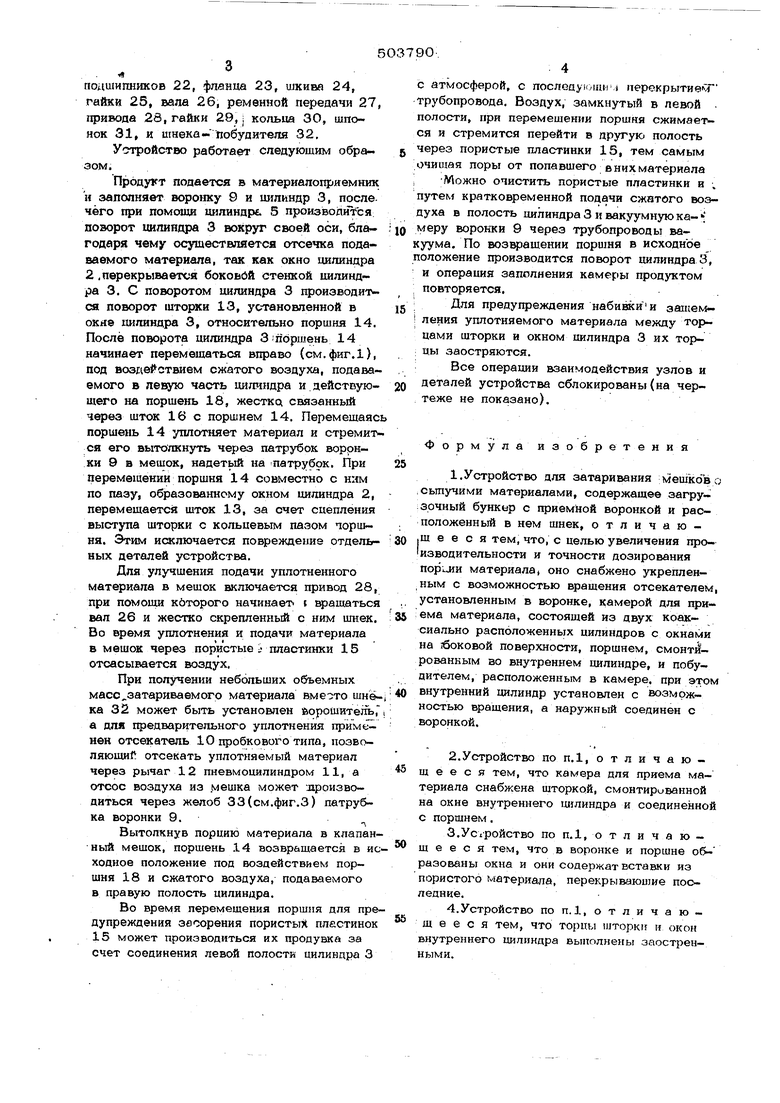

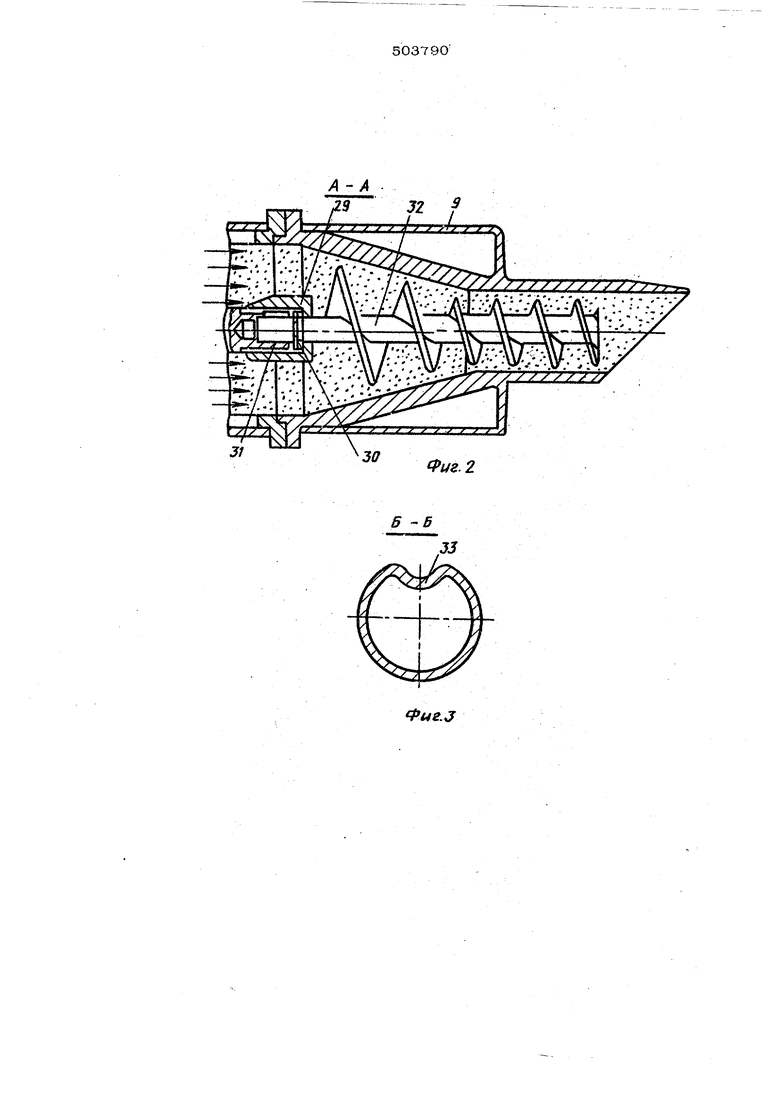

-.на фиг. 2 - разрез А -А на фиг.1; на

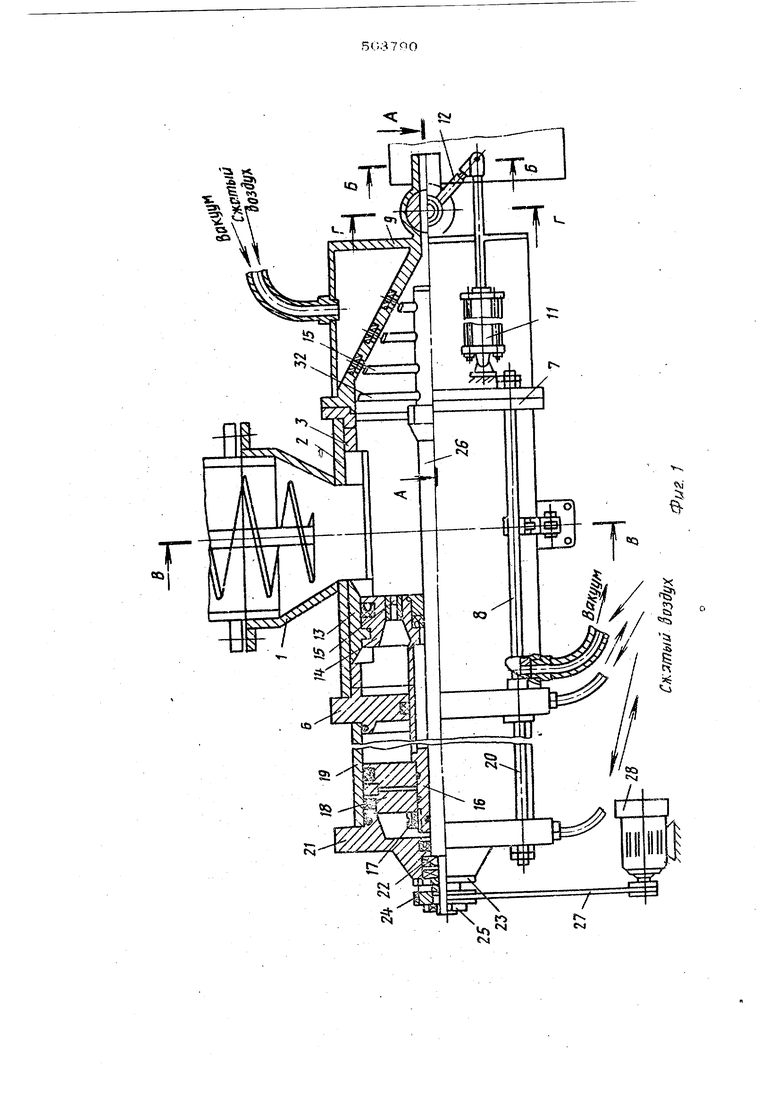

фиг. 3 разрез на фиг. 1; на фиг. 4-i рарез В-В на фиг. 1; на фш-. 5 - разрез Г- Г на фиг. 1. Устройство состоит из материалОприем-

i никбг, включающего переходной конус 1, I внешний 2 и внутренний 3 цилиндры с ок |нами, рычага 4, соединяющего цилиндр 2 с цилиндром 5; фланцев 6 и 7, шпилек 8, I воронки 9, отсекателя 10, шарнирно соесиненного со штоком пневмоиилиндра 11 |через рычаг 12; шторки 13 с выступом, |установленным в пазу поршня 1 пластинок 15, установленных в окнах поршня 14 и воронки 9, штоке 1 6, гайки 17, поршня 38, гильзы 19, шпилек 2О, флаииа 21,

подшипников 22, фланца 23, шкива 24, гайкй 25, вала 26, ременной передачи 27, привода 28, гайки 29, | кольца 30, шпонок 31, и шнека-побудителя 32.

Устройство работает следующим образом.

Продукт подается в материалоприемник и заполняет Bopointy 9 и штлиндр 3, послечего при помощи цилиндрь 5 производится поворот цилиндра 3 вокруг своей оси, благодаря чему осуществляется отсечка подаваемого материала, так как окно цилиндра 2 .перекрывается боковой стенкой цилиндра 3. С поворотом цилиндра 3 производится поворот шторки 13, установленной в окне 1Шлиндра 3, относительно поршня 14. После поворота цилиндра З пбршень 14 начинает перемешаться вправо (см.фиг.), под воздействием сжатого воздуха, подаваемого в левую часть цилиндра и действующего на поршень 18, жестка связанный через шток 16с поршнем 14. Перемещаясь поршень 14 уплотняет материал и стремится его вытолкнуть через патрубок воронки 9 в мешок, надетьА на патрубок. При перемещении поршня 14 совместно с ним по пазу, образованному окном цилиндра 2, перемещается шток 13, за счет сцепления выступа шторки с кольцевым пазом поршня. Этим исключается повреждение отдельных деталей устройства.

Для улучшения подачи уплотненного материала в мешок включается привод 28, при помощд кбторого начинает, i решаться вал 26 и жестко скрепленный с ним шнек, Во время уплотнения и подачи материала в мешок через пористые i пластинки 15 отсасывается воздух,

При получении небольших объемных масс,затариваемого материала вме::то шн©ка 32 может быть установлен борошитель, а для предварительного уплотнения применен отсекатель 10 пробкового типа, позволяющий отсекать уплотняемый материал через рычаг 12 пневмоцилиндром 11, а отсос воздуха из .мешка может -дроизводиться через желоб ЗЗ(см.фиг.З) патрубка воронки 9.

Вытолкнув порцию материала в клапанный мешок, поршень 14 возвращается в исходное положение под воздействием поршня 18 и сжатого воздуха, подаваемого в правую полость цилиндра.

Во время перемещения поршня для предупреждения засорения пористы пластинок 15 может производиться их продувка за счет соединения левой полости цилиндра 3

с атмосферой, с последуюииг i перекрытием трубопровода. Воздух, замкнутый в левой полости, при перемешении поршня сжимается и стремится перейти в другую полость через пористые пластинки 15, тем самым очищая поры от попавшего в них материала -Можно очистить пористые пластинки и . путем кратковременной подачи сжатого воздуха в полость цилиндра 3 и вакуумную ка- ; меру воронки 9 через трубопроводы вауума. По возращении поршня в исходное оложение производится поворот цилиндра 3, и операция заполнения камеры продуктом повторяется.

;Для предупреждения набивкии защемления уплотняемого материала между торцами шторки и окном цилиндра 3 их торцы заостряются.

; Все операции взаимодействия узлов и деталей устройства сблокированы (на чертеже не показано).

Формула изобретения

1.Устройство для затаривания мешкоВч ; ,сьшучими материалами, содержащее загрузочный бункир с приемной воронкой и расположенный в нем шнек, отличаю.щ е е с я тем, что, с целью увеличения производительности и точности дозирования пориии материала, оно снабжено укрепленным с возможностью вращения отсекателем, установленным в воронке, камерой для приема материала, состоящей из двух коаксиально расположенных цилиндров с окнами на .боковой поверхности, поршнем, смонтированным во внутреннем цилиндре, и побудителем, расположенным в камере, при этом внутренний цилиндр установлен с возможностью вращения, а наружный соединен с воронкой.

2.Устройство по п.1, отличающее с я тем, что камера для приема материала снабжена шторкой, смонтированной на окне внутреннего щшиндра и соединенной с поршнем.

З.Усхройство по п. 1, о т л и ч а ю щ е е с я тем, что в воронке и поршне of разованы окна и они содержат вставки из пористого материала, перекрываюише последние.

4.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что торпы шторк1г и окон внутреннего цилиндра выполнены заостренными.

А- А LL /// fpue.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затаривания губчатогоТиТАНА | 1974 |

|

SU806782A1 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ИНДУКЦИОННАЯ ПЕЧЬ | 2008 |

|

RU2382308C1 |

| Установка для наполнения тары сыпучим материалом | 1985 |

|

SU1323467A1 |

| Устройство для пневмотраспортирования из склада в мешкообразную упаковку сыпучего материала | 1983 |

|

SU1360581A3 |

| Установка для дозированного наполнения тары сыпучим материалом | 1990 |

|

SU1749126A1 |

| Устройство для торкретирования огнеупорной футеровки | 1982 |

|

SU1052818A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1972 |

|

SU479560A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Устройство для транспортирования в пульверизированном состоянии пылевидных материалов | 1933 |

|

SU47988A1 |

////////А

В - В

fpuz.ttг - г

W///

Фи.5

Авторы

Даты

1976-02-25—Публикация

1974-05-12—Подача