1

Изобретение относится к контактной сварке, например, для восстановления изношенных поверхностей сложной формы.

По основному авт. св. N° 307877 известен способ восстановления изношенных поверхностей, при котором присадочную проволоку к восстанавливаемой поверхности приваривают электроконтактной сваркой, при этом используют проволоку диаметром 0,9-1,9 высоты рельефа и закладывают ее перед сваркой в углубления рельефа.

Недостатком известного способа является то, что для восстановления средних и крупных профильных поверхностей, требующих применения проволоки диаметром более 4-5 мм, он практически непригоден, так как требуются большие сварочные токи и давления и суш,ественно увеличивается припуск на механическую обработку, в то время как подавляющее большинство профильных поверхностей (шлицы, зубья шестерен и т. п.) имеют небольшой износ, для устранения которого достаточно было бы приварки тонкой металлической ленты.

Однако при восстановлении поверхностей сложной формы невозможно обеспечить равномерность сварочного давления на свариваемые поверхности, что ведет к ухудшению качества.

Цель изобретения - повышение производительности и улучшение качества наплавки.

Это достигается тем, что по предлагаемому способу используют проволоку в виде металлической оболочки с толш,иной стенки, пропорциональной толщине требуемого покрытия, внутренний объем которой заполнен материалом, передающим сварочное давление на внутренние стенки оболочки, например порошком; компактными элементами с заданной электропроводностью ц направленно ориентированными относительно наплавляемой поверхности; материалом, увеличивающим при нагреве свой объем при плавлении, парообразовании и газообразовании; материалам, легирующим оболочку в процессе наплавки.

Для локализации нагрева в оболочке создают неравномерную по сечению концентрацию материала заданной электронроводности.

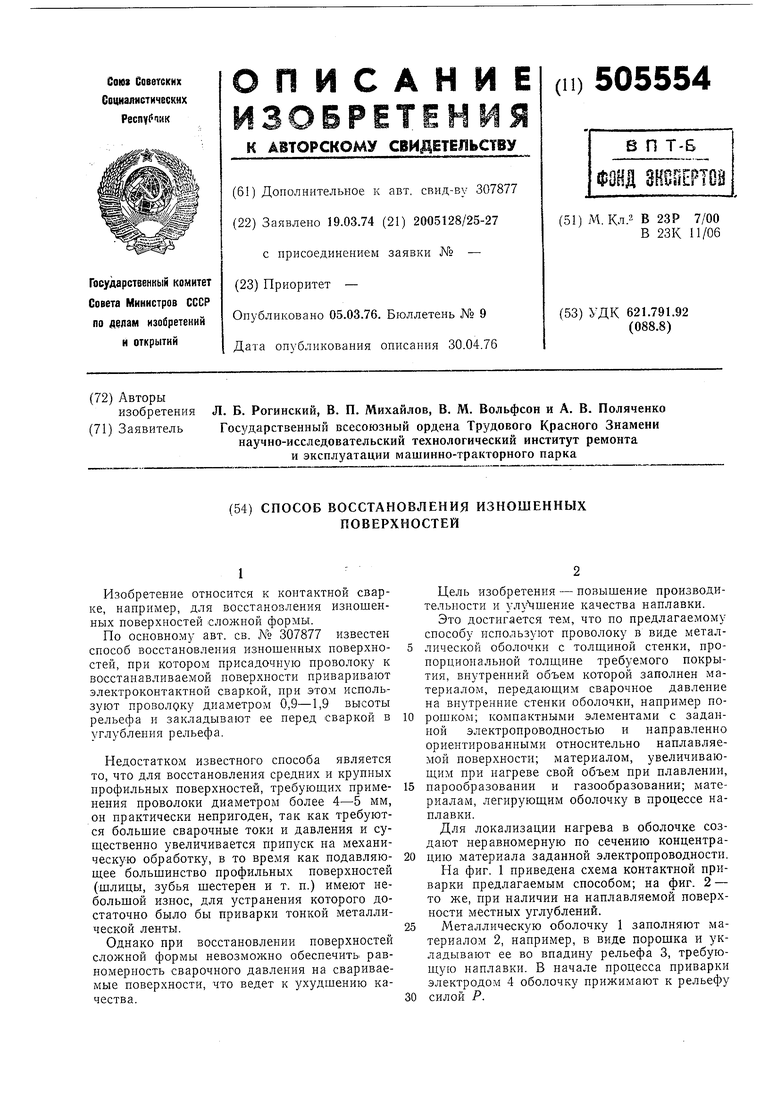

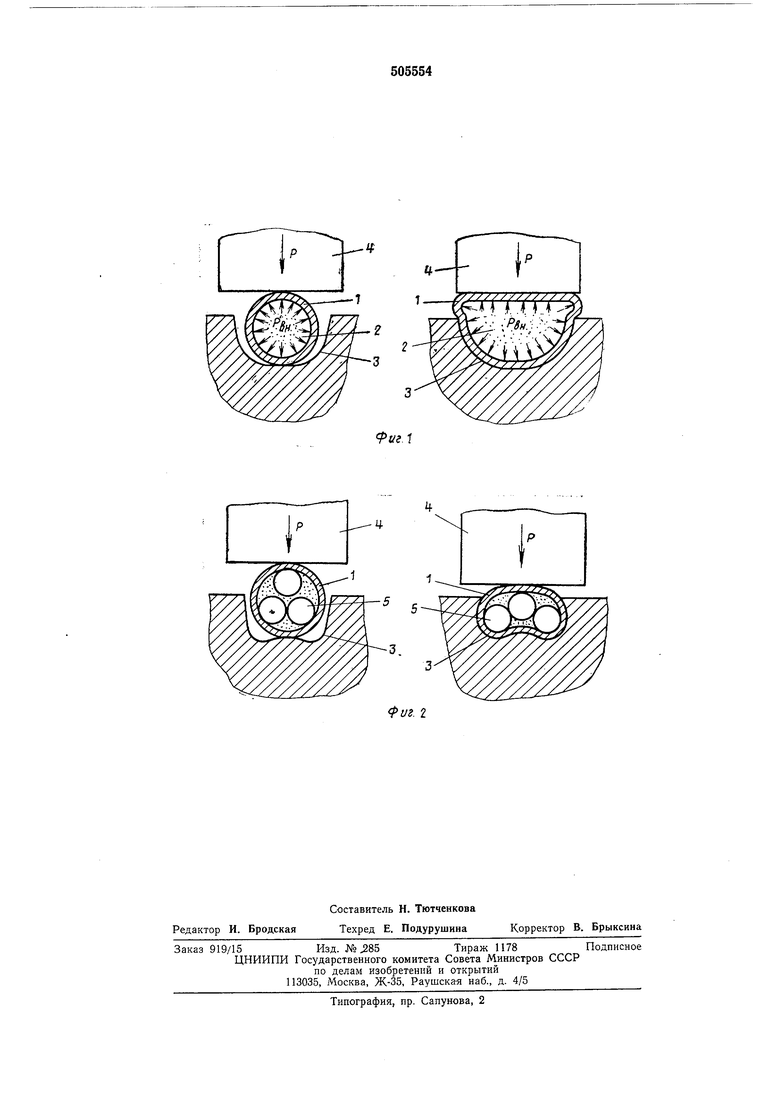

На фиг. 1 приведена схема контактной приварки предлагаемым способом; на фиг. 2 - то же, при наличии на наплавляемой поверхности местных углублений.

Металлическую оболочку 1 заполняют материалом 2, например, в виде порошка и укладывают ее во впадину рельефа 3, требующую наплавки. В начале процесса приварки электродом 4 оболочку прижимают к рельефу силой Р.

Деформация оболочки вызывает появление внутреннего давления РВШ эпюра которого тем равномернее, чем меньше связь между отдельными элементами, например частицами порошка.

Применение порошка сферической формы с гладкой поверхностью позволяет обеспечить практически равномерную эпюру внутреннего давления РВН- Протекание сварочного тока через стенки оболочки вызывает нагрев ее до пластического состояния, что осуществляет перемещение под действием сил РВН оболочки к стенкам рельефа 3 и создание условий, необходимых для качественной сварки.

Для механической обработки рельефа после приварки удаляют верхнюю часть оболочки 1 и материал 2. Подбором толщины стенки оболочки можно обеспечить минимальную величину припуска для механической обработки рельефа. Когда на новерхности рельефа имеются местные углубления, металлическую оболочку 1 заполняют материалом, выполненным в виде одного или более компактных элементов 5, направленно ориентированных относительно углублений рельефа. Подбором электропроводности и теплопроводности компактных элементов 5 можно регулировать процессы нагрева оболочки.

Абсолютно равномерную эпюру давления на внутреннюю стенку Оболочки обеспечивают применением материалов с температурой плавления ниже температуры плавления материала оболочки, например парафин, нафталин, полимеры и т. п. При этом за счет теплового расширения образующейся жидкости давление ее на внутреннюю оболочку может составить существенную добавку к сварочному давлению Р. Такой же эффект получают при использовании материалов, обеспечивающих при температуре сварки газовыделепие и парообразование путем разложения, испарения или химических реакций, например хлористый аммоний, вода, смеси химически активных порошков и т. п. Процессы тепловыделения внутри оболочки и эффекты, связанные с этим, регулируют путем использования смеси неэлектропроводного и электропроводного материала, обеспечивающего дополнительное

тепловыделение и нагрев внутри оболочки. Концентрация электропроводного материала в смеси по сечению оболочки может быть неравномерной, что позволяет локализовать

5 процессы нагрева и давления. Кроме этого, оболочку заполняют материалом, обеспечивающим при температуре сварки лигирование внутренней поверхности оболочки, например борирование, при использовании порошков

0 буры, науглероживание при использовании порошков графита и т. д. Это позволяет существенно улучшить качество рабочей поверхности восстанавливаемых или изготовляемых профильных поверхностей.

Формула изобретения

1.Способ восстановления изношенных поверхностей но авт. св. № 307877, отличающийся тем, что, с целью повышения производительности и улучшения качества наплавки, используют проволоку в виде металлической оболочки с толщиной стенки, пропорциональной толщине требуемого покрытия,

5 внутренний объем которой заполняют материалом, передающим сварочное давление на внутренние стенки оболочки.

2.Способ по п. 1, отличающийся тем, что внутренний объем оболочки проволоки

0 заполняют порошком.

3.Способ по.п. 1, отличающийся тем, что внутренний объем заполняют компактными элементами с заданной электропроводностью и направленно ориентированными отно5 сительно наплавляемой поверхности.

4.Способ по п. 1, отличающийся тем, что внутренний объем оболочки заполняют материалом, увеличивающим при нагревании свой объем при плавлении, парообразовании

0 и газообразовании.

5.Способ по п. 1, отличающийся тем, что, с целью локализации нагрева, в оболочке создают неравномерную по сечению концентрацию материала заданной, электропро5 водности.

6.Способ по пп. 1-4, отличающийся тем, что оболочку заполняют материалом, легирующим оболочку в процессе наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2006 |

|

RU2315684C1 |

| Способ восстановления изношенных поверхностей | 1989 |

|

SU1704998A1 |

| Устройство для сварки и наплавки | 1991 |

|

SU1812025A1 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2001 |

|

RU2217279C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

Авторы

Даты

1976-03-05—Публикация

1974-03-19—Подача