(54) СПОСОБ ПОДВОДА РАСПЛАВЛЕННОГО МЕТАЛЛА НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА

металлические частицы снова втягиваются в сталь и остаются в кристаллизующейся заготовке.

С целью удаления неметаллических включеиий и улучшения качества слитка предложен способ, по которому длину вертикальных, идущих вверх и формируемых в каналах разливочной трубы потоков выбирают равной от 3 до 30 см, причем скорость потоков увеличивают прямо пропорционально их длине, поддерживают от минимальной в диапазоне 3,5- 31 см/сек, до максимальной в диапазоне 17,5-45 см/сек, так что на поверхности металла соответственно слоя шлака образуется волна или выпуклость.

Предлагаемый способ использует свойства небольшой смачиваемости и низкого удельного -веса неметаллических частиц по сравнению € жидкой сталью для их разделения: направленный снизу вверх поток металла должен подавать на поверхность каждую частицу металла и каждую частицу шлака, однако этот поток не должен быть настолько сильным, чтобы он ц.риводил к разрыву слоя шлака или к турбулентности на поверхности, изза чего могло бы произойти затягивание шлаковых частиц вниз. Благодаря описываемому способу достигается оптимальный эффект разделения.

Можно также осуществлять двойное осаждение при образовании направленных вверх металлических струй, при протекании разливаемого расплава как через промежуточное устройство, так и при подаче его в кристаллизатор.

При изготовлении широких, особенно имеющих ширину более 1,5 м, стальных слитков из стали, в которой не более 0,20% С, от 0,25 до 1,60% Мп, от 0,02 до 0,1% А1, -более 0,30% Si, остальное железо и Обычные примеси и которая предназначена для производства холоднокатаных листОВ с высоким качеством поверхности, желательно подводить из промежуточного устройства в кристаллизатор через две или более разливочные трубы формирующие направленные вверх потоки, причем желательно, чтобы вертикальные потоки и большая горизонтальная ось кристаллизатора лежали в одной вертикальной плоскости.

Поперечное сечение формирующих вертикальные, идущие вверх струи металла каналов в разливочной трубе рассчитано таким образом, что для определенной производительно сти процесса разливки достигается заданная скорость потоков. Это поперечное сечение каналов может быть рассчитано из соотношения, согласно которому производительность процесса разливки равна произведению поперечного сечения канала и скорости струи металла.

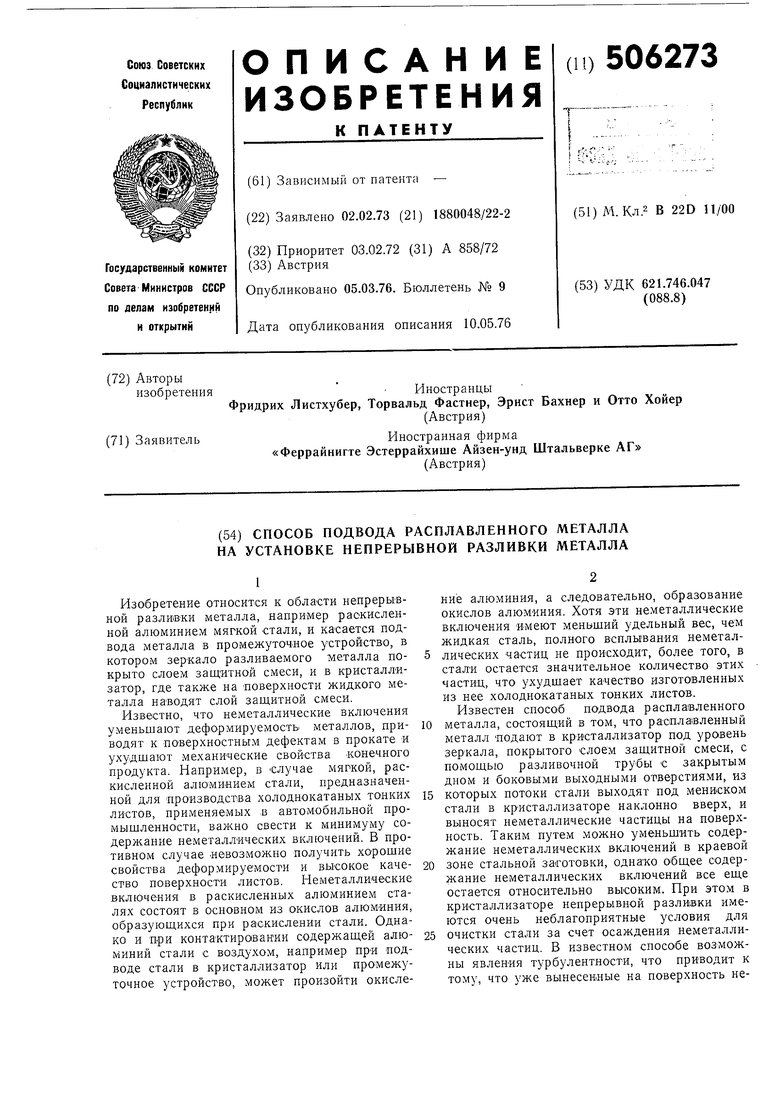

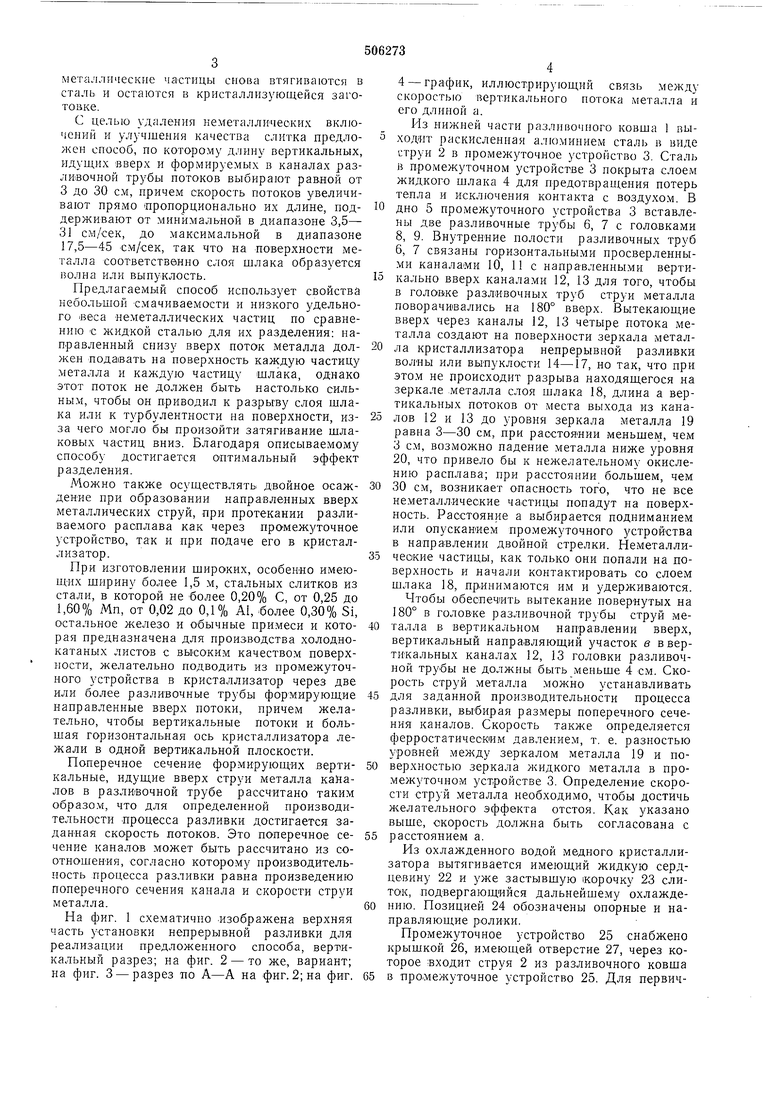

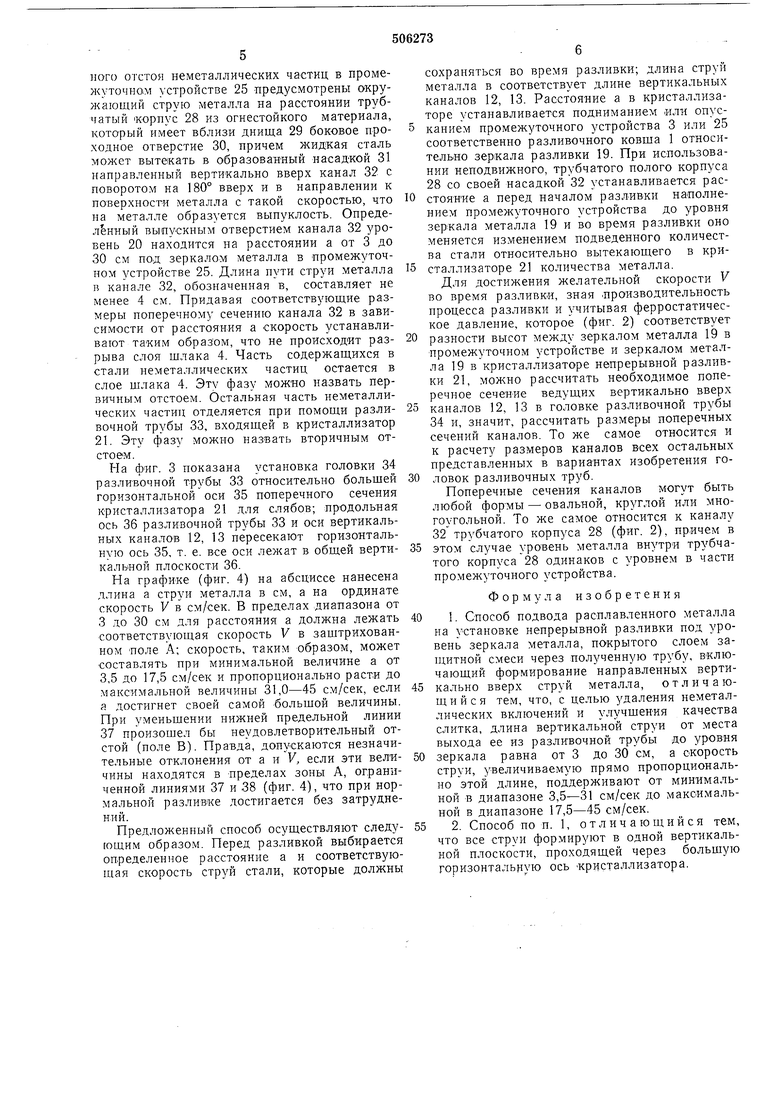

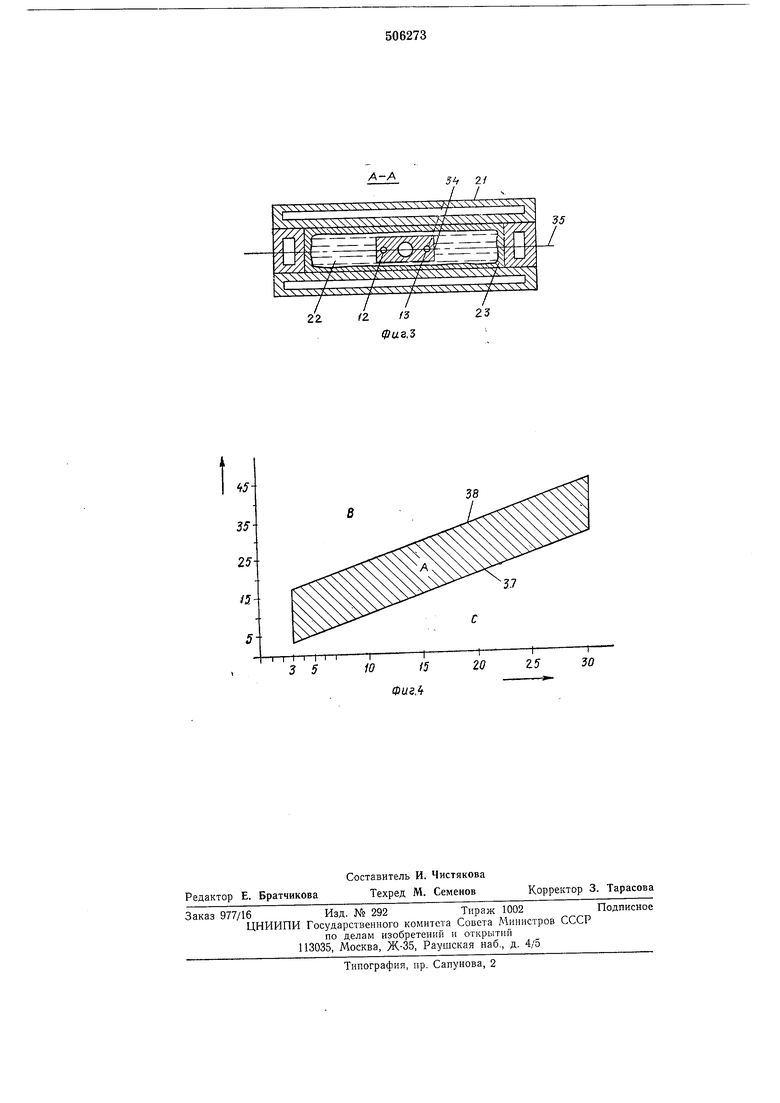

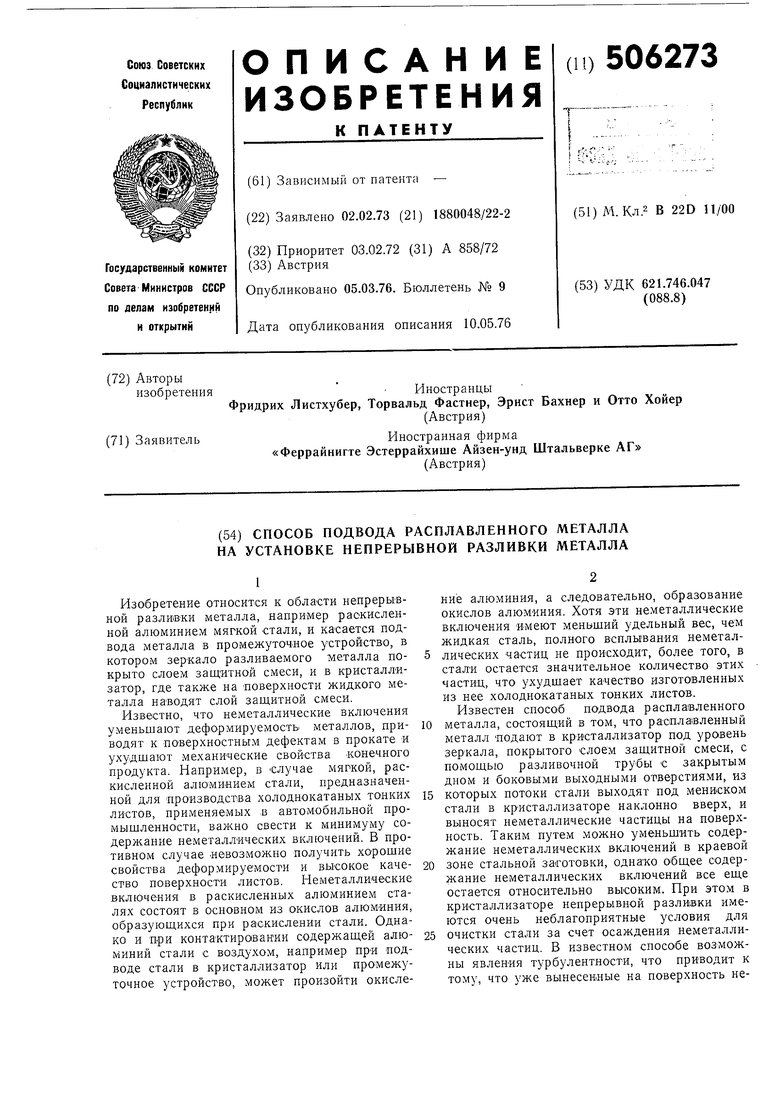

На фиг. 1 схематично -изображена верхняя часть устано-вки непрерывной разливки для реализации предложенного способа, вертикальный разрез; на фиг. 2 - то же, вариант; на фиг. 3 - разрез по А-А на фиг. 2; на фиг.

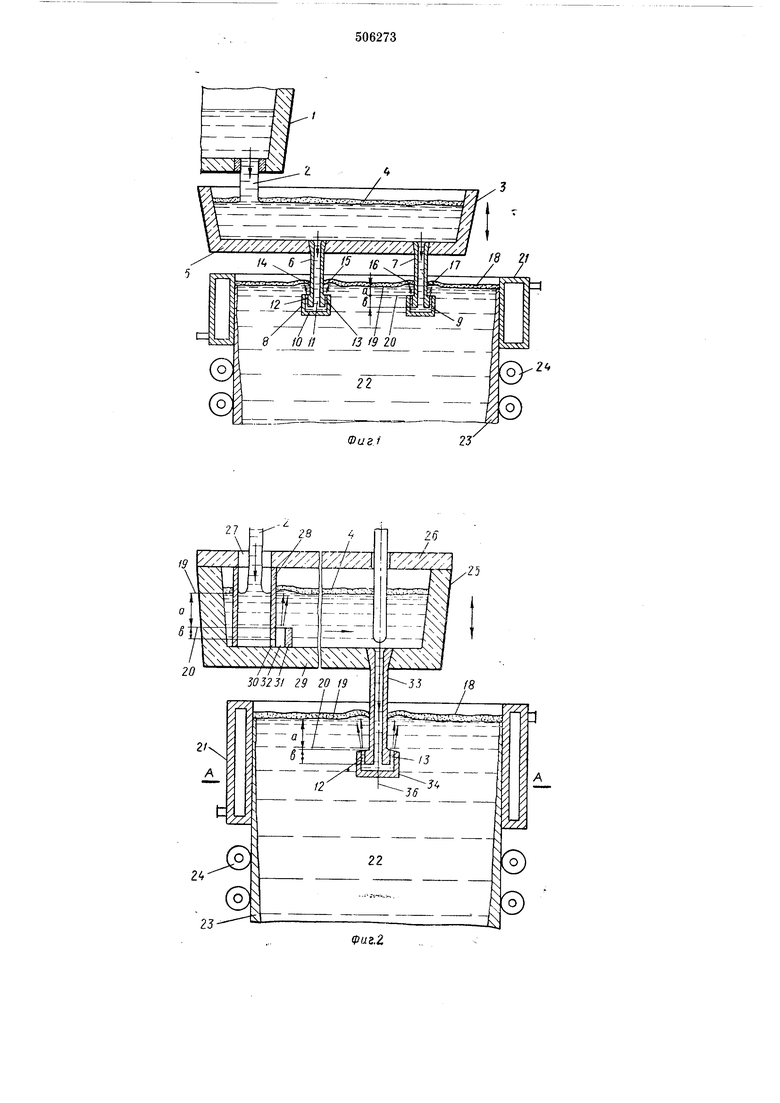

4 - график, иллюстрирующий связь между скоростью вертика./гьного потока металла и его длиной а.

Из нижней части разливочного ковша 1 выходит раскисленная алюминием сталь в виде струи 2 в нромежуточное устройство 3. Сталь в промежуточном устройстве 3 покрыта слоем жидкого шлака 4 для предотвращения потерь тепла и исключения контакта с воздухом. В дно 5 промежуточного устройства 3 вставлены две разливочные трубы 6, 7 с головками 8, 9. Внутренние полости разливочных труб 6, 7 связаны горизонтальными просверленными каналаМи 10, 11 с направленными вертикально вверх каналами 12, 13 для того, чтобы в голоике разливочных труб струи металла поворачивались на 180° вверх. Вытекающие вверх через каналы 12, 13 четыре потока металла создают па поверхности зеркала металла кристаллизатора непрерывной разливки волны или выпуклости 14-17, но так, что при этом не происходит разрыва находящегося на зеркале .металла слоя шлака 18, длина а вертикальных потоков от места выхода из каналов 12 и 13 до уровня зеркала металла 19 равна 3-30 см, при расстоянии меньшем, чем 3 см, возможно падение металла ниже уровня 20, что привело бы к нежелательному окислению расплава; при расстоянии большем, чем 30 см, возникает опасность того, что не все неметаллические частицы попадут на поверхность. Расстояние а выбирается подниманием или опусканием промежуточного устройства в направлении двойной стрелки. Неметаллические частицы, как только они попали на поверхность и начали контактировать со слоем шлака 18, принимаются им и удерживаются.

Чтобы обеспечить вытекание повернутых на 180° в головке раз.тивочной трубы струй металла в вертикальном направлении вверх, вертикальный направляющий участок в в вертикальных каналах 12, 13 головки разливочной трубы не должны быть меньше 4 см. Скорость струй металла можно устанавливать для заданной производительности процесса разливки, выбирая размеры поперечного сечения каналов. Скорость также определяется ферростатическим давлением, т. е. разностью уровней между зеркалом металла 19 и поверхностью зеркала жидкого металла в промежуточном устройстве 3. Определение скорости струй металла необходимо, чтобы достичь желательного эффекта отстоя. Как указано выше, скорость должна согласована с расстоянием а.

Из охлажденного водой медного кристаллизатора вытягивается имеющий жидкую сердцевину 22 и уже застывшую 1корочку 23 слиток, подвергающийся дальнейшему охлажденню. Позицией 24 обозначены опорные и направляющие ролики.

Промежуточное устройство 25 снабжено крышкой 26, имеющей отверстие 27, через которое входит струя 2 из разливочного ковша в промежуточное устройство 25. Для первичиого отстоя неметаллических частиц в промежуточно.м устройстве 25 предусмотрены окружающий струю металла на расстоянии трубчатый Корпус 28 из огнестойкого материала, который имеет вблизи днища 29 боковое проходное отверстие 30, причем жидкая сталь может вытекать в образованный насадкой 31 направленный вертикально вверх канал 32 с поворотом на 180° вверх и в направлении к поверхности металла с такой скоростью, что па металле образуется выпуклость. Определённый выпускным отверстием канала 32 уровень 20 находится на расстоянии а от 3 до 30 см под зеркалом металла в промежуточном устройстве 25. Длина пути струи металла п канале 32, обозначенная в, составляет не менее 4 см. Придавая соответствующие размеры поперечному сечению канала 32 в зависимости от расстояния а скорость устанавливают таким образом, что не происходит разрыва слоя щлака 4. Часть содержащихся в стали пеметаллических частиц остается в слое щлака 4. Эту фазу можно назвать первичным отстоем. Остальная часть неметаллических частиц отделяется при помощи разливочной трубы 33, входящей в кристаллизатор 21. Эту фазу можно назвать вторичным отстоем.

На фиг. 3 показана установка головки 34 разливочной трубы 33 относительно больщей горизонтальной оси 35 поперечного сечения кристаллизатора 21 для слябов; продольная ось 36 разливочной трубы 33 и оси вертикальных каналов 12, 13 пересекают горизонтальную ось 35, т. е. все оси лежат в общей вертикальной плоскости 36.

На графике (фиг. 4) на абсциссе нанесена длина а струи металла в см, а на ординате скорость V в см/сек. В пределах диапазона от 3 до 30 см для расстояния а должна лежать соответствующая скорость V в защтрихованном -поле А; скорость, таким образом, может составлять при минимальной величине а от 3,5 до 17,5 см/сек и пропорционально расти до максимальной величины 31,0-45 см/сек, если а достигнет своей самой больщой величины. При уменьщении нижней предельной линии 37 произощел бы неудовлетворительный отстой (поле В). Правда, допускаются незначительные отклонения от а и V, если эти величины находятся в пределах зоны А, ограниченной линиями 37 и 38 (фиг. 4), что при нормальной разливке достигается без затруднений.

Предложенный способ осуществляют следующим образом. Перед разливкой выбирается определенное расстояние а и соответствующая скорость струй стали, которые должны

сохраняться во время разливки; длина струн металла в соответствует длине вертикальных каналов 12, 13. Расстояние а в кристаллизаторе устанавливается подниманием или опусканием промежуточного устройства 3 или 25 соответственно разливочного ковша 1 относительно зеркала разливки 19. При использовании неподвижного, трубчатого полого корпуса 28 со своей насадкой 32 устанавливается расстояние а перед началом разливки наполнением промежуточного устройства до уровня зеркала металла 19 и во время разливки оно меняется изменением подведенного количества стали относительно вытекающего в кристаллизаторе 21 количества металла.

Для достижения желательной скорости V во время разливки, зная .производительность процесса разливки и учитывая ферростатическое давление, которое (фиг. 2) соответствует

разности высот между зеркалом металла 19 в промежуточном устройстве и зеркалом металла 19 в кристаллизаторе непрерывной разливки 21, можно рассчитать необходимое поперечное сечение ведущих вертикально вверх

каналов 12, 13 в головке разливочной трубы 34 и, значит, рассчитать размеры поперечных сечепий каналов. То же самое относится и к расчету размеров каналов всех остальных представленных в вариантах изобретения головок разливочных труб.

Поперечные сечения каналов могут быть любой формы - овальной, круглой или многоугольной. То же самое относится к каналу 32 трубчатого корпуса 28 (фиг. 2), причем в

этом случае уровень металла внутри трубчатого корпуса 28 одинаков с уровнем в части промежуточного устройства.

Формула изобретения

1. Способ подвода расплавленного металла на установке ненрерывной разливки под уровень зеркала металла, покрытого слоем запдитной смеси через полученную трубу, включающий формирование направленных вертикально вверх струй металла, отличающийся тем, что, с целью удаления неметаллических включений и улучщения качества слитка, длина вертикальной струи от места выхода ее из разливочной трубы до уровня

зеркала равна от 3 до 30 см, а скорость струи, увеличиваемую прямо пропорционально этой длине, поддерживают от минимальной в диапазоне 3,5-31 см/сек до максимальной в диапазоне 17,5-45 см/сек.

2. Способ по п. 1, отличающийся тем, что все струи формируют в одной вертикальной плоскости, проходящей через больщую горизонтальную ось кристаллизатора.

Фиг1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления неметаллических включений из расплава | 1972 |

|

SU473365A3 |

| Устройство для подвода металла под уровень расплава в кристаллизаторе | 1973 |

|

SU564783A3 |

| Устройство для подачи металла в кристаллизатор | 1974 |

|

SU499038A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| Промежуточный ковш для непрерывной разливки стали | 2016 |

|

RU2644095C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

| Промежуточный ковш многоручьевой машины непрерывного литья заготовок | 1990 |

|

SU1729686A1 |

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1991 |

|

SU1790468A3 |

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1980 |

|

SU1025486A1 |

/ /

ii 13

tS3525/5- 5I г I I I I I 3 5

А-Л

Sh 2/

/ 23

Фие.З

38

-|- /5

202530

Фиг, 4

Авторы

Даты

1976-03-05—Публикация

1973-02-02—Подача