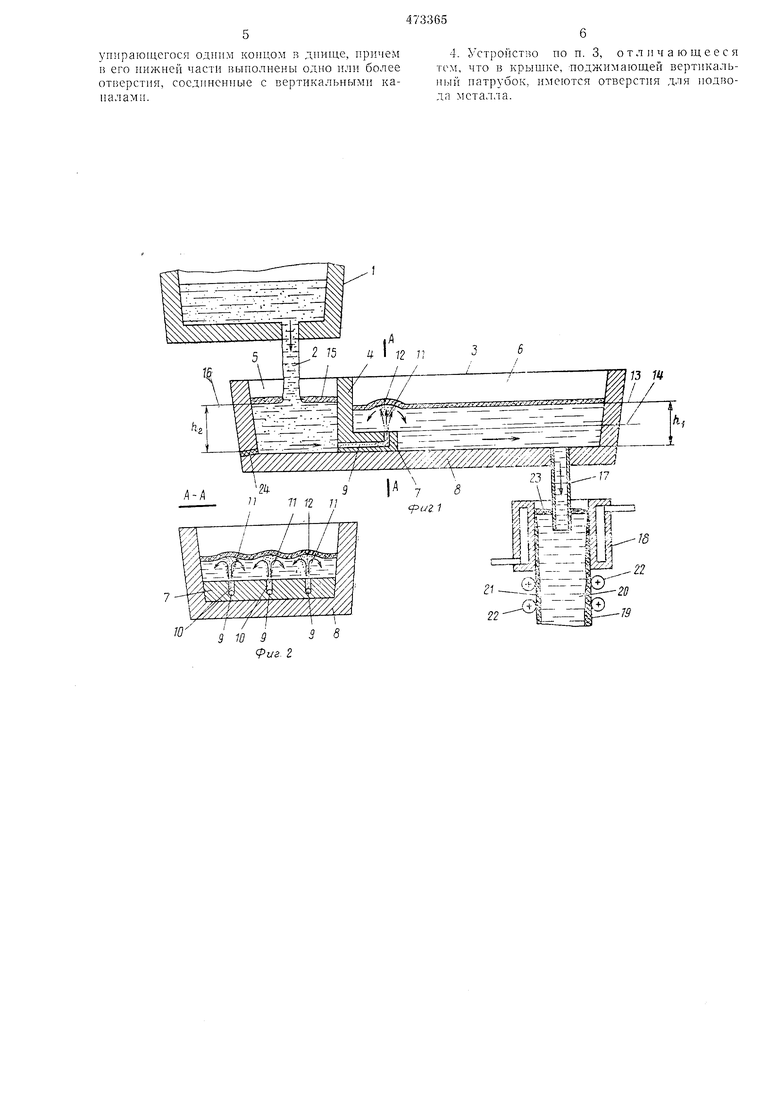

плава 13 и верхней кромкой 14 вертикального канала 10 равно 3-30 см.

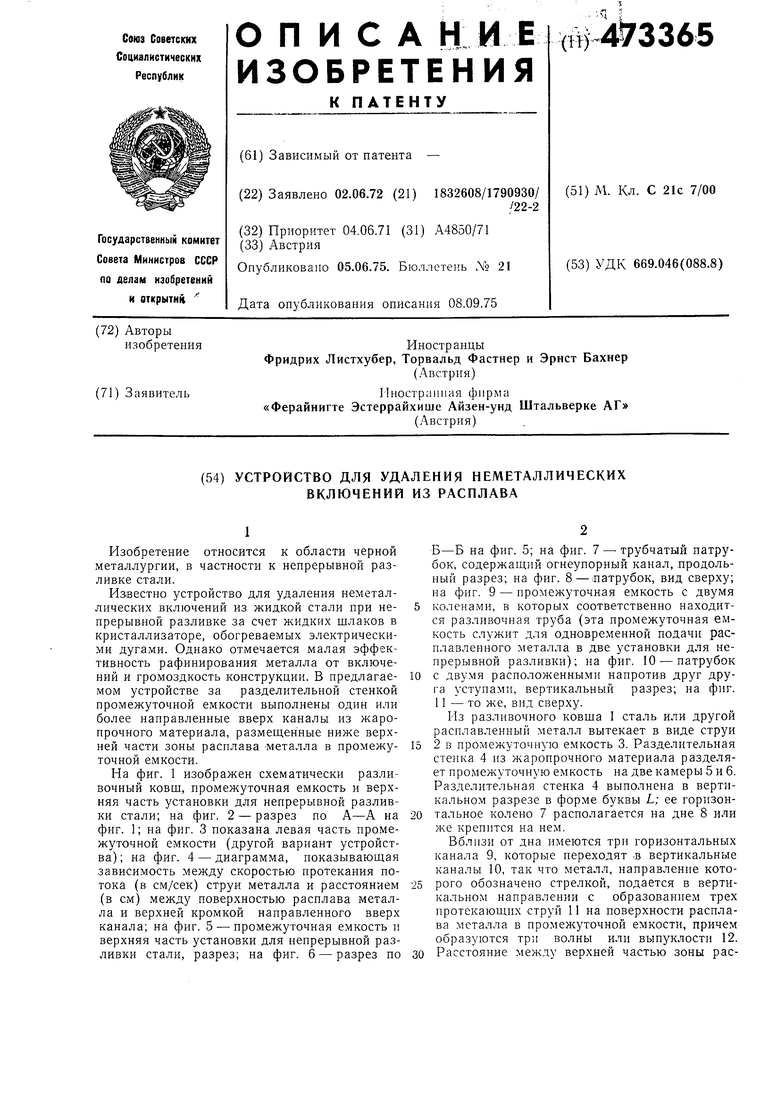

При нстечении метал;:; иемсккллическпо включения попадают на ноиерхность и контактируют со слоем шлака 15 и сразу же захватываются и удерживаются этим слоем. С/юй шлака защищает раси.тан метгьлла от окислсиия и предотвращает чрезмерно снльиый отвод тепла через излучеппе. Высота рас;1ла: а металла в выпускной части камеры 6 Ль она составляет приблизительно 25-35 см. Толщина в горизонтальном колене 7 стенки 4 составляет приблизительно 20 см. В камере 5 высота hz металла 16 несколько больние. Во время разлпвки стали величина иостунившего металла за единицу времени из KOisma 1 в промежуточную емкость равна величнне вынущенного металла за единицу времени через разливочную трубу 17 в кристаллизатор 18. Количество металла, прошедшее за единицу времени через каналы 9 и 10, также одинаково.

Из охлаждаемого водой кристаллизатора 18 неирерывной разливки стали непрерывно Bt iтягивается слиток 19 с жидкой сердцевиной 20 и затвердевшей оболочкой 21. Имеются опорные и направляющие ролики 22. Зеркало разливаемой стали покрывается слоем разливочного порошка 23 для защиты от окисления и потери тепла излучением. По окончании разливки стали открывается отверстие 24 для впуска оставшегося металла.

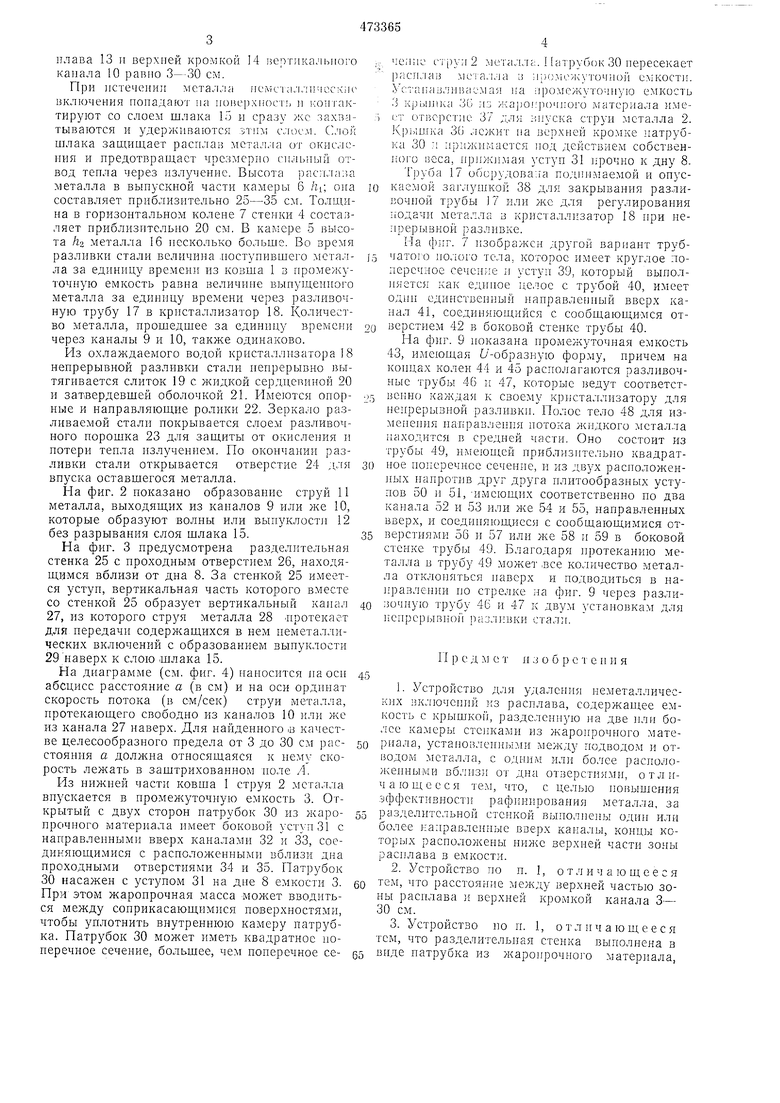

На фиг. 2 ноказано образование струй 11 металла, выходящих из каналов 9 или же 10, которые образуют волны или вынуклостп 12 без разрывания слоя шлака 15.

На фиг. 3 предусмотрена разделительная стенка 25 с проходным отверстием 26, находящимся вблизи от дна 8. За стенкой 25 имеется уступ, вертикальная часть которого вместе со стенкой 25 образует вертикальный каиал 27, из которого струя металла 28 -протекает для передачи содержащихся в нем неметаллических включений с образованием выпуклости

29наверх к слою шлака 15.

На диаграмме (см. фиг. 4) наносится на осп абсцисс расстояние а (в см) и на оси ординат скорость потока (в см/сек) струи металла, протекающего свободно из каналов 10 или же из канала 27 наверх. Для найденного IB качестве целесообразного предела от 3 до 30 см расстояния а доллсна относящаяся jc нему скорость лежать в защтрихованном ноле А.

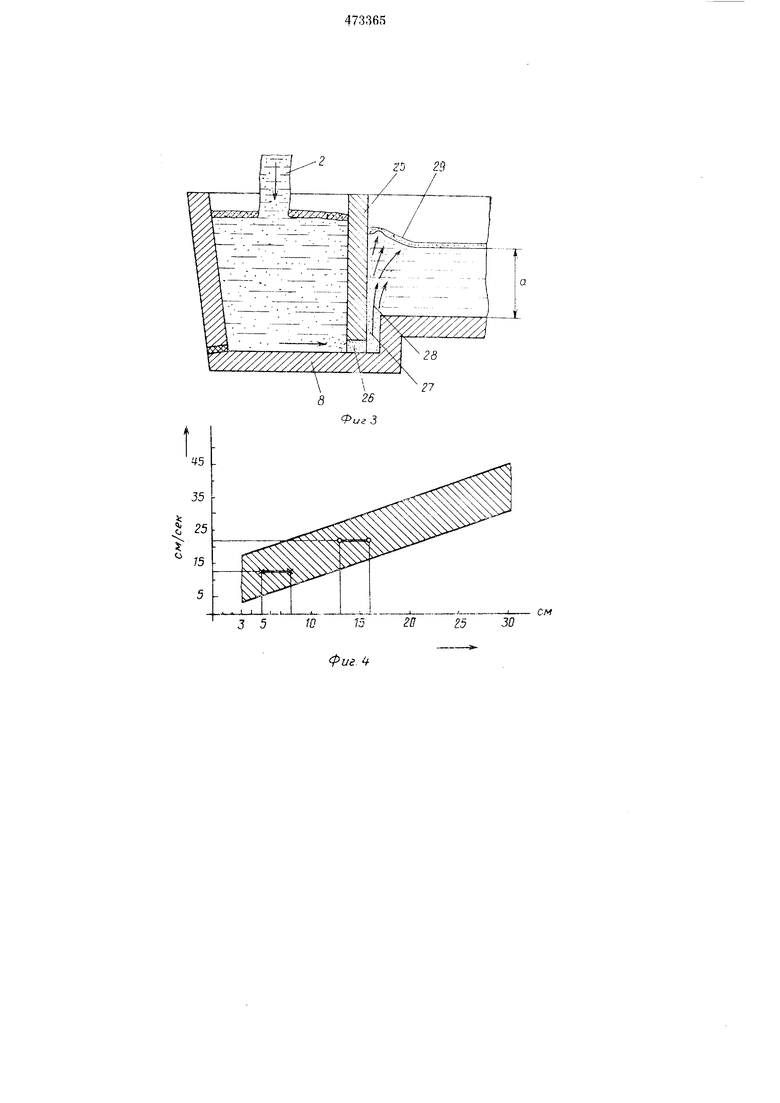

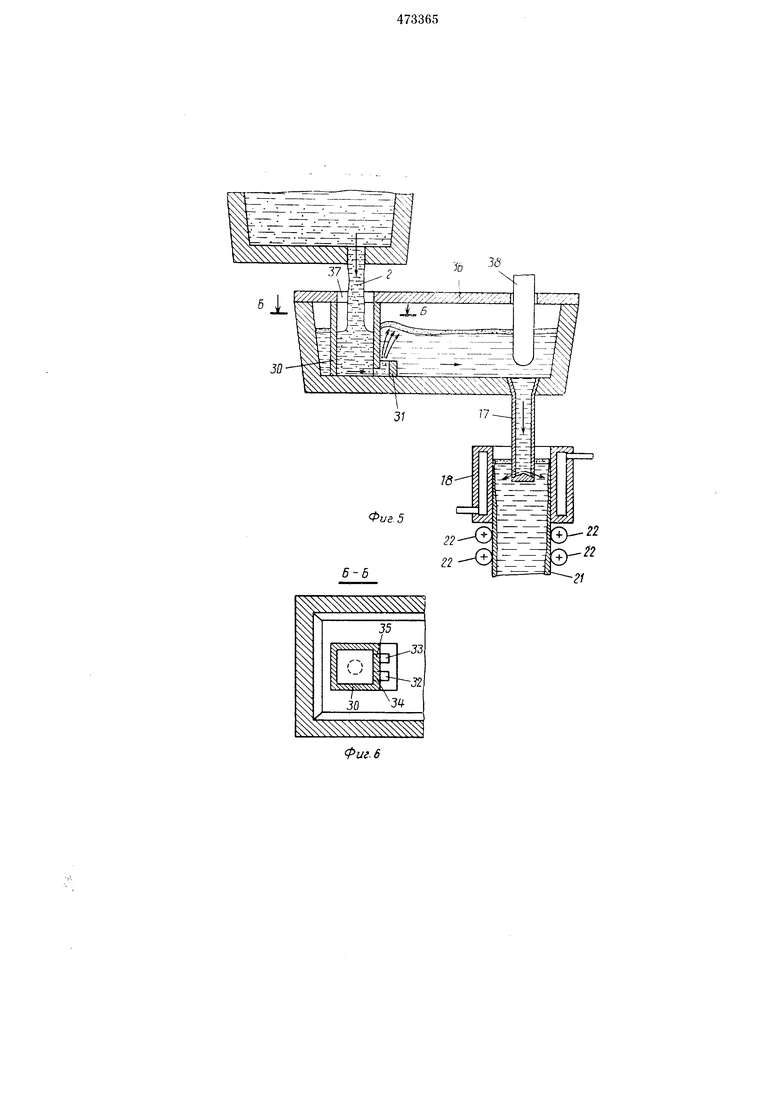

Из нижией части ковша I струя 2 металла впускается в промежуточную емкость 3. Открытый с двух сторон патрубок 30 из жаронрсчного материЯоТа имеет боковой уступ 31 с направленными вверх каналамн 32 и 33, соединяющимися с расположенными вблизи дна проходными отверстиями 34 и 35. Патрубок

30насажен с уступом 31 на дне 8 емкости 3. При этом жаропрочная масса может вводиться между соприкасающимися П01верхностями, чтобы уплотнить внутреннюю камеру патрубка. Патрубок 30 может иметь квадратное поперечное сечение, большее, чем поперечное сеiT OTiJcpCTHC 37 ;1,ля мпуска струи .металла 2. ) 3(i лежит па верхней кромке патрубка 30 ;i арижнмается иод действием собственiioro iicca, прлжл.мая уступ 31 прочно к дну 8. Г)зуба 17 оборудовала поднимаемой и опускаемой заглушкой 38 для закрывания разливочиой трубы 17 или же для регулирования иодачп металла в кристаллизатор 18 ири неирерывной разливке.

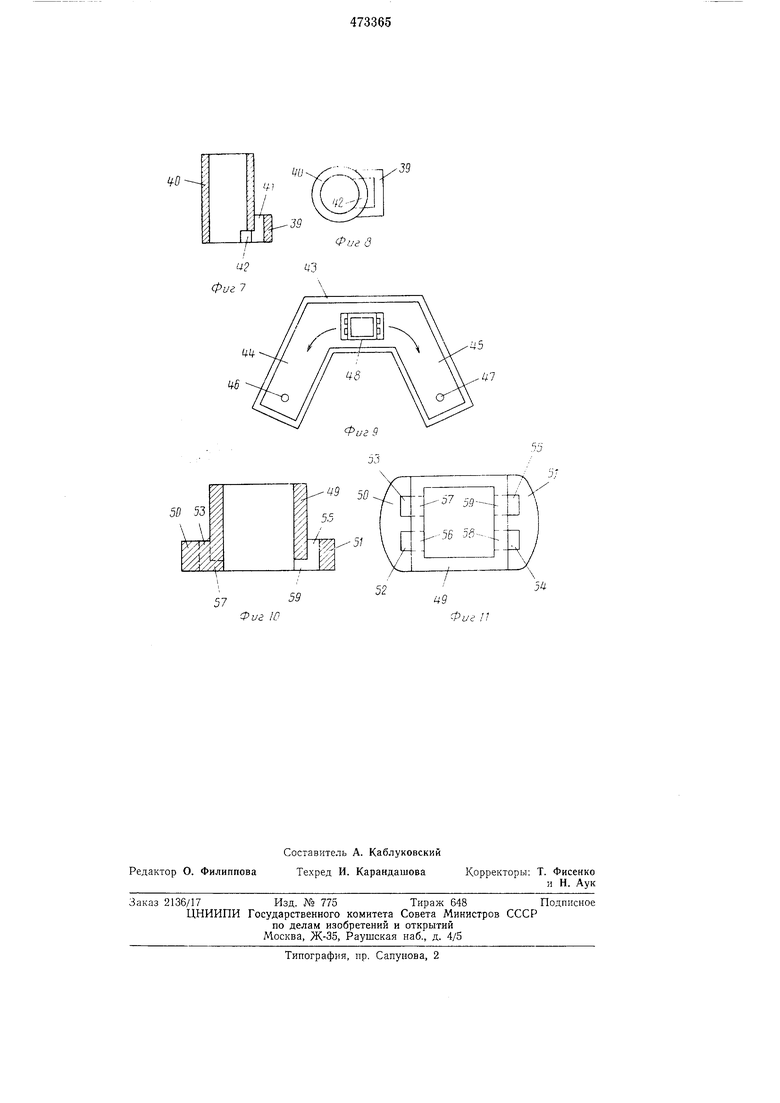

На фиг. 7 изображен другой вариант трубчатого иолсго тела, которое имеет круглое поперечное сечен;1е и уступ 39, который выполП5гется как едпное целое с трубой 40, имеет одни единственный направленный вверх канал 41, соединяющийся с сообщающимся отверстием 42 в боковой стенке трубы 40.

На фиг. 9 показана промежуточная емкость 43, имеющая б-образную фор.л1у, нричем на концах колен 44 и 45 располагаются разливочные трубы 46 и 47, которые ведут соответственно каждая к своему крнсталл1 затору для непрерывной разлцвки. Полое тело 48 для изменения направления нотока жидкого метал..та находится в средней части. Оно состоит из трубы 49, и.меюнхей приблизительно квадратное поперечное сечение, и из двух расноложенпых напротив друг друга плитообразных уступов 50 и 51, -имеющих соответствеино но два канала 52 и 53 или же 54 и 55, направленных вверх, и соединяющиеся с сообщающимися отверстиями 56 и 57 или же 58 и 59 в боковой стенке трубы 49. Благодаря нротеканию металла в трубу 49 может .все количество металла отклоняться наверх ц подводиться в нап)авлении но стрелке на фиг. 9 через разлиночную трубу 46 и 47 к двум устано жам для nenpepbiBHOii раз.тпвки стали.

Г1 р с д м с т и 3 о б р е г е и и я

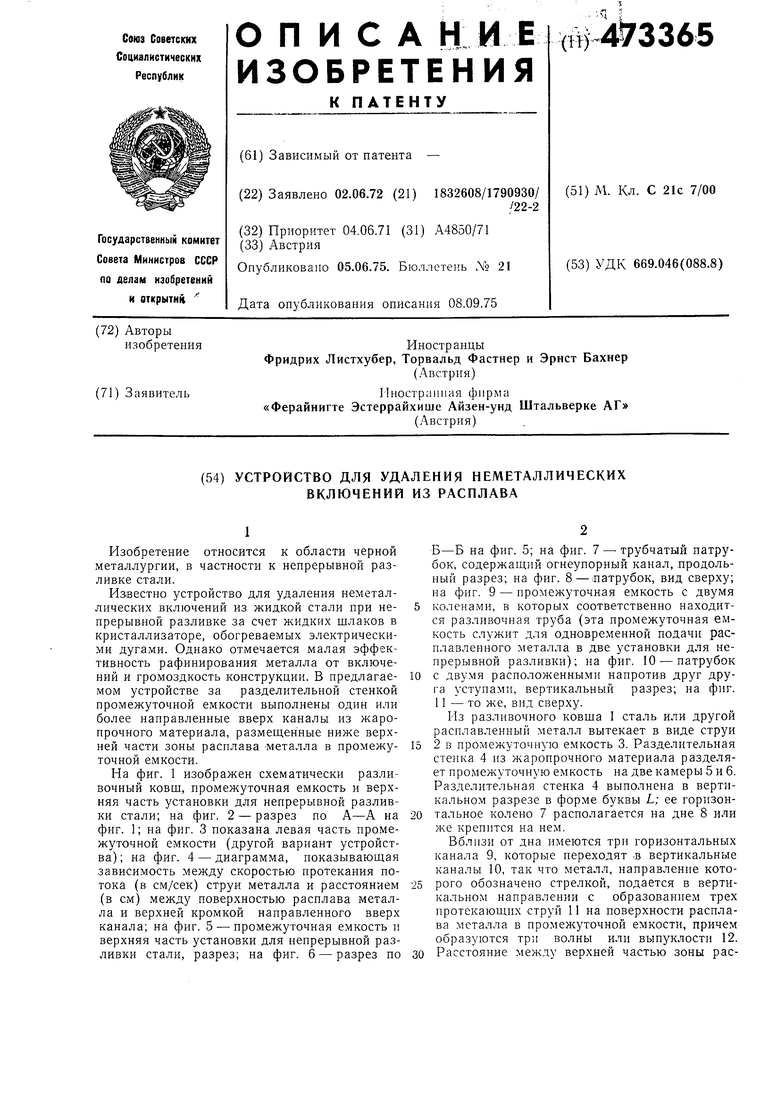

1. Устройство для удаления неметаллических включений из расплава, содержащее емкость с крышкой, разделенную на две )1лн более ка.меры стенками из жаропрочного материала, установленными между подводом и отводом металла, с одним или более расположенными вб.чнзн от дна отверстиямн, отличающееся тем, что, с целью ног ышения эффективностп рафинирования металла, за

разделительной стенкой выполнены один или более направленные вверх каналы, концы которых расположены ниже верхней части зоны расплава в емкости.

2.Устройство по и. 1, отличающееся тем, что расстояние между верхней частью зоны расплава и верхней кромкой канала 3- 30 см.

3.Устройство но п. 1, о т л п ч а ю щ е е с я тем, что разделительпая стенка выполнена в

виде патрубка из жаропрочного материала,

упирающегося одним концом в диище, причем в его нижней части 1и.тполнены одно или более отверстия, соединенные с вертикальными каналами.

4. Устройство но п. 3, отличающееся тем, что в крышке, поджимающей вертикальтли патрубок, имеются отверстия для подвода металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подвода расплавленного металла на установке непрерывной разливки металла | 1973 |

|

SU506273A3 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| Устройство для подвода металла под уровень расплава в кристаллизаторе | 1973 |

|

SU564783A3 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| ПОГРУЖНОЙ РАЗЛИВОЧНЫЙ СТАКАН | 2009 |

|

RU2476292C2 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1991 |

|

SU1790468A3 |

| Способ выпуска металла из промежуточной емкости | 1990 |

|

SU1726112A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379153C2 |

7/1// / 3103 иг. 2 3

W152S25 30

J 5

(pite

2-5 29 /

CM

Авторы

Даты

1975-06-05—Публикация

1972-06-02—Подача