1

Известны зубофрезерные станки, работающие по методу обкатки со взаимно связанным кинематическим соотношением между вращением инструмента и заготовки, содержащие двигатель привода вращения фрезы, двигатель вращения стола и систему регулирования. Такие станки имеют сложные кинематические цепи, низкую надежность и точность за счет отсутствия обратной связи по углу рассогласования.

Цель изобретения - упрощение конструкции станка, повыщение его производительности, точности и надежности в работе. Это достигается тем, что гидродвигатель вращения инструмента присоединен к шпинделю через одну понижающую передачу, а гидродвигатель вращения заготовки присоединен непосредственно к червяку делительной пары, причем вход гидродвигателя червяка делительной пары присоединен к сливу гидродвигателя инструмента, а вход схемы управления относительным установочным перемещением инструмента и заготовки соединен с выходом логической схемы контура точной настройки.

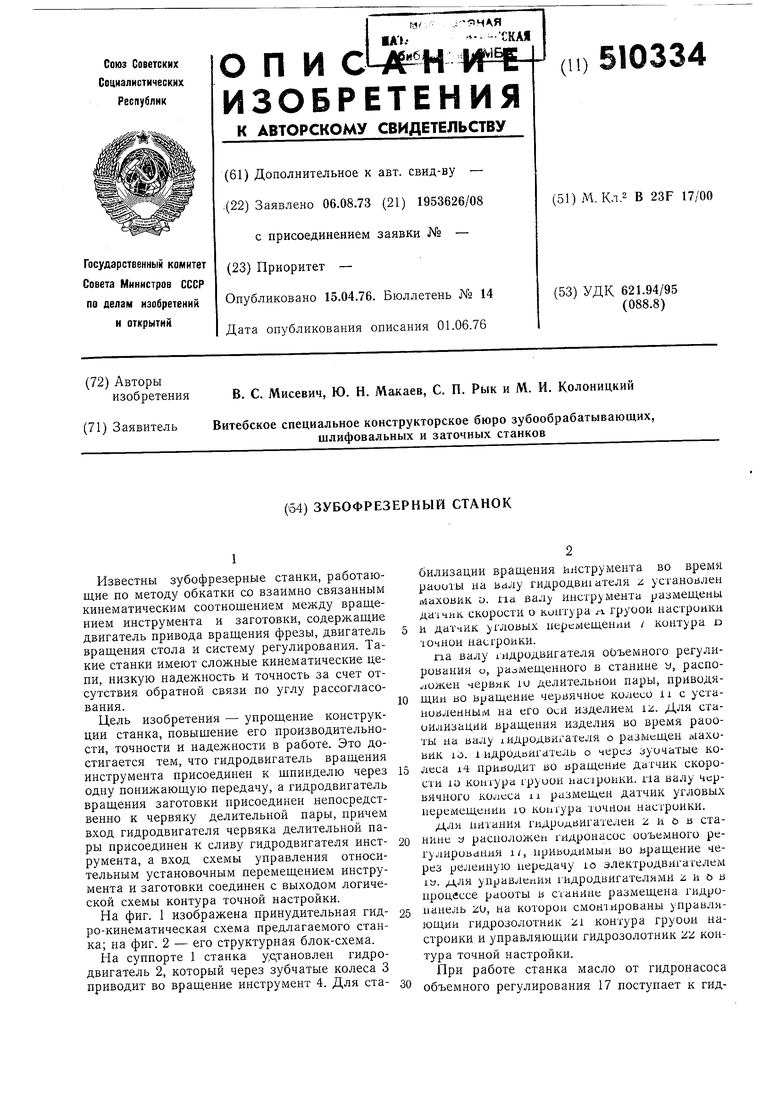

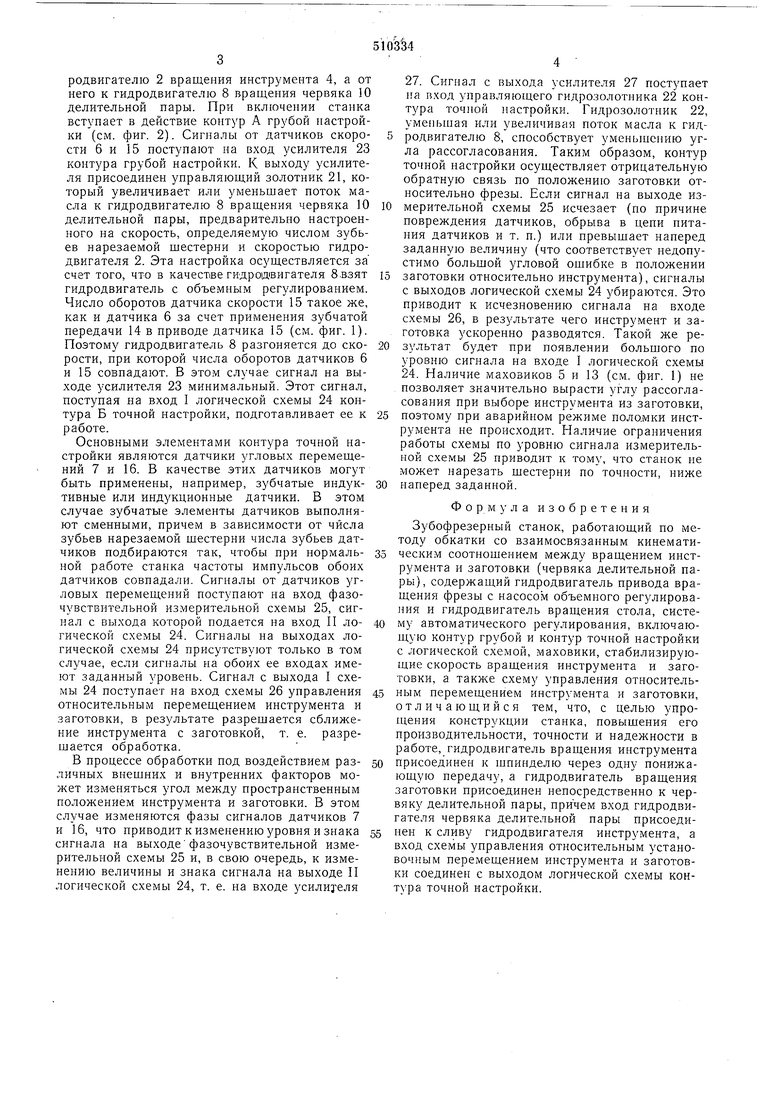

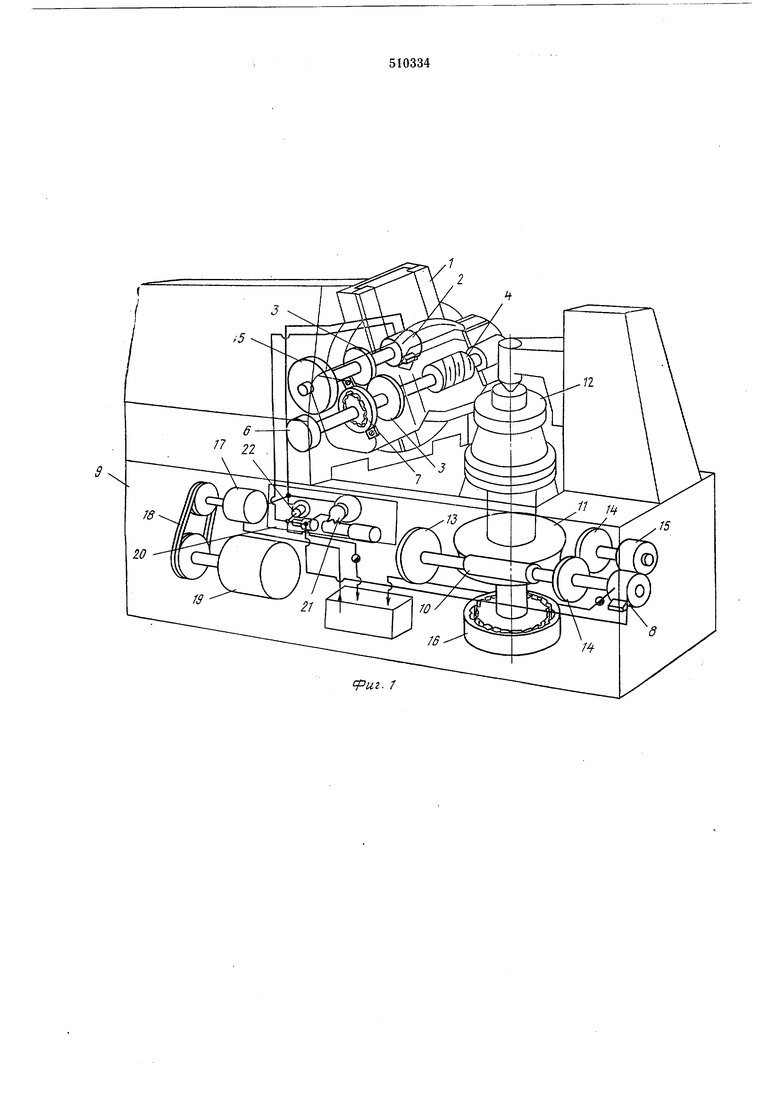

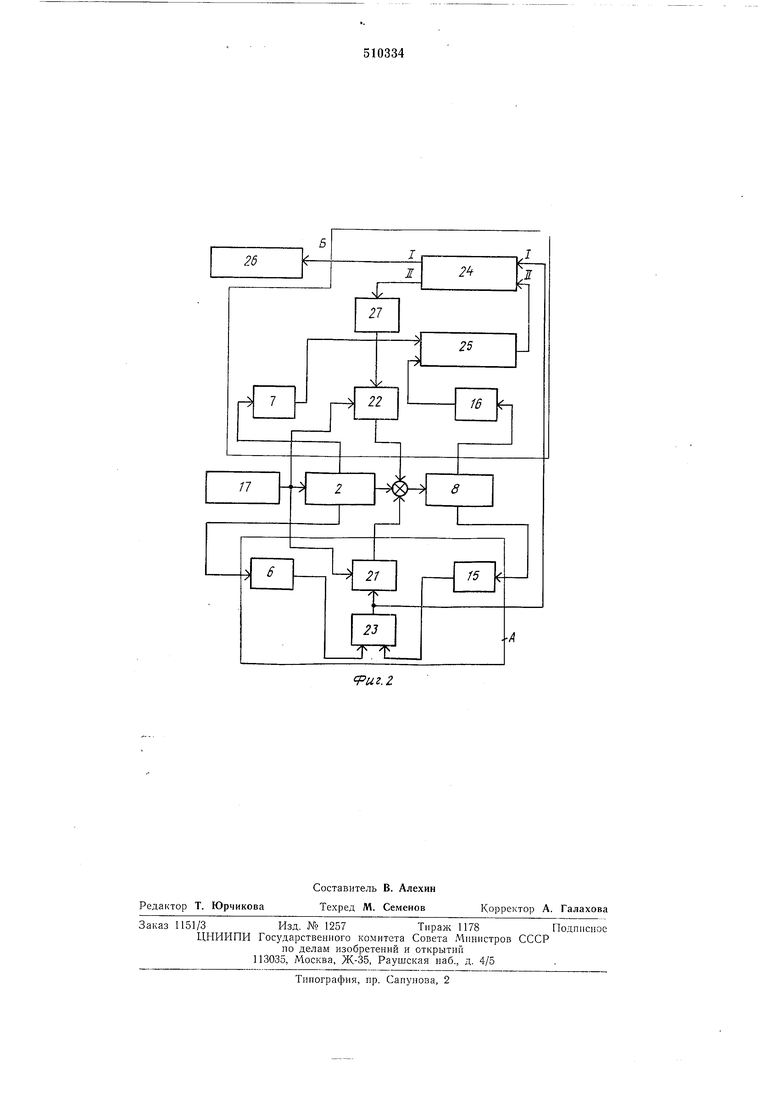

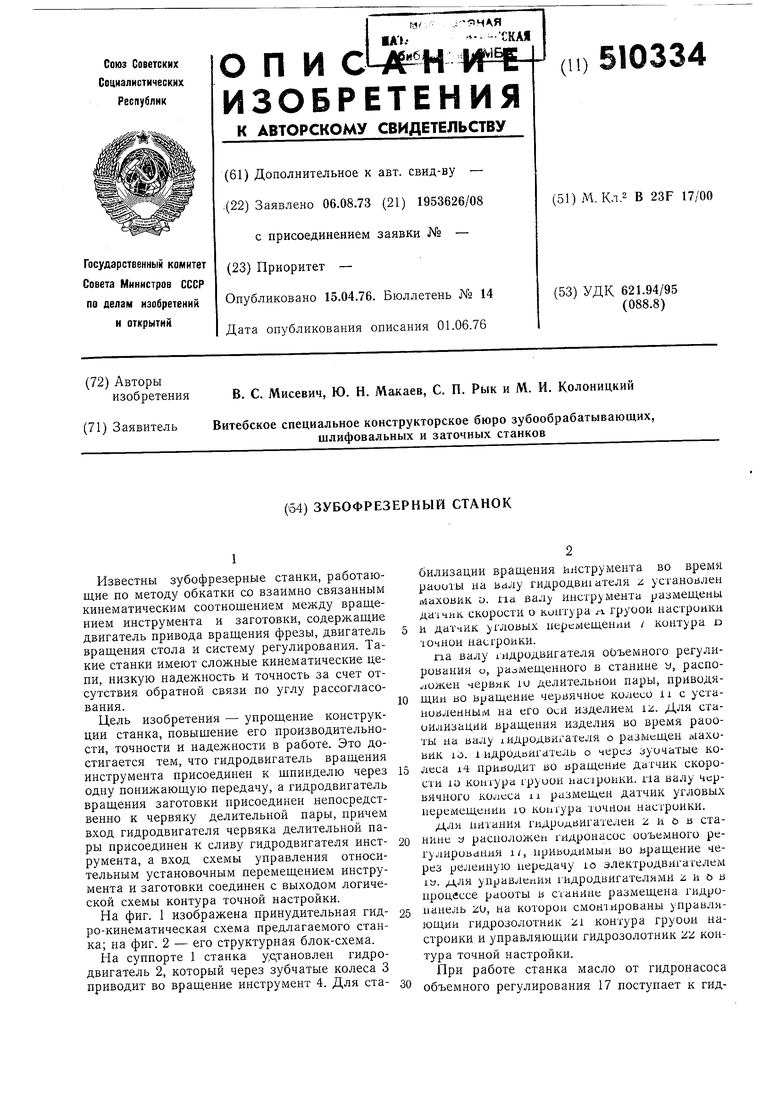

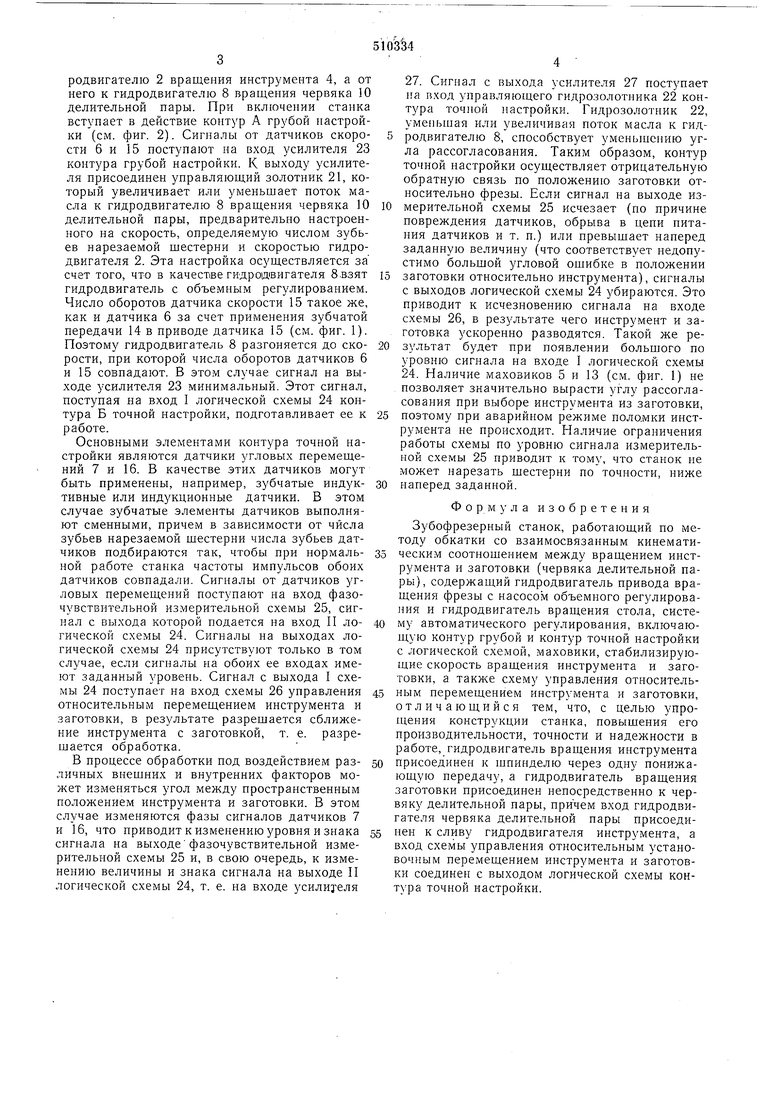

На фиг. 1 изображена принудительная гидро-кинематическая схема предлагаемого станка; на фиг. 2 - его структурная блок-схема.

На суппорте 1 станка установлен гидродвигатель 2, который через зубчатые колеса 3 приводит во вращение инструмент 4. Для стабилизадии вращения инструмента во время раиоты на валу гидродви ателя -i установлен маховик о. па валу инструмента размещены даччик. скорости о контура л. груоои настроики и датчик угловых перемещении / контура D Ючнои настроики.

па валу гидродвигателя объемного регулирования о, размещенного в станине у, расположен червяк iu делительной пары, приводящий во вращение червячное колесо ii с установленным на его Оси изделием iz. Для стаоилизации вращения изделия во время раооты на валу 1идродвкгателя о размещен маховик 10. 1 идродвигатель о через зуочатые колеса 14 приводит во вращение датчик скорости ii) контура груоои насчроики. па валу червячного колеса 11 размещен датчик угловых перемещении ю коигура точной настроики.

для питания гидридвигателеи z и ь в станине у расположен гидронасос ооъемного регулирования 1/, приводимый во вращение через релейную передачу ю электродвигателем li;. АЛЯ управлепия гидродвигателями z и & в процессе раооты в станине размещена гидропанель z(j, на которой смон1ированы управляющий гидрозолотник 21 контура груоои настроики и управляющий гидрозолотник контура точной настройки.

При работе станка масло от гидронасоса объемного регулирования 17 поступает к гидродвигателю 2 вращения инструмента 4, а от него к гидродвигателю 8 вращения червяка 10 делительной пары. При включении станка вступает в действие контур А грубой настройки (см. фиг. 2). Сигналы от датчиков скорости 6 и 15 поступают на вход усилителя 23 контура грубой настройки. К выходу усилителя присоединен управляющий золотник 21, который увеличивает или уменьщает поток масла к гидродвигателю 8 вращения червяка 10 делительной пары, предварительно настроенного на скорость, определяемую числом зубьев нарезаемой шестерни и скоростью гидродвигателя 2. Эта настройка осуществляется за счет того, что в качестве гидронвигателя 8,взят гидродвигатель с объемным регулированием. Число оборотов датчика скорости 15 такое же, как и датчика 6 за счет применения зубчатой передачи 14 в приводе датчика 15 (см. фиг. 1). Поэтому гидродвигатель 8 разгоняется до скорости, при которой числа оборотов датчиков 6 и 15 совпадают. В этом случае сигнал на выходе усилителя 23 минимальный. Этот сигнал, поступая на вход I логической схемы 24 контура Б точной настройки, подготавливает ее к работе.

Основными элементами контура точной настройки являются датчики угловых перемещений 7 и 16. В качестве этих датчиков могут быть применены, например, зубчатые индуктивные или индукционные датчики. В этом случае зубчатые элементы датчиков выполняют сменными, причем в зависимости от числа зубьев нарезаемой щестерни числа зубьев датчиков подбираются так, чтобы при нормальной работе станка частоты импульсов обоих датчиков совпадали. Сигналы от датчиков угловых перемещений поступают на вход фазочувствительной измерительной схемы 25, сигнал с выхода которой подается на вход II логической схемы 24. Сигналы на выходах логической схемы 24 присутствуют только в том случае, если сигналы на обоих ее входах имеют заданный уровень. Сигнал с выхода I схемы 24 поступает на вход схемы 26 управления относительным перемещением инструмента и заготовки, в результате разрешается сближение инструмента с заготовкой, т. е. разрешается обработка.

В процессе обработки под воздействием различных внешних и внутренних факторов может изменяться угол между пространственным положением инструмента и заготовки. В этом случае изменяются фазы сигналов датчиков 7 и 16, что приводит к изменению уровня и знака сигнала на выходефазочувствительной измерительной схемы 25 и, в свою очередь, к изменению величины и знака сигнала на выходе И логической схемы 24, т. е. на входе усилителя

27. Сигнал с выхода усилителя 27 поступает на вход управляющего гидрозолотника 22 контура точной настройки. Гидрозолотник 22, умегняная или увеличивая ноток масла к ги.т,5 родвигателю 8, способствует уменьшению угла рассогласования. Таким образом, контур точной настройки осуществляет отрицательную обратную связь по положению заготовки относительно фрезы. Если сигнал на выходе измерительной схемы 25 исчезает (но причине повреждения датчиков, обрыва в цепи питания датчиков и т. п.) или превыщает наперед заданную величину (что соответствует недопустимо большой угловой ошибке в положении

15 заготовки относительно инструмента), сигналы с выходов логической схемы 24 убираются. Это приводит к исчезновению сигнала на входе схемы 26, в результате чего инструмент и заготовка ускоренно разводятся. Такой же результат будет при появлении большого по уровню сигнала на входе I логической схемы 24. Наличие маховиков 5 и 13 (см. фиг. 1) не позволяет значительно вырасти углу рассогласования при выборе инструмента из заготовки,

5 поэтому при аварийном режиме поло.мки инструмента не происходит. Наличие ограничения работы схемы по уровню сигнала измерительной схемы 25 приводит к тому, что станок не может нарезать шестерни по точности, ниже

0 наперед заданной.

Формула изобретения

Зубофрезерный станок, работающий по методу обкатки со взаимосвязанным кинематическим соотношением между вращением инструмента и заготовки (червяка делительной пары), содержащий гидродвигатель привода вращения фрезы с насосом объемного регулирования и гидродвигатель вращения стола, систему автоматического регулирования, включающую контур грубой и контур точной настройки с логической с.кемой, маховики, стабилизирующие скорость вращения инструмента и заготовки, а также схему управления относительным перемещением инструмента и заготовки, отличающийся тем, что, с целью упрощения конструкции станка, повышения его производительности, точности и надежности в работе, гидродвигатель вращения инструмента

0 присоединен к щпинделю через одну понижающую передачу, а гидродвигатель вращения заготовки присоединен непосредственно к червяку делительной пары, причем вход гидродвигателя червяка делительной пары присоедипен к сливу гидродвигателя инструмента, а вход схемы управления относительным установочным перемещением инструмента и заготовки соединен с выходом логической схемы контура точной настройки. fuz. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| ГИДРАВЛИЧЕСКИЙ ПОЗИЦИОННЫЙ ПРИВОД | 2009 |

|

RU2458261C2 |

| Устройство для копировальной обработки | 1984 |

|

SU1227424A1 |

| Делительный механизм стола зубообрабатывающих станков | 1957 |

|

SU116188A1 |

| Полуавтомат для заточки мелкомодульных червячных фрез | 1981 |

|

SU1024235A1 |

| Пневмогидравлическая позиционная система числового программного управления | 1975 |

|

SU635305A1 |

| ГИДРОФИЦИРОВАННЫЙ СТАНОК ДЛЯ ЗАТОЧКИ ПРОТЯЖЕК | 1971 |

|

SU310783A1 |

| Система управления приводом подач зубофрезерного станка | 1984 |

|

SU1171284A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Система регулирования положения инструмента | 1974 |

|

SU793364A3 |

Авторы

Даты

1976-04-15—Публикация

1973-08-06—Подача