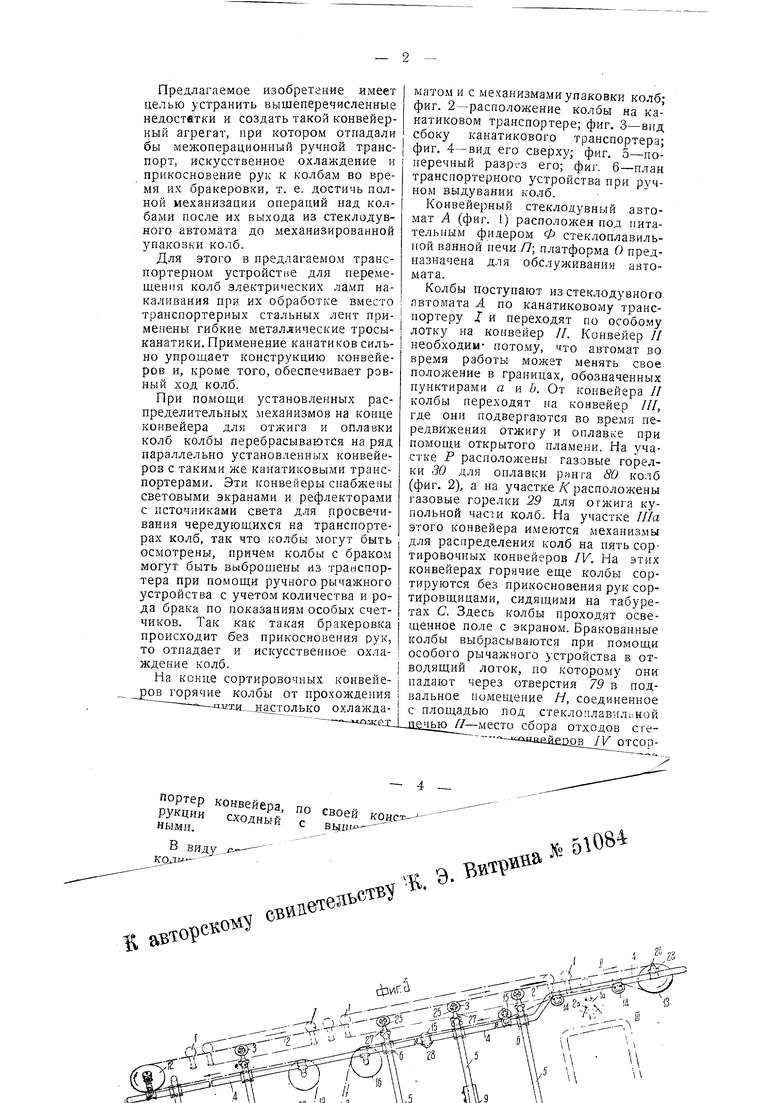

Предлагаемое изобретение имеет целью устранить вышеперечисленные недостатки и создать такой конвейерный агрегат, при котором отпадали бы межоперационный ручной транспорт, искусственное охлаждение и прикосновение рук к колбам во время их бракеровки, т. е. достичь полной механизации операций над колбами после их выхода из стеклодувного автомата до механизированной упаковки колб. Для этого в предлагаемом транспортерном устройстве для перемещения колб электрических ламп накаливания при их обработке вместо транспортерных стальных лент применены гибкие металлические тросыканатики. Применение канатиков сильно упрощает конструкцию конвейеров и, кроме того, обеспечивает ровный ход колб. При помощи установленных распределительных механизмов на конце конвейера для отжига и оплавки колб колбы перебрасываются на ряд пара.1лельно установленных конвейеров с такими же канатиковыми транспортерами. Эти конвейеры снабжены световыми экранами и рефлекторами с источниками света для просвечивания чередующихся на транспортерах колб, так что колбы могут быть осмотрены, причем колбы с браком могут быть выброшены из транспортера при помощи ручного рычажного устройства с учетом количества и рода брака по показаниям особых счетчиков. Так как такая бракеровка происходит без прикосновения рук, то отпадает и искусственное охлаждение колб. На конце сортировочных конвейеров горячие колбы от прохождения ии:и настолько охлажда ортер конвейепа пп РУкции сходней с «««« НЫМИ.Апь.и с В BfJ4j/; ji- JfQJJ - 53lbCtB5 iviue .матом и с механизмами упаковки колб; фиг. 2-расположение колбы на канатиковом транспортере; фиг. 3-вид сбоку канатикового транспортера; фиг. 4-вид его сверху; фиг. 5-поперечный разрез его; фиг. б-план транспортерного устройства при ручном выдувании колб. Конвейерный стеклодувный автомат Л (фиг. 1) расположен под питательным фидером Ф стеклоплавильной ванной печи /7; платформа О предназначена для обслуживания автомата. Колбы поступают из стеклодувного автомата А по канатиковому транспортеру X и переходят по особо.му лотку на конвейер //. Конвейер // необходим- потому, что автомат во время работы может менять свое положение в границах, обозначенных пунктирами а и Ь. От конвейера // колбы переходят на конвейер ///, где они подвергаются во время передвижения отжигу и сплавке при помощи открытого пламени. На участке Р расположены газовые горелки 30 для онлавки рннта 80 колб (фиг. 2), а на участке/ расположены газовые горелки 29 для отжига купольной части колб. На участке Ilia этого конвейера имеются механизмы для распределения колб на пять сортировочных конвейеров IV. На этих конвейерах горячие еще колбы сортируются без прикосновения рук сортировщицами, сидящими на табуретах С. Здесь колбы проходят освещенное поле с экраном. Бракованные колбы выбрасываются при помощи особого рычажного устройства в отводящий лоток, по которо.му они падают через отверстия 79 в подвальное помещение Н, соединенное с площадью под стеклоплавильной :1ью //-место сбора отходов IV OTCOD(, 51 Tpft .

Date : 19/12/2001

Number of pages : 2

Previous document : SU 51084

Next document : SU 51086

Класс 10 а, 17

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

к АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ ТЯЖЕЛОЙ ПРОМЫШЛЕННОСТИ

Зарегистрировано в Государственном бюро последующей регистрации изобретений при Госплане СССР

А. М, Яровой. Способ контроля состава угольных шихт.

Заявлено 3 сентября 1935 года за № 176814. Опубликовало 31 мая 1937 года.

Предложение относится к области способов контроля шихты на углеобогатительных фабриках коксо-химических заводов.

Для определения процентного отношения компонентов (марки угля) в составе шихты (помарочной смеси углей) и для контроля при составлении шихты, согласно заданию, до сих пор применяется способ, связанный с обязательной остановкой транспортеров подачи шихты, что влечет за собой суш,ественное снижение производительности фабрики. Обычно, на движущуюся резиновую ленту транспортера, согласно данному заданию, должно даваться определенное количество килограммов угля на погонный метр ленты из каждого дозировочного стола. После достижения лентой нормальной скорости дозировочный стол начинает подавать на ленту уголь. По истечении известного промежутка времени дозировочный стол, а затем и резиновая лента транспортера останавливаются. На ленте транспортера отмеряется 0,5 м или I м угля, который отделяется от остальной массы, собирается в яшик и взвешивается на весах. Если вес не соответствует заданному количеству.

СССР

№ 51085

сс:со;15;1АЯ I

- ЛмТсНТКО-О

т : ;;:чгс::;.л I БИаЛ;;ог ;:А

регулируют телескоп дозировочного стола и нож, а затем снова пускают транспортер и дозировочный стол для отбора угля на проверку вторично. Операции остановки и пуска лент и столов, а также и отбора угля для взвешивания производятся до тех пор, пока не отрегулируется нормальная подача. По окончании операции с одним столом то же производится со вторым и т. д., пока не отрегулируется подача из всех дозировочных столов.

Во время остановки все последующие агрегаты обогатительной фабрики (мойки) работают непроизводительно без нагрузки, так как, благодаря завешиванию, уголь на мойку не подается.

В целях избежания холостой работы фабрики автором разработан следующий метод контроля завешиния и установки шихты без остановки резиновых лент (т. е. без остановки подачи угля на мойку).

Подача угля из дозировочного стола вначале устанавливается грубо на глаз. При движении ленты и подаче на нее угля из дозировочных столов для контроля без остановки ленты, на нее на ходу перед дозировочным столом ставится железный лист (лоток), длиной несколько больше 1 м или 0,5 jU ( 200 .1ьи) и по ширине равный ширине резиновой ленты.

Подвигаясь вместе с резиновой лентой, он принимает на себя уголь из дозировочного стола. За дозировочным столом железный лист (лоток) на ходу же снимается уже на нем по его длине отмеривается соответственно 1 л{ или 0,5 .и угля, который затем и взвешивается. Железный лист может накладываться как на порожнюю ленту, так и на слой угля, загруженный на нее из предыдуш,их дозировочных столов. Если доза угля, подаваемая Из какого-либо стола, не соответствует требуемой, стол выключается,и соответственно увеличивается или уменьшается подача из него

угля. Этот прием применяется ко всем столам с последующим выключением каждого из них без остановки подачи угля из других столов. Аналогично производится контрольное завешивание шихты без остановки подачи угля на мойку. Остановки подачи угля на фабрике такой метод не требует, если не считать выключения столов для поднятия или опускания телескопов.

Предмет изобретения.

Способ контроля состава угольных шихт, подаваемых транспортером, путем взвешивания отдельных компонентов, отличающийся тем, что для приема ссыпаюшихся с дозировочных столов отдельных компонентов применены съемные лотки, устанавливаемые на ленте транспортера.

Авторы

Даты

1937-01-01—Публикация

1934-07-07—Подача