Изобретение относится к области обработки металлов давлением.

Известны штампы для резки профильного материала, содержащие установленный на основании корпус, снабженный механизмом поворота, ножевым блоком, состоящим из неподвижного ножа и подвижного ножа, взаимодействующего с хвостовиком, а также упор.

Однако они ненадежны в работе и не обеспечивают повышение производительности.

Для устранения указанного недостатка в предложенном штампе механизм поворота корпуса выполнен в виде жестко закрепленного на корпусе, охватывающего ховостовик, барабана с гибким элементом, несущим с одной стороны груз, а с другой - сердечник электромагнита, смонтированный на неподвижном основании, при этом хвостовик снабжен буртом и устаноВлен относительно торцовой поверхности барабана с зазором, в котором размещены тела качения, кроме того, штамп снабжен датчиком фиксации реза, выполненным в виде поворотного цилиндра из диэлектрического материала, установленного на оси, закрепленной в раме, смонтированной на предусмотренной на основании направляющей, охватываемого храповым колесом, а также поворотного двуплечего рычага, размещенного на той же оси, причем на

последнем и на раме ттановлены собачки, взаимодействующие с храповым колесом, а на образующей цилиндра закреплены контакты, взаимодействующие с неподвижными

контактами, закрепленными на раме и электрически :связанными с обмоткой электромагнита, при этом корпус установлен на основании с зазором, а хвостовик с буртом относительно торцовой поверхности подвижного ножа также установлен с зазором.

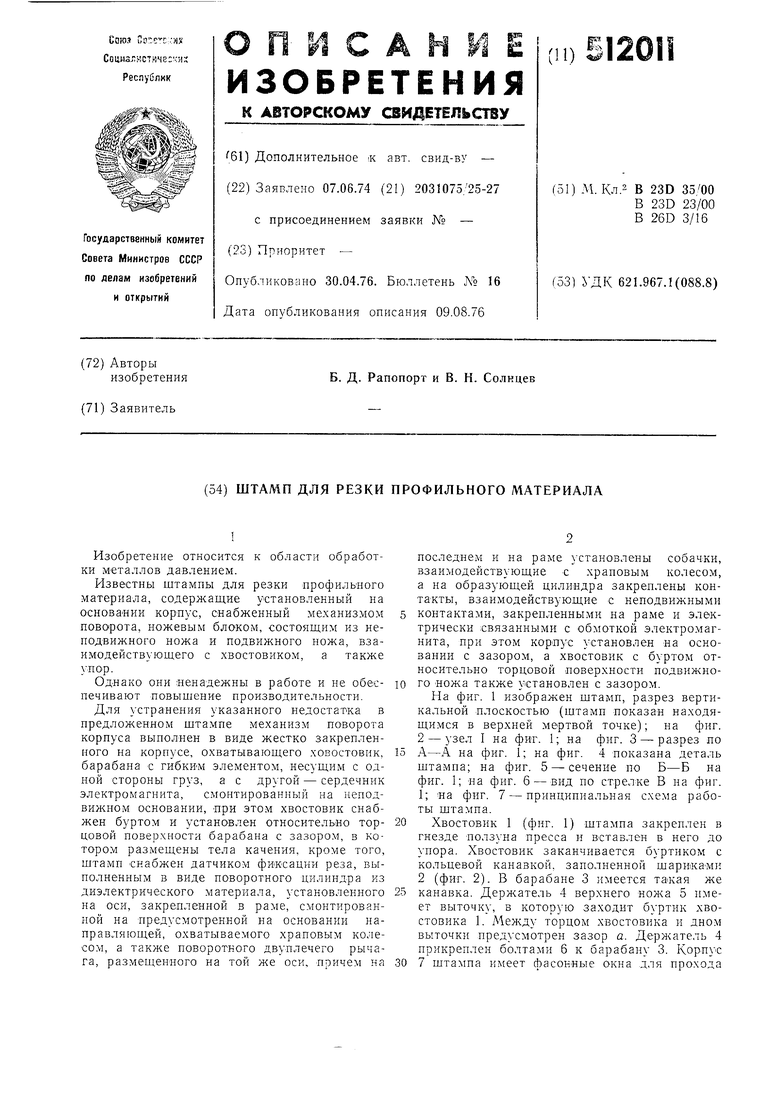

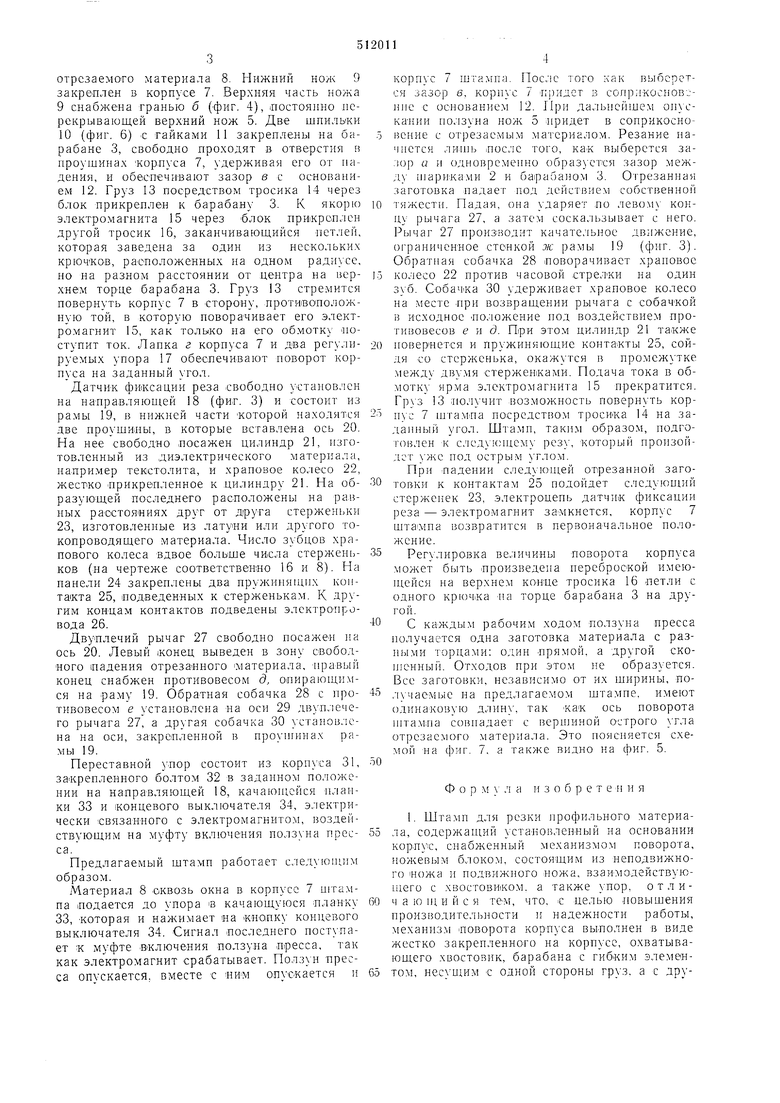

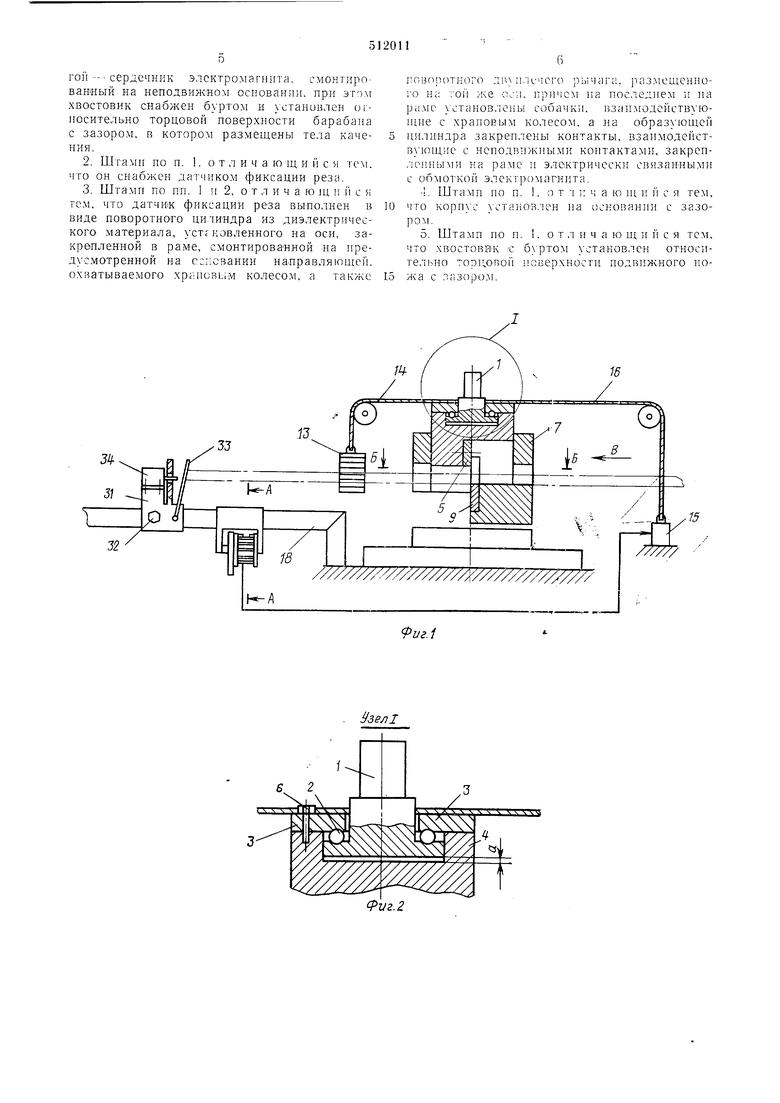

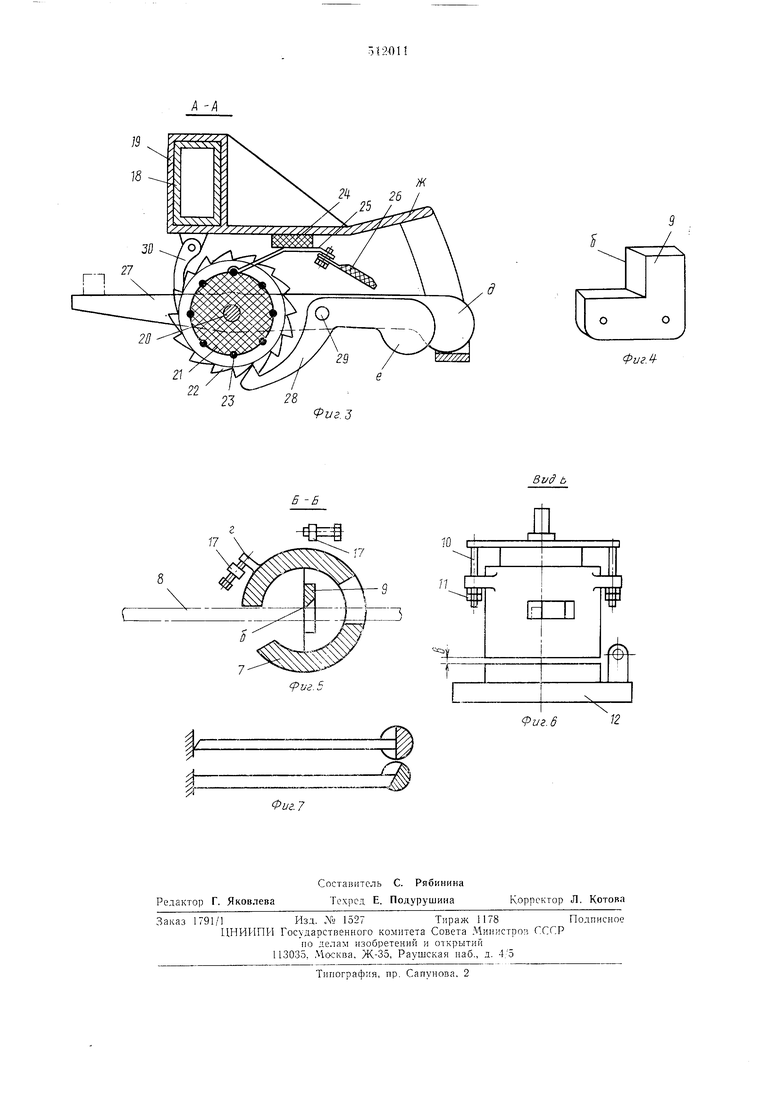

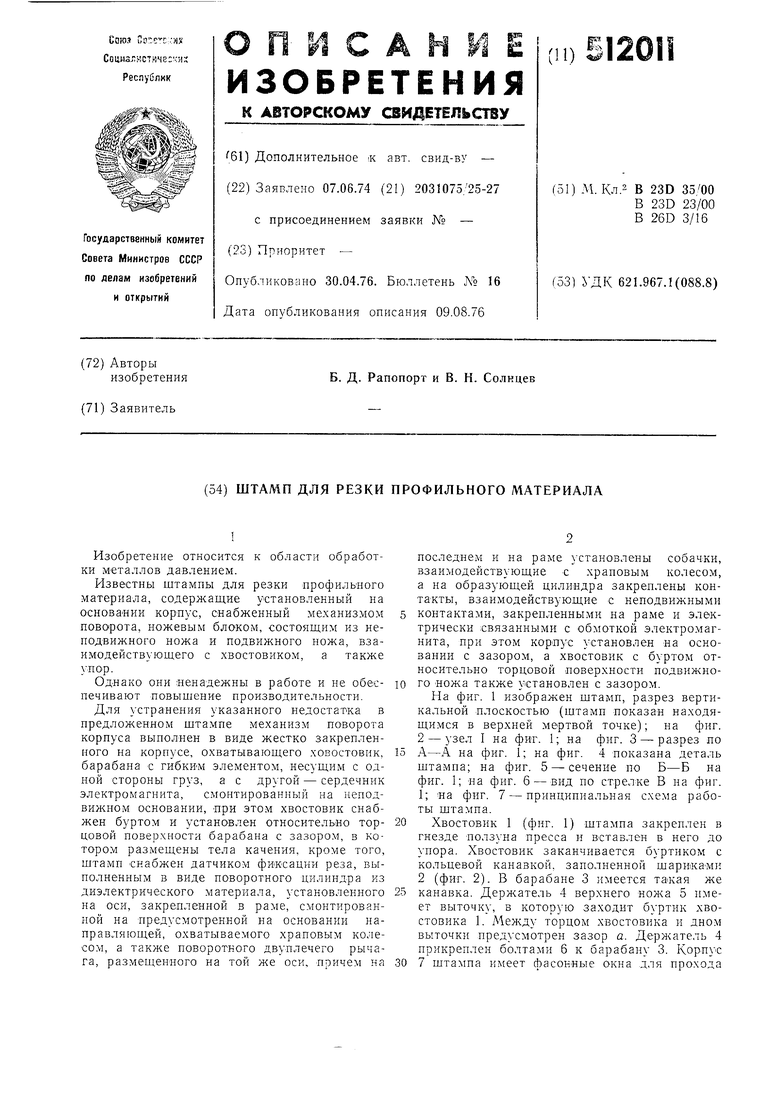

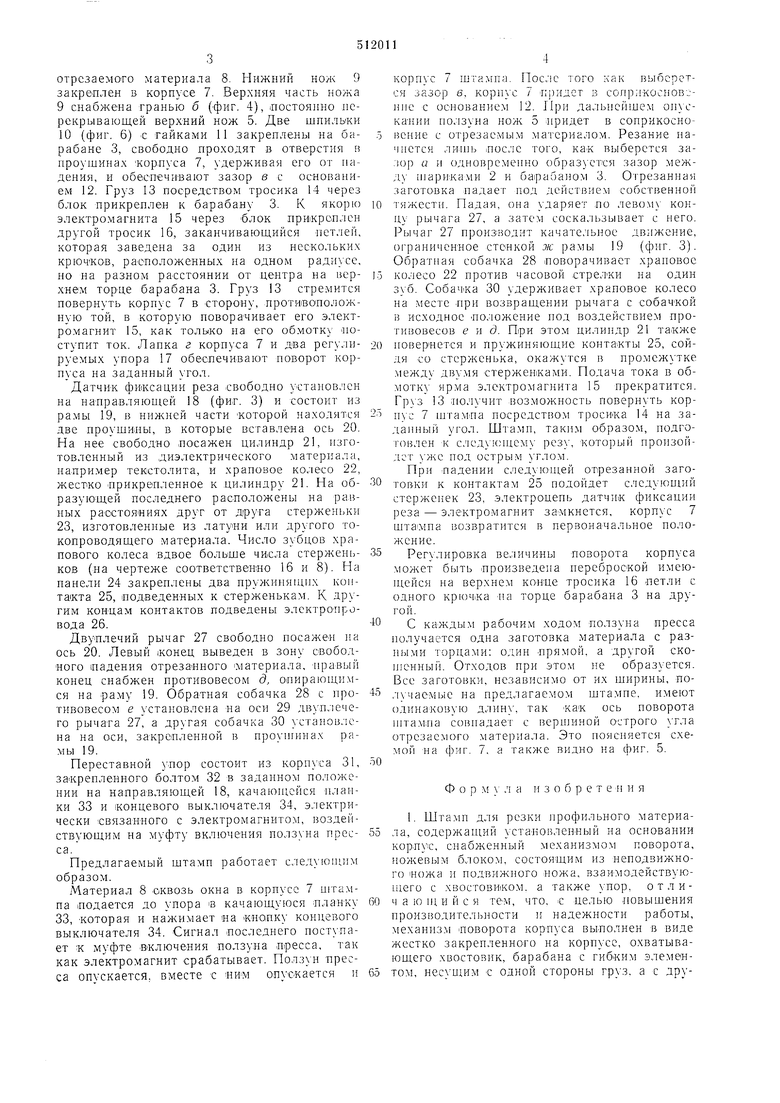

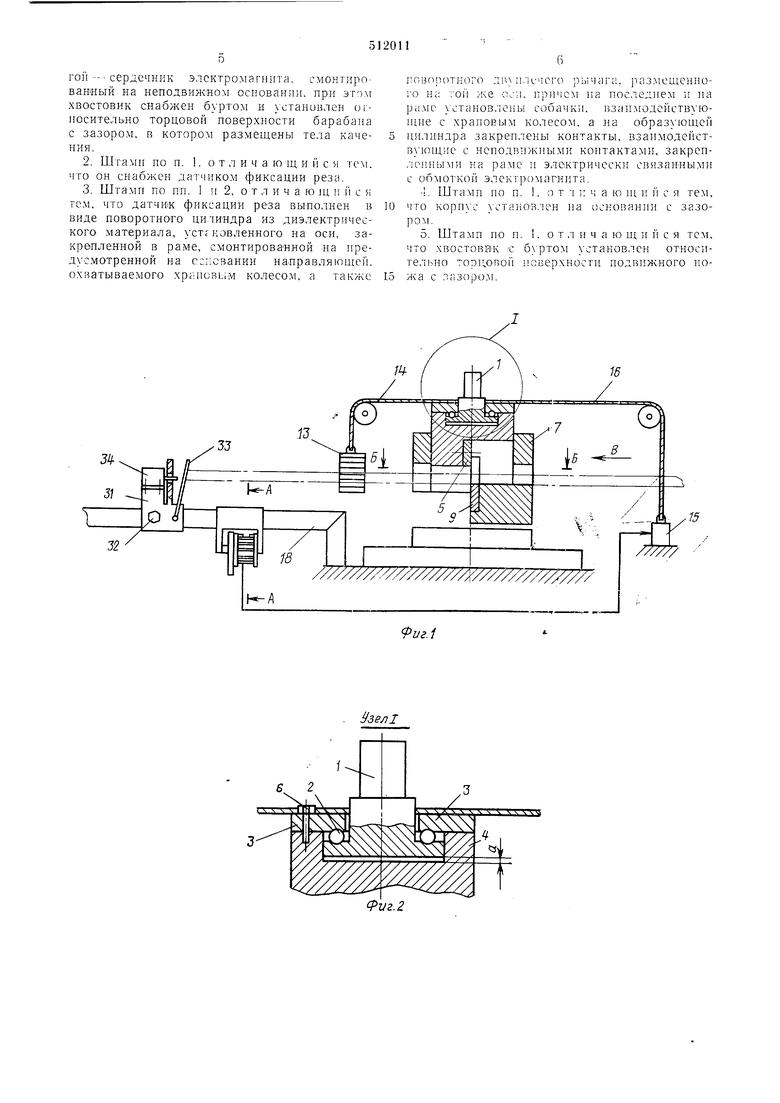

На фиг. 1 изображен штамп, разрез вертикальной плоскостью (штамп показан находящимся в верхней мертвой точке); на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез по

А-А на фиг. 1; на фиг. 4 показана деталь штампа; на фиг. 5 - сечение по Б-Б на фиг. 1; на фиг. 6-вид по стрелке В на фиг. 1; на фиг. 7 - принципиальная схема работы штампа.

Хвостовик 1 (фиг. 1) штампа закреплен в гнезде ползуна пресса и вставлен в него до упора. Хвостовик заканчивается буртиком с кольцевой канавкой, заполненной шарика-ми 2 (фиг. 2). В барабане 3 имеется таасая же

канавка. Держатель 4 верхнего ножа 5 имеет выточку, в которую заходит буртик хвостовика 1. Между торцом хвостовика и дном выточки предусмотрен зазор а. Держатель 4 прикреплен болтами 6 к барабану 3. Корпх с

7 штампа имеет фасонные окна для прохода

отрезаемого материала 8, Нижний нож 9 закреплен в корпусе 7. Верхняя часть ножа

9снабжена гранью б (фиг. 4), лостоянно нерекрывающей верхний нож 5. Две шпильки

10(фиг. 6) с гайками 11 закреплены на барабане 3, свободно проходят в отверстия н проушинах корпуса 7, удерживая его от гиь дения, и обеспечивают зазор в с основанием 12. Груз 13 посредством тросика 14 через блок прикреплен к барабану 3. К якорю электро.магнита 15 через блок прикреплен другой тросик 16, заканчиваюш,ийся петлей, которая заведена за один из нескольких крючков, расположенных на одном радиусе,

но на разном расстоянии от центра на верхнем торце барабана 3. Груз 13 стремится повернуть корпус 7 в сторону, противоположную той, в которую поворачивает его электромагнит 15, как только на его обмотку поступит ток. Лапка г корпуса 7 и два регулируемых упора 17 обеспечивают поворот корпуса на заданный угол.

Датчик фиксации реза свободно установлен на направляюшей 18 (фиг. 3) и состоит из рамы 19, в нижней части которой находятся две проушины, в которые вставлена ось 20. На нее свободно посажен цилиндр 21, наготовленный из диэлектрического материала, например текстолита, и храповое колесо 22, жестко прикрепленное к цилиндру 21. На образую-щей последнего расположены на равиых расстояниях друг от друга стерженьки 23, изготовленные из латуни или другого токопроводящего материала. Число зубцов храпового колеса вдвое больше чи-сла стерженьков (на чертеже соответственпо 16 и 8). На панели 24 закреплены два пружинящих конTaiKTa 25, подведенных к стерженькам. К другим концам контактов подведены электропровода 26.

Двуплечий рычаг 27 свободно посал еН на ось 20. Левый 1конед выведен в зону свободного падения отрезанного |материала, иравый конец снабжен противовесом д, опирающимся на раму 19. Обратная собачка 28 с противовесом в установлена на оси 29 двуп;1счего рычага 27, а другая собачка 30 установлена на оси, закреплепной в проушниа.х рамы 19.

Нереставной упор состоит из корпуса 31, за-крепленного болтом 32 в заданном положении на направляющей 18, качакмцейся планки 33 и концевого выключателя 34, электрически связанного с электромагнитом, воздействующим на муфту включения ползуна пресса.

Нредлагаемый штамп работает следуюннм образом.

Материал 8 сквозь окна в корпусе 7 Н1тампа подается до упора в качающуюся планку 33, которая и нажимает на кнопку концевого выключателя 34. Сигнал последпего поступает к муфте включения ползуна пресса, так как электромагнит срабатывает. Нолзун пресса опускается, вместе с опускается и

корпус 7 плампа, Нослс того как выберется зазор б, корпус 7 п|)идет в соприкоснов-j))не с основанием 12. При дальнейшем опускании ползуна нож 5 придет в сонрикосиовение с отрезаемым материалом. Резание начнется ЛР1ПП. 1после того, как выберется зазор а и одновременно образуется зазор между шариками 2 и барабаном 3. Отрезанна : заготовка падает под действием собственной тяжести. Надая, она ударяет по левому концу рычага 27, а затем соскальзывает с него. Рычаг 27 произ водит качательное движение, О1раниченное стенкой ж рамы 19 (фиг. 3). Обратная собачка 28 поворачивает храновое колесо 22 против часовой стрелки на один зуб. Собачка 30 удерживает храповое колесо на месте при возвращении рычага с собачкой в исходное положение под воздействием противовесов е и д. При этом цилиндр 21 также новерпется и пружиняющие контакты 25, сойдя со стерженька, окажутся в нромежутке .между дву.мя стерженками. Подача тока в обмотку ярма электролгагнита 15 прекратится. Груз 13 получит возможность повернуть кориус 7 штампа посредством тросика 14 на заданный угол. Штамн, таким образом, подготовлен к слсдук;н1ему резу, кото)ый произойдет уже под острым углом.

При падении следукпцей отрезанной заготовки к контактам 25 подойдет следуюи1ий стерженек 23, электроцепь датчик фиксации реза - электромагнит залжнется, корпус 7 возвратится в первоначальпое положение.

Регулировка величины поворота корпуса может быть произведена переброской и.меюИ1ейся на верхнем конце тросика 16 петли с одного крюч.ка па торце барабана 3 на другой.

С каждым рабочим ходом ползуна пресса получается одна заготовка материала е разными торцами: O;U-IH прямой, а другой скоП1ениый. Отходов при этом не образуется. Все заготовки, независимо от их ширины, получаемые на предлагаемом штампе, имеют одинаковую длину, так как ось поворота нпа.мпа совпадает с вершиной острого угла отрезаемого материала. Это поясняется схемой на фиг. 7, а также видно на фиг. 5.

Фор му л а и 3 о б р е т е п и я

I. Штамн для резки нрофильного материала, содержащий установленный на основании корпус, снабженный механизмом поворота, ножевым блоком, состоящим из неподвижного ножа и подвижпого ножа, взаимодействующего с хвостовиком, а также упор, отличаю nu-i и с я ТСМ, что, с целью повышения производительности и надежности работы, механизм поворота корпуса выполнен в виде жестко закрепленного на корпусе, охватывающего хвостовик, барабана с гибким элементом, несупшм с одной стороны груз, а с друГОН --сердечник элсктромагнпта. смонтированный на неподвижиом основании, при этолг хвостовик снабжен буртом и установлен огпосительно торцовой поверхности барабана с зазором, в котором размещены тела качения.

2.Штами по п. 1. о т л и ч а ю щ и и с я тем. что он снабжен датчиком фиксации реза.

3.Штамп по ПТ1. I и 2, о т л и ч а ю щ п и с я тем, что датчИК фиксации реза выполнен в виде поворотного цилиндра из диэлектрического материала, уст; ковленного на оси, закрепленной в раме, смонтирова-вной на предусмотренной на сспсвании направляющей, о.хватываемого xpanoBLiM колесо.ч, а также

новоротного дш плсчего )ычага. К13мещенного на Toii же оси, причем на последнем и на ра.ме установлены собачки, взаимодействуюHuie с .храповым колесом, а на образ)-ющей цилиндра закреплены контакты, взаимодейств 1ощие с неподвижными контактами, закреп.-Гор.ными на раме и электрически связанными с обмоткой электромагнита.

-. Штамп по п. 1, о т т и ч а ю ni, и и с я тем, что корпус -стано-р;лен на основании с зазоpo.

5. Штамп по п. , о т л и ч а ю щ и и с я тем, что хвостовИК С буртом установлен относительно торцовой поверхности подвижного но

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1999 |

|

RU2166413C2 |

| Механический резчик | 1950 |

|

SU108723A1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| Грузозахватное устройство | 1988 |

|

SU1652277A1 |

| Устройство для резки отходов | 1985 |

|

SU1299707A1 |

| Штамп-автомат для изготовления просечно-вытяжной сетки | 1978 |

|

SU742055A1 |

| МЫЛЬНИЦЫ ДЛЯ ВЫДАЧИ МЫЛА МАЛЫМИ ПОРЦИЯМИ | 1935 |

|

SU47056A1 |

| Аллигаторные ножницы | 1987 |

|

SU1581479A1 |

| Устройство для определения несущей способности грунта | 1981 |

|

SU987027A1 |

| Станок для намотки электрических катушек | 1983 |

|

SU1191961A1 |

2

Ж

ФигЛ

Авторы

Даты

1976-04-30—Публикация

1974-06-07—Подача