1

Изобретение касается получения пластических масс, оно предназначено для производства гранулированных аминопласхов, широко применяемых для изготовления изделий технического и бытового назначения. . Известен способ получения гранулированного аминопласта путем смешения порошков аминопласта с жидким компонентом, в качестве которого применяют 1,5%-ный водный раствор мочевины. При этом процесс осуществляют путем предварительного холодного смешения и горячего смещения компонентов при температуре 70-110°С с последующим просеиванием сырого гранулята, jcyniKOH и просеиванием сухого гранулята

Недостатком известного способа ;гранулированного аминопласта является сложность технологического процесса, обусловленная наличием дополнительных операций смешения, предварительного просеивания сырого гранулята и сушки, а также то, что гранулят обладает недостаточной технологичностью в переработке. Последний имеет рыхлую структуру, невысокую сьшучесть (сыпучесть по воронке порядка 20 сек и ). Это приводит к снижению точности дозировки при прессовании, к yмeньшe шю точносгя рнч меров готовых изделий.

Цель изобретения - упрощение процесса, а также улучшение прюссовочных свдйств амииоплясга Поставленная цель достигается тем, что в качссг)8ё жидкого.компонента берут расплавленный нафталин. При этом нафталин вводят в кояичесгвс 5,5-2 вес. ч. на 100 вес. ч. аминопласта.

Мелкодисперсный нафталин вводят в сухую массу аминопласта, что можно осуществлять им стадии измельчения последнего. Затем смесь перомешивают, нагревая, при температуре 80-lOO f. путем шнекования или вальцевания. При JTOM кристаллический нафталин расплавляется, смачн вает частички порошка, уплотняя его и способ;;iвуя агломерации. Полученный материал измельгают и рассеивают на фракции. Основная фракция гранулята имеет частицы размером 0,25-2 мм. Полученный грану.шровапиый аминоцласт цереря батьтают в изделия нлн стандартные образцы япя испытания обычными методами и но известной тех.нологии, применяемой при переработке карбамидных пресс-материалов.

Гранулированный аминопласт, H:(roro j tnnbiM п указанному способу, по всем пoкa згeля i опи-чп

jei требованиям ГСХГТ 9359-69, обладает улучшенными прессовочными свойствами: высокой текучестью, хорошей сыпучестью повышенной точностью дозировки при прессоваиии. По сравнению с гранулированным аминопластом с использованием раствора мочевины сьшучесть повьшается в . 1,5-2 раза, разновес таблеток уменьшается более чём в 2 раза. Технологический процесс упроишется за счет исключения дополнительных операций, особенно сушки, j

П ример 1. В порошкообразный аминшласт, находящийся в шаровой мельнице, за час до конца измельчения вводят микродисперсного нафталина 2 вес. ч. {на 100 вес.ч. аминопласта) и перемешивают 1 час, затем смесь просеивают и подают в бункер червячной машины с оадашшрующим шнеком. Перемешивание осуществляют при следующем температурном режиме (в °С): I зона (загрузочная) 40-50,Q зона 80-90, Ш зона (выгрузочная) 80-100. Во Д и Ш зонах нафталин расплавляется, смачивает и размягчает частички аминопласта, способствуя их агломерации. За счет интенсивного перемешивания и термообработки образуются сферические гранулы, которые перемещаются к выгрузочному отверстию. Затем гранулят подвергают засеву. Крупную фракцию дробят и смешивают с основной, которая имеет размеры гранул 0,25-2 мм. Мелкую фракцию возвращают на шнекование. Полученный гранулят обладает улучшенными прессовочными свойствами.

Пример 2. В порошкообразный аминопласт л конце стадии измельчения добавляют 1 вес.ч. (на 100 вес.ч. аминопласта) жлкодасперсного наф талина и измельчают в шаровой мельнице 40 мин. Затем смесь отсеивают от механических включений и подвергают вальцеванию при температуре рабочего валка 80-90 и холостого валка 30-35°С в течение 40-50 сек.-Йри этом нафталин, расплавляясь, смачивает и размягчает пресс-порошок, способствуя образованию плотного ровного листа. Вальцованную массу дробят, отсеивают от частиц размером менее 0,25 мм. Мелкой фракции образуется до 10% и ее перерабатывают, добавляя при вальцевании. Гранулят обладает улучшенными прессовочными свойствами.

Пример 3. В шаровую мельницу за 30 мин. до выгрузки измельченного аминопласта до авляют 0,5 вес.ч. (на 100 вес.ч. аминопласта) порошкообразного нафталина. Смесь после просева подвергают вальцеванию при температуре рабочего валка 85-90 и холостого 30-35°С в течение 30-40 сек. В дальнейшем процесс осуществляют аналогично описанному в примере 2.

Гранулированный аминопласт, полученный по примерам 1-Э,перерабатьшают в изделия методом прямого прессования, литьевого прессования, литья под давлением.

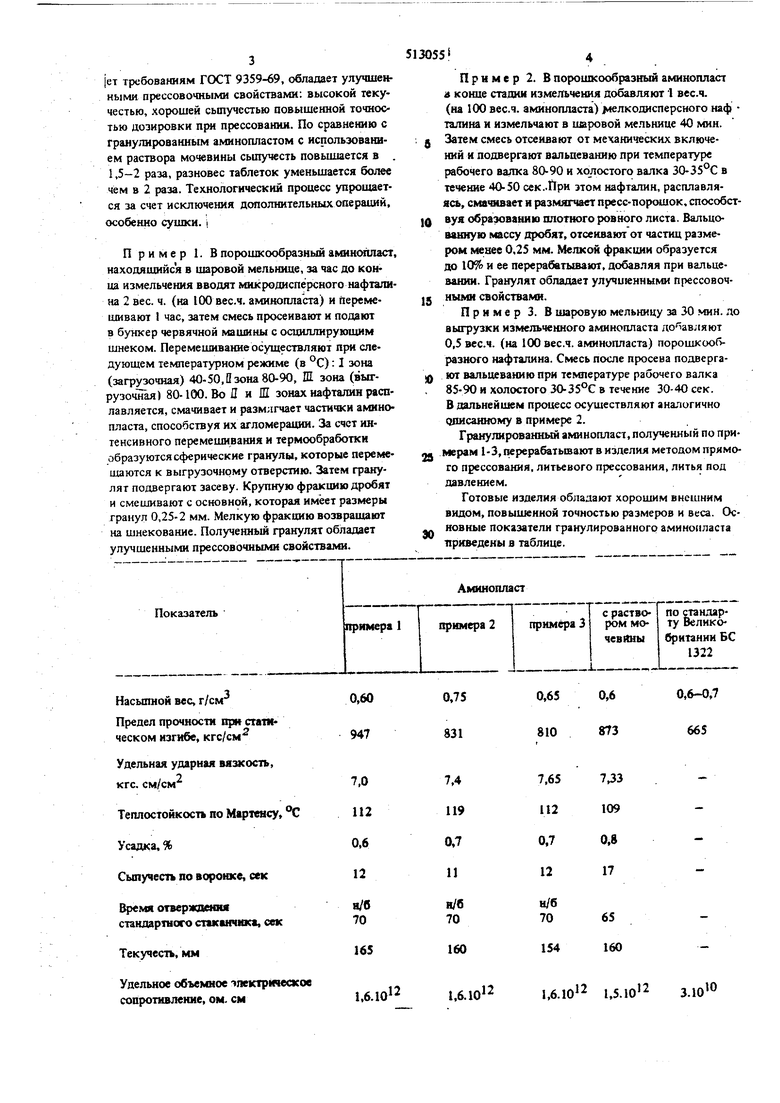

Готовые изделия обладают хорошим внешним видом, повышениой точностью размеров и веса. Основные показатели гранулированного аминопласта приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРЕСС/МАТЕРИАЛОВ | 1970 |

|

SU268629A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АМИНОПЛАСТА | 1973 |

|

SU379599A1 |

| Полимерная пресскомпозиция | 1977 |

|

SU717104A1 |

| Полимерная пресскомпозиция | 1982 |

|

SU1047937A1 |

| ДЕКСТРОЗА ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ | 2008 |

|

RU2471356C2 |

| Способ получения гранулированного угля из лигнина | 1973 |

|

SU546646A1 |

| КОМПОЗИЦИЯ С РЕГУЛИРУЕМЫМ ВЫДЕЛЕНИЕМ ЛЕКАРСТВЕННОГО СРЕДСТВА | 1991 |

|

RU2067859C1 |

| Полимерная композиция | 1978 |

|

SU834033A1 |

| ДИСПЕРГИРУЕМАЯ ДОЗИРОВАННАЯ ФОРМА | 2016 |

|

RU2733757C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2256482C1 |

Насыпной вес, г/см

Предел прочности при стат ческом изгибе, кгс/см

Удельная ударная вяжость, кгс. см/см

Теплостойкость по Мартенсу, °С

Усадка, %

Сыпучесть по воронке, сек

Время отверждеши стандартного стаканчика, сек

Текучесть, мм

Удельное объемное чяектрическое сопротивление, ом. см

0,6-0,7

0,650,6

0,75

810873 665 831

7,4 119 0,7 И

и/б

я/б

65 160 70 70

154

160

1,6. 1Д1о12 3.10

1,6.,6.

5130ft

ОО

Формула изобретенияулу шеши сыпучест получаемого грамулята, в

). Способ пол чения гранулированного амнно-ленный нафталин, пласта путем смеиюния пороикообразниго аминопласта с жидким компонентом при температуреj 2. Способ по п. 1, отличавшийся тем,

70-1 ОО-С с последующим измельчением и просей- что нафталин берут в количестве 0,5-2 вес.ч. на

ва(шем, отличающийся тем, что, с целью100 вес.ч. амииошиста.

качестве жидкого компонента берут расшшь

Авторы

Даты

1976-05-05—Публикация

1974-06-26—Подача